Навигация

Расчет смазки узла агрегата

2.2 Расчет смазки узла агрегата

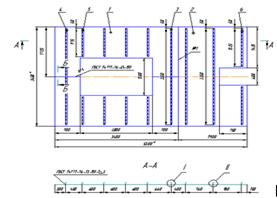

Таблица 2.1 Карта смазки

| Точка смазки | Вид и способ смазки | Режим смазки | Марка смазочного материала по ГОСТ для умеренного климата | Марка смазочного материала по ГОСТ для тропического климата |

| 1 | Густая смазка

| Два раза в смену | Солидол УС-1 | Смазка ЦИАТИМ-203 |

| 2 | Густая смазка (пресс-масленкой) | То же | То же | То же |

| 3 | Густая смазка (накладывать вручную) | Один раз в смену | Смазка графитная УСсА | >> |

| 4 | Жидкая смазка (ручной масленкой) | То же | Масло индустриальное 45В | Масло индустриальное ИС-45 |

![]()

Норма расчета густой (пластинчатой) смазки (см3) в единицу времени (час) на единицу площади смазываемой поверхности (м2) определяем по эмпирической зависимости:

![]()

![]() (1)

(1)

где ![]() – количество смазки (см3), которое следует подовать ежечасно на 1 м2 трущейся поверхности узла трения;

– количество смазки (см3), которое следует подовать ежечасно на 1 м2 трущейся поверхности узла трения;

11 – минимальная норма расхода смазки для подшипников диаметром до 100 мм

![]() - коэффициент, учитывающий зависимость расхода смазки от диаметра подшипника

- коэффициент, учитывающий зависимость расхода смазки от диаметра подшипника

![]() (2)

(2)

![]()

![]() - коэффициент, учитывающий зависимость расхода смазки от числа оборотов подшипника

- коэффициент, учитывающий зависимость расхода смазки от числа оборотов подшипника

![]() (3)

(3)

![]()

![]() - коэффициент, учитывающий качество трущихся поверхностей; при хорошем качестве,

- коэффициент, учитывающий качество трущихся поверхностей; при хорошем качестве, ![]()

![]() - коэффициент, учитывающий рабочую температуру подшипника,

- коэффициент, учитывающий рабочую температуру подшипника, ![]()

![]() - коэффициент, учитывающий нагруженность подшипника,

- коэффициент, учитывающий нагруженность подшипника, ![]()

![]()

Находим объем пластинчатой смазки периодически подаваемый питателем к точке смазки ![]()

![]() (4)

(4)

где ![]() - площадь трущейся поверхности подшипника, м2

- площадь трущейся поверхности подшипника, м2

![]() (5)

(5)

где ![]() - ширина подшипника мм,

- ширина подшипника мм, ![]()

![]()

![]() - период между двумя последовательными подачами смазки,

- период между двумя последовательными подачами смазки, ![]()

![]()

Принимаем питатель типа 2-02 00-4-К

Определяем количество пластинчатой смазки, расходуемое за один цикл работы системы ![]()

![]() (6)

(6)

где ![]() - число двухлинейных питателей данного типа

- число двухлинейных питателей данного типа

![]() (7)

(7)

![]() - число отводов,

- число отводов, ![]()

![]()

![]() - номинальная подача питателей,

- номинальная подача питателей, ![]()

![]()

Определяем суточный расход смазки ![]()

![]() (8)

(8)

где ![]() - число циклов за одни сутки

- число циклов за одни сутки

![]() (9)

(9)

![]()

![]()

2.3 восстановление быстро изнашиваемой детали методом восстановления первичных размеров

Порядок восстановления детали методом первоначальных размеров:

1. Очистить деталь от грязи и посторонних включений

2. Произвести дефектовку (определить вид и степень износа)

3. Произвести предварительную механическую обработку до удаления всех признаков износа

4. Произвести наплавку до диаметра больше номинального на 3-5 мм больше первоначального на сторону

5. Произвести токарную черновую и чистовую обработку

6. При необходимости произвести термическую обработку

В качестве восстанавливаемой детали принимаем вал

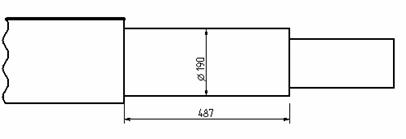

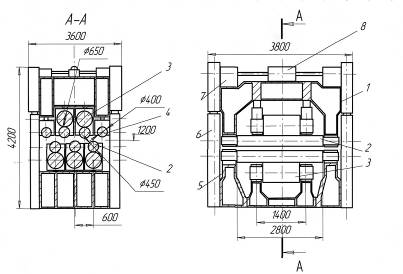

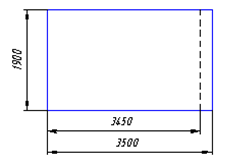

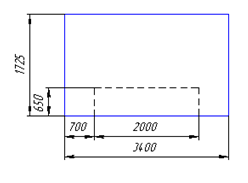

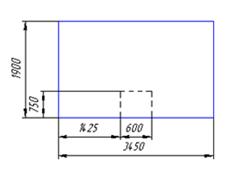

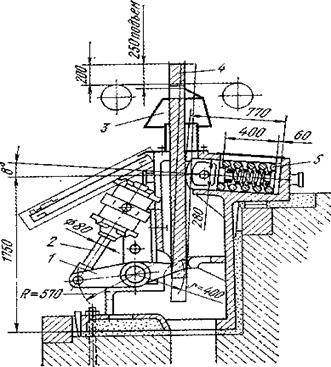

Рисунок 1.1 Вал

Производим наплавку вала с диаметра 182 мм до диаметра 200 мм на длину 487 мм

При толщине направляемого слоя t = 3 мм, число проходов составит:

![]() (10)

(10)

где D – диаметр до которого наплавляется деталь,

d – диаметр детали перед наплавкой,

t – толщина наплавляемого слоя

![]()

Определяем число оборотов детали ![]()

![]() ,

,

![]() (11)

(11)

где V – скорость наплавки

d – диаметр детали перед наплавкой

![]()

Определяем число оборотов детали ![]()

![]()

![]() (12)

(12)

где ![]() - длина наплавляемой поверхности

- длина наплавляемой поверхности

![]() - число проходов

- число проходов

![]() - число оборотов детали

- число оборотов детали

![]() - шаг наплавки

- шаг наплавки

![]()

Предварительная токарная обработка

Поточим изношенную поверхность детали «как чисто» с диаметром 190 мм до диаметра 142 мм на длину 750 мм

Оборудование: станок токарно-винторезный модели 16К20

Режущий инструмент: резцы проходные с пластинкой твердого сплава Т5К10

Определяем режимы резания

Глубина резания ![]()

![]()

![]() (13)

(13)

где ![]() - номинальный диаметр

- номинальный диаметр

![]() - диаметр после проточки

- диаметр после проточки

![]()

При черновом точении величина подачи принимается 0,25 – 0,40 мм/об

Принимаем s = 0,4 мм/об

Находим скорость резания, ![]()

![]()

![]() (14)

(14)

где ![]() - табличное значение скорости резания,

- табличное значение скорости резания, ![]()

![]() - общий поправочный коэффициент

- общий поправочный коэффициент

![]() (15)

(15)

где ![]() - коэффициент, зависящий от периода стойкости резца,

- коэффициент, зависящий от периода стойкости резца, ![]()

![]() - коэффициент, зависящий от главного угла в плане резца,

- коэффициент, зависящий от главного угла в плане резца, ![]()

![]() - коэффициент, зависящий от марки твердого сплава резца,

- коэффициент, зависящий от марки твердого сплава резца, ![]()

![]() - коэффициент, зависящий от состояния поверхности заготовки, без корки,

- коэффициент, зависящий от состояния поверхности заготовки, без корки, ![]()

![]()

![]()

Определяем число оборотов шпинделя станка ![]()

![]()

![]() (16)

(16)

![]()

По паспорту станка модели 16К20 принимаем ближайшее меньшее число оборотов шпинделя ![]() ,

,

Время основное ![]()

![]()

![]() (17)

(17)

где ![]() - число проходов,

- число проходов, ![]()

![]() - путь, проходимый резцом по направлению подачи

- путь, проходимый резцом по направлению подачи

![]() (18)

(18)

где ![]() - длина обрабатываемой поверхности

- длина обрабатываемой поверхности

![]() - перебег резца,

- перебег резца, ![]()

![]() - величина обрезная, при

- величина обрезная, при ![]()

![]()

![]()

Окончательная токарная обработка

Проточим деталь после наплавки с диаметра D = 160 мм до номинального диаметра Dн = 150 мм и на длину l = 480 мм,

Глубина резания ![]()

![]()

![]() (19)

(19)

![]()

При чистовом точении подачу принимаем в пределах s = 0,15 -0,25 м/об

Принимаем ![]()

![]() (20)

(20)

где ![]() - табличное значение скорости резания,

- табличное значение скорости резания, ![]()

![]() - общий поправочный коэффициент

- общий поправочный коэффициент

![]() (21)

(21)

где ![]() - коэффициент, зависящий от периода стойкости резца,

- коэффициент, зависящий от периода стойкости резца, ![]()

![]() - коэффициент, зависящий от главного угла в плане резца,

- коэффициент, зависящий от главного угла в плане резца, ![]()

![]() - коэффициент, зависящий от марки твердого сплава резца,

- коэффициент, зависящий от марки твердого сплава резца, ![]()

![]() - коэффициент, зависящий от состояния поверхности заготовки, по загрязненной корке,

- коэффициент, зависящий от состояния поверхности заготовки, по загрязненной корке, ![]()

![]()

Принимаем значение скорости резания ![]()

![]()

Находим число оборотов ![]()

![]()

![]() (22)

(22)

![]()

По паспорту станка модели 16К20 принимаем ближайшее меньшее число оборотов шпинделя ![]()

Находим основное время ![]()

![]()

![]() (23)

(23)

![]()

Находим суммарное основное время на восстановление детали ![]()

![]()

![]()

Похожие работы

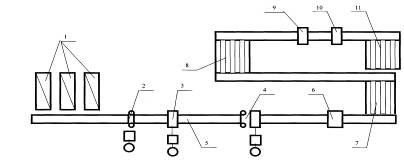

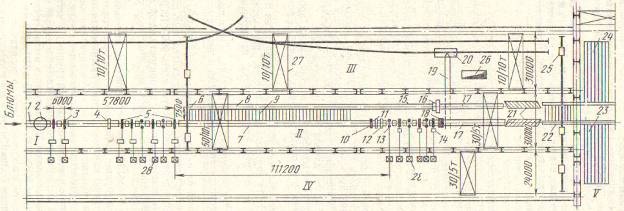

... . Прокатная клеть оборудована кантователями и манипуляторами. На линии потока раската готового профиля установлены гильотинные и дисковые (кромкообрезные) ножницы, роликовая правильная машина. Технологический процесс прокатки на стане следующий. Нагретые до температуры прокатки слитки из печей подают краном на стан. Перед приемным рольгангом стана установлен механический окалиносбиватель с цепями ...

... таблице 1. Таблица 1. Нормируемый химический состав углеродистой стали обыкновенного качества Марка стали Содержание элементов, % С Mn Si Р S Не более ВСт3сп 0,14-0,22 0,4-0,65 0,12-0,3 0,04 0,05 Рис. 1. Секция настила рефрижераторного судна. Технические требования К основному материалу: - химический состав должен соответствовать данной марке стали согласно ГОСТ380-71; - ...

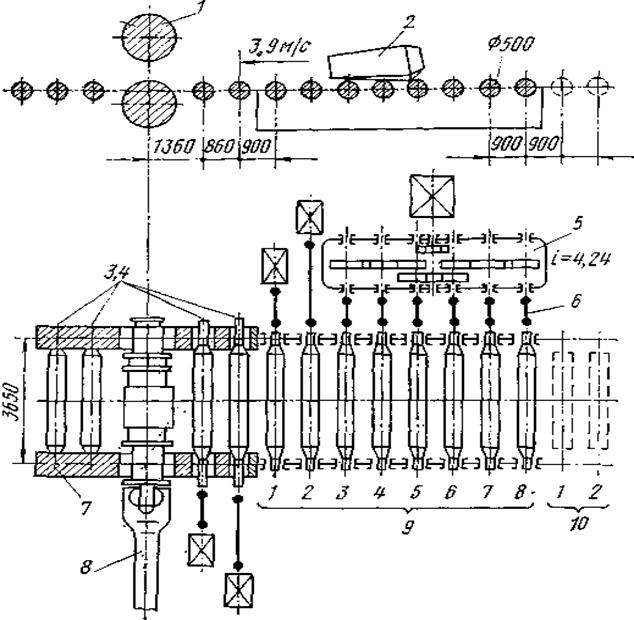

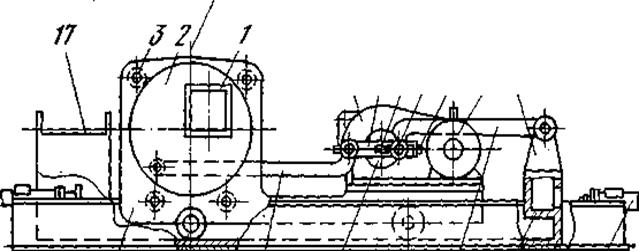

... рабочих линий) и дополнительно машины и агрегаты, с использованием которых выполняют различные технологические операции по перемещению, транспортированию и обработке заготовок и прокатанных полос. Весь комплекс дополнительных машин и агрегатов относят к группе вспомогательного оборудования прокатных цехов. 5.1 Выбор основного оборудования Так как заготовки 110110 мм и 250250 мм, то и расчёт ...

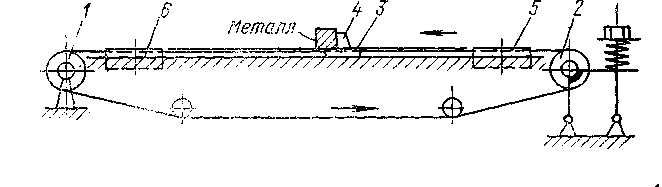

... станах, там где перемещение валков и масса уравновешиваемых деталей невелики. 2. Агрегаты и механизмы поточных технологических линий прокатных цехов Вспомогательное оборудование – агрегаты и механизмы поточных технологических линий прокатных цехов подразделяют на две основные группы: транспортную, выполняющую операции по перемещению металла, подаче его к рабочим клетям и его кантовку и ...

0 комментариев