Навигация

2. Выбор режима работы

Процесс шлифования на широколенточных станках строят так, чтобы одновременно с уменьшением шероховатости поверхности снизить глубину местных неровностей. Облицованные щиты на шлифовальные станки поступают с шероховатостью поверхности Rmmax = 100... 200 мкм. Шлифованием шероховатость доводят до Rmmax = 32...6 мкм под отделку полиэфирными лаками и Rmmax = 16 мкм — под отделку нитролаками.

Облицованные щиты шлифуют в несколько этапов: первое шлифование — .предварительное (черновое) лентой зернистостью 12... 16; второе промежуточное — лентой зернистостью 10...12 и третье — окончательное (чистовое) лентой зернистостью 6...8.

Режимы шлифования облицованных щитов следующие: скорость резания 20...28 м/с, скорость подачи 5...25 м/мин, величина ее зависит от породы древесины, толщины сошлифовываемого слоя (0,02...0,1 мм), номера зернистости шкурки, степени затупления и давления при шлифовании. При выравнивающем шлифовании облицованных щитов с применением контактного обрезиненното вальца давление при шлифовании должно быть 10... 20 кПа, с применением контактной приж!имной балки шириной до 60 м — 5...15 кПа, при чистовом шлифовании соответственно 8... 15 и 2...8 кПа. При обеспечении заданной шероховатости поверхности скорость подачи выбирают из условия максимальной загрузки электродвигателя привода шлифовальной ленты.

При шлифовании деталей в процессе отделки режимы назначают в зависимости от способа и материала покрытия. Ворс после грунтования .снимают при невысокой скорости ленты (1... 2 м/с), а лаковое покрытие шлифуют со скоростью не более 12 м/с, так как при большей скорости лаковая пленка сильно разогревается и разрушается.

3. Наладка

Наладка широколенточного шлифовального станка включает в себя регулировку шлифовальных агрегатов, подающего конвейера, общую настройку и опробование станка в работе.

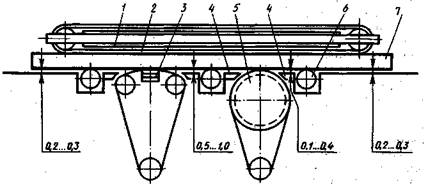

Общая схема настройки шлифовального станка показана на рис. 7. Положение всех агрегатов станка отсчитывается от единой базы, в качестве которой принимают рабочую поверхность столов.

Опорные ролики над столами должны выступать на 0,2...0,3 мм. Настраивают и контролируют положение поверочной линейкой и набором щупов.

Наладка шлифовального агрегата с контактным вальцом 5 заключается в регулировании его положения относительно базирующих столиков.

Величина выступа верхней точки образующей контактного вальца 5 над столом зависит от режима шлифования и должна быть 0,1...0,4 мм. По высоте контактный валец регулируют вручную маховичком, а точность положения вальца контролируют по отсчетной линейке и нониусу. При настройке необходимо учитывать толщину абразивной ленты.

Наладка шлифовального агрегата с контактной балкой состоит из настройки утюжка по высоте на толщину снимаемого слоя. Лента над рабочей поверхностью столов должна выступать на 0,5... 1 мм в зависимости от режима шлифования. Схема механизма настройки контактной балки шлифовального станка показана на рис. 8.

Рис. 7. Схема настройки широколенточного шлифовального станка: 1 — опорный стол, 2 — конвейерная лента, 3 — контактная прижимная балка, 4 — базирующие столики, 5 — контактный валец, 6 — опорный ролик, 7 — деталь

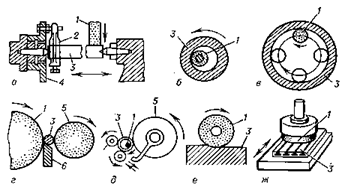

Рабочую поверхность утюжка относительно образующих роликов устанавливают специальным настроечным механизмом, состоящим из корпуса 7, укрепленного на кронштейне 8, и ползуна 5 с упорами. Один упор 4 неподвижный, а вторым упором служит регулировочный винт 11. Рычаг, закрепленный на валу 3 механизма подъема утюжка, имеет на конце две опоры, которые взаимодействуют с упорами ползуна 5.

Нижнее положение утюжка регулируют винтом 10, перемещая ползун 5 относительно корпуса 7. Величину выступа А рабочей поверхности утюжка относительно роликов 13 контролируют по линейке 9. Верхнее положение утюжка настраивают регулировочным винтом 11. После настройки положения винта фиксируют затяжной гайкой 12.

Давление воздуха в утюжке устанавливают 0,02...0,05 МПа. Его регулируют рукояткой редукционного клапана и контролируют по показанию манометра.

Натяжение абразивной ленты в шлифовальном агрегате регулируют редукционным клапаном, изменяющим давление воздуха в пневмоцилиндре, и контролируют по манометру. Величина давления должна быть 0,3...0,4 МПа.

Рис. 8. Схема механизма настройки контактной балки шлифовального станка: 1 — утюжок, 2—шток, 3— вал, 4 — упор, 5—ползун, 6—шайба, 7 — корпус, 8 — кронштейн, 9 — линейка, 10, 11— винты, 12— гайка, 13— ролик

Время срабатывания утюжка (подъем и опускание) в зависимости от положения передней кромки детали настраивают рукояткой управления дросселем при пробном шлифовании детали.

Частоту осцилляции шлифовальной ленты регулируют дросселями. Она должна быть 30...40 ходов в минуту.

Заменяют шлифовальную ленту в следующем порядке. Открывают оградительные дверки и рукояткой крана управления пневмоцилиндром опускают натяжной ролик в нижнее положение, освобождают консоль шлифовального агрегата, вращая рукоятку замкового устройства.

Новую шлифовальную ленту устанавливают на вальцы шлифовального агрегата таким образом, чтобы шов, образующийся при склеивании, сходил со шлифуемой детали. После замены ленты закрепляют надежно консоль агрегата и обеспечивают требуемое натяжение ленты.

На толщину шлифуемой детали станок настраивают, включая

электродвигатель привода подъема верхней станины станка. Высоту подъема контролируют по отсчетной линейке. Крайние верхнее и нижнее положения подвижной части станины обеспечивают перестановкой упоров, взаимодействующих с конечными выключателями. После регулировки упоры фиксируют крепежными винтами.

Требуемую скорость, движения конвейера настраивают маховичком. Бесступенчатое регулирование скорости от 6 до 24 м/мин достигается с помощью клиноременного вариатора. Скорость подачи выбирают по номограмме в зависимости от давления утюжка, зернистости и толщины снижаемого с обрабатываемой детали слоя.

Похожие работы

... только об одной конкретной системе, обобщаются изыскания на все возможные системы с аналогичной структурой и в итоге дается ответ на более общий вопрос. Морфологический анализ шлифовального станка Применительно к шлифовальным станкам морфологические признаки могут быть следующими: А – обрабатываемый материал, по степени трудности обработки; Б – абразивный инструмент в зависимости от твёрдости; ...

... интерьер любого помещения и даже дверные блоки. На изделия, в которые входит ручная резка, повышается спрос, а также цена. 1. Место расположение предприятия и краткая история его развития. Деревообрабатывающая мастерская РАТК находится в Республике Казахстан, в северо-восточной части Восточно-Казахстанской области. Деревообрабатывающая мастерская РАТК была основана, как и сам ...

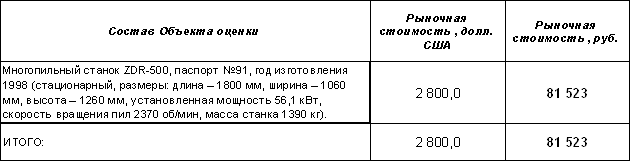

... как к оцениваемому объекту, так и к сопоставимым с ним объектам. Сбор данных осуществляется путем изучения соответствующей документации, консультаций с покупателями, дилерами и др. 5. Оценка рыночной стоимости имущества на основе тех подходов и методов, по которым имеется достаточно достоверной информации для соответствующих расчетов, и которые отвечают целям и задачам настоящего отчета. 6. ...

... постоянную конкурентную позицию на рынке пиломатериалов в г.Сергаче. В данном случае мы имеем постоянную (стабильную) позицию на рынке г.Сергача, что может положительно отразиться на создание деревообрабатывающего предприятия в г.Сергаче Нижегородской области. 1.2. Рассмотрение влияния внешней среды. Внешние факторы – это основные факторы, непосредственно влияющие на работу организаций извне ...

0 комментариев