Навигация

Расчёт эффективного фонда времени работы оборудования

1.2 Расчёт эффективного фонда времени работы оборудования

Для анализа эффективности использования оборудования различают календарный, плановый и фактический фонды времени его работы.

Режимный (номинальный) фонд времени― это время, которое может быть максимально использовано в течение планового периода:

Треж.об.=[(Dк―Dв.п.)tсм―Dп.п.×tс.в.]×nсм,

где Dк -число календарных дней;

Dк=365 дней;

Dв.п. - число выходных и праздничных дней;

Dв.п .=114 дней;

Dп.п- число предпраздничных дней;

Dп.п=5 дней;

Tсм - продолжительность рабочей смены;

tсм=1 смена;

tс.в. - время, на которое сокращается смена в предпраздничный день;

tс.в.=1 час;

nсм - число рабочих смен.

nсм=1.

Треж.об.=[(365-114)×1-5×1] ×1=2003 ч

Эффективный (действительный) фонд времени равен режимному фонду за вычетом времени на ремонт, модернизацию, профилактику и наладку оборудования:

Тэф.об..=Треж.об.(1-кпр/100),

где кпр - регламентированный процент простоев на ремонт и наладку оборудования, кпр=8%.

Тэф.об.=2003×(1-8/100)=1842,76 ч.

1.3 Определение состава и стоимости основных производственных фондов

1.3.1 Расчёт необходимого количества и стоимости технологического оборудования

Всё оборудование цеха в зависимости от отношения к производству делится на основное и вспомогательное.

Расчёт основного оборудования производится по технически обоснованной норме времени (Тшт или Тшт-к). В курсовой работе для каждой операции расчётное количество оборудования определяется по формуле:

Коб.рас=![]() ,

,

где kв.н. ―средний коэффициент выполнения норм.

kв.н.=1.14

Полученное значение округляется до целого числа в сторону увеличения при значении больше 3 десятых после запятой. Принятое после округления количество оборудования обозначается как Коб.пр.. Отношение расчётного количества оборудования к принятому даёт коэффициент загрузки оборудования:

Кзаг.=Коб.рас/Коб.пр.

Коб.рас.(10)=![]() =1,239

=1,239

Коб.пр=1, а Кзаг..=1.239;

Коб.рас.(15)=![]() =1,084

=1,084

Коб.пр=1, а Кзаг..=1.084;

Коб.рас.(20)=![]() =2.449

=2.449

Коб.пр=3, а Кзаг..=0.816;

Коб.рас.(25)=![]() =2.08

=2.08

Коб.пр=2, а Кзаг..= 1.04;

Коб.рас.(30)=![]() =0.795

=0.795

Коб.пр=1, а Кзаг..=0.795;

Коб.рас.(35)=![]() =2.482

=2.482

Коб.пр=3, а Кзаг..=0.827;

Коб.рас.(40)=![]() =1.668

=1.668

Коб.пр=2, а Кзаг..=0.834;

Коб.рас.(45)=![]() =1.751

=1.751

Коб.пр=2, а Кзаг..=0.875;

Коб.рас.(50)=![]() =1.287

=1.287

Коб.пр=1, а Кзаг..=1.287;

Коб.рас.(55)=![]() =2.013

=2.013

Коб.пр=2, а Кзаг..=1.007;

Коб.рас.(60)=![]() =0.425

=0.425

Коб.пр=1, а Кзаг..=0.425;

Коб.рас.(65)=![]() =0.628

=0.628

Коб.пр=1, а Кзаг..=0.628;

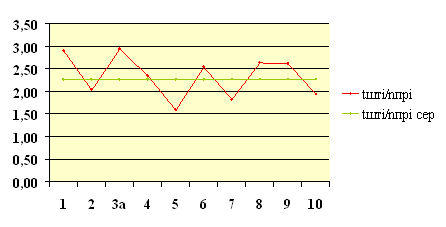

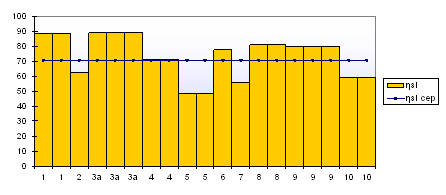

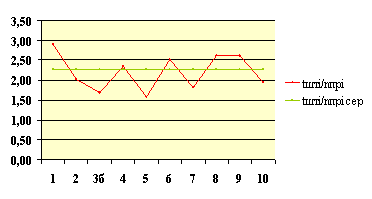

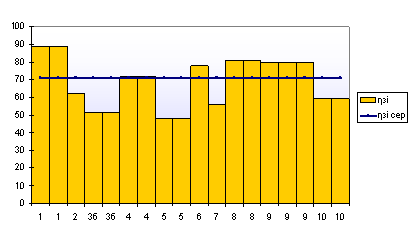

Средний коэффициент загрузки оборудования на участке определяется как отношение суммы расчётного количества станков всех наименований к сумме принятого количества оборудования:

Кзаг.ср.=![]() /

/![]() ,

,

Кзаг.ср=![]()

где n ― число операций технологического оборудования.

Вспомогательное оборудование механосборочных цехов определяется в процентах от количества основного оборудования по таблице 2.

Таблица 2 Доля и количество вспомогательного оборудования по видовому составу

| Наименование станков | % вспомогательного оборудования от числа основного оборудования | Количество вспомогательного оборудования | |

| расчетное | принятое | ||

| Токарно-винторезные | 7% | 1.4 | 2 |

| Универсально-фрезерные | 4% | 0.8 | 1 |

| Универсально-шлифовальные | 3% | 0.6 | 1 |

| Вертикально-сверлильный | 4% | 0.8 | 1 |

Результаты расчётов количества основного оборудования с указанием модели, количества единиц ремонтной сложности, мощности, стоимости, амортизационных отчислений и их суммарных величин оформляются в виде «Ведомости основного и вспомогательного оборудования» (Таблица 3).

Таблица 3 Ведомость основного и вспомогательного оборудования цеха

| Основное оборудование | |||||||||||||||||||||||||||

| № операции | Наименование оборудования | Модель | Кол-во | Коэффициент загрузки, Кзаг | Категория ремонтной сложности единицы оборудования, ед.рем.сл. | Суммарная ремонтная сложность оборудования, ед.рем.сл. | Мощность электродвигателей единицы оборудования, кВт | Суммарная мощность оборудования, кВт | Цена единицы оборудования, руб. | Суммарная стоимость оборудования, руб. | Норма амортизационных отчислений, % | Амортизационные отчисления на единицу оборудования, руб. | Общая сумма амортизационных отчислений, руб. | ||||||||||||||

| Расчетное | Принятое | ||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |||||||||||||

| 10 | Токарный станок | 1К62 | 1.239 | 1 | 1.239 | 11 | 11 | 12 | 12 | 93300 | 93300 | 6.7 | 6251.1 | 6251.1 | |||||||||||||

| 15 | Токарный станок | 1К62 | 1.084 | 1 | 1.084 | 11 | 11 | 12 | 12 | 93300 | 93300 | 6.7 | 6251.1 | 6251.1 | |||||||||||||

| 20 | Вертик.-фрезерн. с ЧПУ | 6Р13Ф3 | 2.449 | 3 | 0.816 | 9 | 27 | 17 | 51 | 230820 | 692460 | 6.7 | 15464.94 | 46394.82 | |||||||||||||

| 25 | Токарный станок | 16К20 | 2.08 | 2 | 1.04 | 13 | 26 | 13 | 26 | 123000 | 246000 | 6.7 | 8241 | 16482 | |||||||||||||

| 30 | Вертик.сверлильн станок | 2Н150 | 0.795 | 1 | 0.795 | 12 | 12 | 8 | 8 | 59220 | 59220 | 6.7 | 3967.74 | 3967.74 | |||||||||||||

| 35 | Плоско-шлиф.станок | 3Д725 | 2.482 | 3 | 0.827 | 20 | 60 | 40 | 120 | 967380 | 2902140 | 7.1 | 68683.98 | 206051.94 | |||||||||||||

| 40 | Вертик-сверлильн станок | 2Н150 | 1.668 | 2 | 0.834 | 12 | 24 | 8 | 16 | 59220 | 118440 | 6.7 | 3967.74 | 7935.48 | |||||||||||||

| 45 | Плоско-шлиф. Станок | 3Д725 | 1.751 | 2 | 0.875 | 20 | 40 | 40 | 80 | 967380 | 1934760 | 7.1 | 68683.98 | 137367.96 | |||||||||||||

| 50 | Электро-эозион. станок | 6Г721М | 1.287 | 1 | 1.287 | 30 | 30 | 4 | 4 | 195600 | 195600 | 7.1 | 13887.6 | 13887.6 | |||||||||||||

| 55 | Электро-эрозион. станок | 6Г721М | 2.013 | 2 | 1.007 | 30 | 60 | 4 | 8 | 195600 | 391200 | 7.1 | 13887.6 | 27775.2 | |||||||||||||

| 60 | Слесарн.станок | - | 0.425 | 1 | 0.425 | - | - | - | - | 15000 | 15000 | 10 | 1500 | 1500 | |||||||||||||

| 65 | Моечнаямашина | МО1 | 0.628 | 1 | 0.628 | 9 | 9 | 12 | 12 | 16800 | 16800 | 6.7 | 1125.6 | 1125.6 | |||||||||||||

| Итого для основногооборудования | 17.90 | 20 | 0.895 | 177 | 310 | 170 | 349 | 3016620 | 6758220 | 85.3 | 211912.38 | 474990.54 | |||||||||||||||

| Вспомогательное оборудование | |||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |||||||||||||

| Токарный станок | 1К62 | 1.4 | 2 | 0.7 | 11 | 22 | 12 | 24 | 93300 | 186600 | 6.7 | 6251.1 | 12502.2 | ||||||||||||||

| Вертик.-фрезерн. | 6Р13 | 0.8 | 1 | 0.8 | 21 | 21 | 11 | 11 | 114600 | 114600 | 6.7 | 7678.2 | 7678.2 | ||||||||||||||

| Плоско-шлиф.станок | 3Д725 | 0.6 | 1 | 0.6 | 20 | 20 | 40 | 40 | 967380 | 967380 | 7.1 | 68683.98 | 68683.98 | ||||||||||||||

| Вертик- сверлильн.станок | 2Н150 | 0.8 | 1 | 0.8 | 12 | 12 | 8 | 8 | 59220 | 59220 | 6.7 | 3967.74 | 3967.74 | ||||||||||||||

| Итого для вспомогательного оборудования | - | 75 | - | 83 | - | 1327800 | - | - | 92832.12 | ||||||||||||||||||

| Итого для всего оборудования | - | 385 | - | 432 | - | 8086020 | - | - | 567822.66 | ||||||||||||||||||

Похожие работы

... 86,5 7 400 000 8770000 9460000 Примечание: Затраты на транспортировку и монтаж станков в среднем 15% от его стоимости. 5.2 Разработка плана расположения оборудования на участке Участок механической обработки детали «Стакан» располагается в пролете шириной 12 м и шагом колонн 6 м. Так как производство среднесерийное, то планировку участка осуществляем по порядку технологических операций, ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... числовое значение списочного номера студента. Трудоёмкость изготовления детали получена путём суммирования показателей трудоёмкости каждой операции. 2. ПРОЕКТироВАНие ПОТОчнОй ЛиНии МЕХАНической ОБРаБотКИ ДЕТАЛи 2.1. Особенности и преимущества поточного производства Поточное производство – это производство, при котором станки располагаются в последовательности технологических ...

... -экономическое сравнение двух вариантов технологического процесса На основе информации, предоставленной в базовом и предлагаемом вариантах технологических процессов, осуществляем их технико-экономическое сравнение, руководствуясь методикой, изложенной в пособии [51, с.95-120] Механическая обработка детали типа «Фланец» переводится с горизонтально-фрезерного станка 6Р82 на фрезерный станок с ЧПУ ...

0 комментариев