Навигация

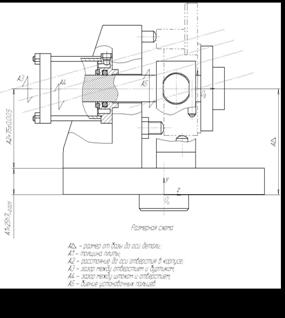

Выбор и обоснование технологических баз

2.3 Выбор и обоснование технологических баз

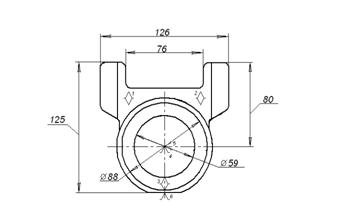

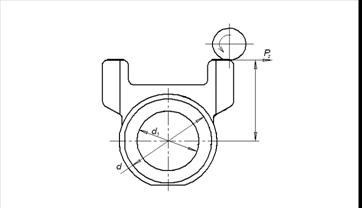

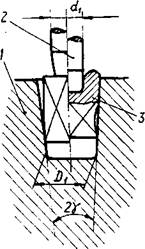

Базами называются поверхности заготовки, за которые ее зажимают. В процессе производства режущего инструмента различают черновые и чистовые базы. В данном курсовом проекте при изготовлении фрезы торцовой насадной черновой базой является наружная поверхность. При дальнейшей обработке поковку штампованную зажимают в трех кулачковом патроне для обработке торца, отверстия и выточки в отверстии, и здесь чистовой базой является обработанная наружная поверхность.

Отверстие в корпусе фрезы торцовой насадной служит посадочным местом для отправки в процессе фрезерования и, следовательно, является базой.

Таким образом, черновыми называются базы, применяемые при обработке заготовок на первых операциях; черновые базирующие поверхности предварительно не обрабатывают. Чистовыми называют базы, применяемые при всей последующей обработке; поверхности, применяемые за чистовые базы, предварительно обрабатывают.

Чистовые базы разделяют на основные и технологические. Основными базами называют такие поверхности, которые ориентируют изделие – режущий инструмент в процессе его работы на станке. У торцевой насадной фрезы чистовая база – отверстие, но оно одновременно служит и основной базой, т. к. в процессе работы фреза насаживается на рабочую оправку. Технологическими базами называют такие базы, которые ориентируют заготовку только в процессе ее обработки. Наружная поверхность у фрезы торцовой насадной может служить технологической базой.

2.4 Разработка технологического маршрута изготовления детали с выбором оборудования и технологической оснастки

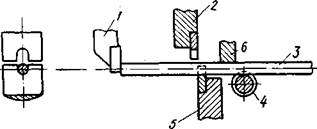

005 Отрезная.

Б. Абразивно-отрезной автомат МФ-332

Т. Призма ГОСТ 12194–66, центра ГОСТ 8742–75

О. Отрезать заготовку в размере 1

Т. Круг шлифовальный 0400х3х25. 16А50НСТ 23К1А.

ГОСТ 2424–75; ШЦ-1 ГОСТ 166–80

010 Ковочная.

Б. Ковочный молот модели М-132

О. Ковать заготовку в размер 1,2,3

015 Термическая

Б. Печь для отжига

О. Отжечь заготовку.

020 Очистная

Б. Галтовочный барабан

О. Очистить заготовку

025 Токарная

Б. Токарно-винторезный станок 16К20

Т. патрон трехкулачковый самоцентрирующий ГОСТ 2675–80; Оправка 3. 1107–81

О. Подрезать торец в размер 1

Т. Резец токарный подрезной 16х25х140 Т15К6 ГОСТ 178–83; ШЦ-I ГОСТ 166–83.

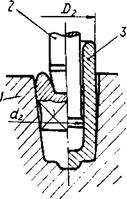

030 Токарная программная

Б Токарно-винторезный станок с ЧПУ 16К20Т1

О. Патрон трехкулачковый самоцентрирующий ГОСТ 2675–80

035 Фрезерная

Б. 6Т82Г

Т. Тиски призматические

О. Фрезеровать паз в размере 1, 2, 3

Т. Фреза дисковая трехсторонняя ГОСТ 3755–78;

ЩЦ-I ГОСТ 166–83

040 Токарная

Б. Токарно-винторезный станок 16К20

Т. Оправка центровая 3. 1107–81; Центр упорный

1. обточить начерно в размер 1

2. обточить начисто в размер 2

Т. Резец токарный проходной прямой 16х25х140; Т15 К6; ГОСТ 18879–73

045 Фрезерная

Б. 6Т12

050 Фрезерная

Б. 6Т12

Т. Оправка 3.1107–81; Поводковый патрон

О. Фрезеровать стружечные канавки на торцы в размер 1, 2, 3

Т. Фреза двухугловая Р6М5 по ТУ 2–035–526–76; Угломер ГОСТ 5378–88

055 Термическая

Б. Печи; ванны.

О. Закалить и отпустить.

060 Шлифовальная

Б. Внутришлифовальный станок 3К228В

065 Заточная

Б. Универсально-заточной станок 3М642

Т. Центр вращающийся ГОСТ 8742–75

О. Заточить зубья на торце по средней поверхности в размер 1

Т. Шлифовальный круг ЧК 125х20 ЧК34А16НМ29К1А ГОСТ 2424–75

070 Заточная

Б. Универсально-заточной станок 3М642.

Т. Центр Вращающийся ГОСТ 8742–75

О. Заточить по передней поверхности на цилиндре в размер 1

Т. шлифовальный круг ЧК 34А16 НМ 29К1А ГОСТ 2424–75

075 Заточная

Б. Универсально-заточной станок 3М642

Т. центр вращающийся ГОСТ 8742–75

О. Заточить зубья по цилиндру по задней поверхности в размер 1

Т. шлифовальный круг ЧК 34А16 НМ29К1А ГОСТ 2424–75

080 Заточная

Б. Универсально-заточной станок 3М642

Т. Центр вращающийся ГОСТ 8742–75

О. Заточить зубья на торце по задней поверхности в размер 1

Т. Шлифовальный круг ЧК 34А16 НМ29К1А ГОСТ 2424–75

085 Шлифовальная

Б. Плоскошлифовальный станок 3П722

Т. Центр вращающийся ГОСТ 8742–75; поводок ГОСТ 3.1107–81

О. Довести ленточку в размер 1

Т. Шлифовальный круг ЧК34А16 НМ29К1А ГОСТ 2424–73

090 Шлифовальная

Б. Плоскошлифовальный станок 3П722

Т. Поводковый патрон ГОСТ 3.1107–81; оправка ГОСТ 3.1107–81

О. Довести ленточку на зубе на торце в размер 1

Т. Шлифовальный круг ПП 600х25х205 33А8 НСМ 26К1А ГОСТ 2424–83

095 Маркировочная

100 Контрольная

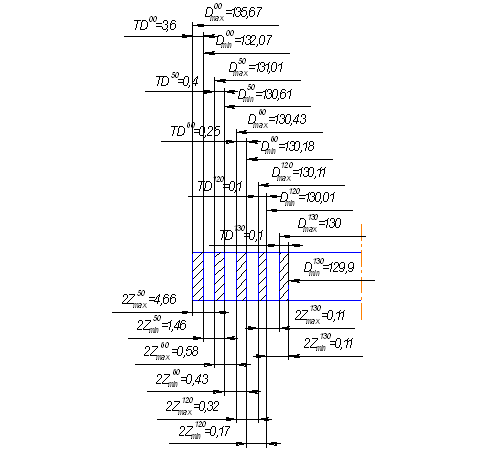

2.5 Расчет припусков и межоперационных размеров

2Zобщ.=2Z8+2Z17;

2Z8=2Zобщ+2Zсм+2Zкр;

2Zобщ=2Zобщ+2Zсм+2Zкр+2Z17;

2Zчист.точ.=30%*2Zточ=30%*2Z8;

2Zобщ.=2*(0,8+0,3)=2,2 мм [1, С. 7, m. 3]

2Zсм=2*0,55=1,1 мм [1, С. 31, m 29]

2Zкр.=2*40*0,5\1000=0,04 мм

2Z8=2,2+1,1+0,04=3,34 мм

2Zчист.точ.=30%*2Zобщ.8

2Zчист.=0,3*3,34=1,002 мм

2Zчерн=3,34–1,002=2,338 мм

2Zобщ=2Z8+2Z17;

2Z17=0,9–0,5=0,4 [1, m. 9, С. 8]

Припуски на линейные размеры общей длины инструмента.

2Zобщ.=3+0,002[1, С. 19, m. 15]

2Zшлиф.=0,2 [1, C.28, m. 27]

2Zчист.точн.=1

2Zчерн.точн=1,8

Припуск на заточку фрез

Z13=0,4÷0,6~0,5 мм [1, C.26, m. 29]

| № оп. | Наименование операции | 2Z | h | Ra |

| 17 | Круглошлифовальная Доводка | 0,4 | 8 | 0,63 |

| 8a | Чистовое обтачивание по наружн. пов-ти | 1,0 | 12 | 6,3 |

| 8б | Черновое обтачивание по наружн. Пов-ти | 2,3 | 14 | 12,5 |

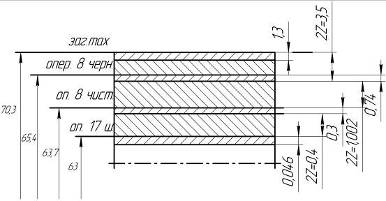

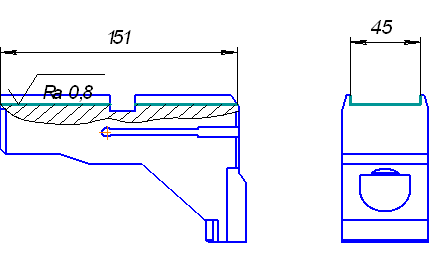

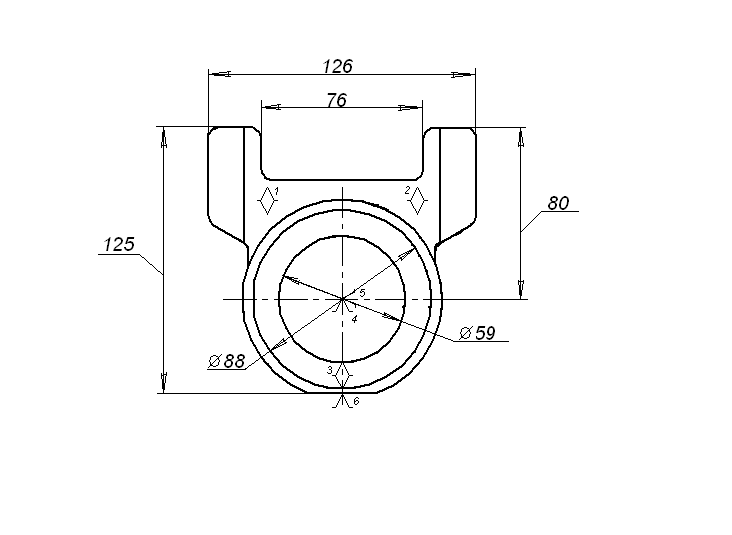

Расчет операционных размеров на наружный диаметр рабочей части

1. A17=63-0,046; h8; √ Ra 0,63

2. A8a min чист= A17+2Z17=63+0,4=63,4 мм

A8a max чист =A8 min чист+Tdh12=63,4+0,3=63,7 мм

A8a чист=ø63,7-0,3; h12; √ Ra 6,3

3. Aб min черн= A8a чист max+2Zчист=63,7+1,002=64,702 мм

Aб max черн= A8a чист min+Tdh14=64,702+0,74=65,442 мм

A8 черн= ø65,442-0,74; h14; √ Ra 12,5

Определяем наружный диаметр заготовки для рабочей части фрезы.

Азаг. min= A8 черн. +2Z8черн=65,442+2,338=67,78 мм

Азаг. max= Азаг. min+2Z8черн+Tdзаг=67,78+1,0=68,78 мм

Ди.з=70+0,3-1,0(по ГОСТ 7505–83)

Расчет фактических припусков на черновую токарную обработку.

2Zmax= Азаг. max – А8 черн min=70,3–64,702=5,59 мм

2Zmin= Азаг. min – А8 черн max=69–65,442=3,558 мм

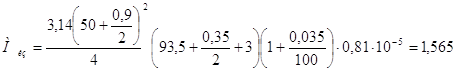

Расчет массы заготовки

1. Lи.з=L+5 мм=40+5=45 мм

2. Определяем массу круглой поковки

Мп=3,14 (70+1,3/2)2/4

3. Диаметр прутка, от которого будет отрезана заготовка для получения поковки

Lп/Дп=45/70=0,6=>Ди.з=(40÷45)·3√Мп=43∙3√1,519=49,4; Ди.з=ø 50+0,2-0,9

4. определяем нормативную массу прутка длиной 100 мм

Мнор.=

5. Длина исходной заготовки для ковки

Lи.з=

Проверка: Lи.з/Ди.з=93,5/50=1,87<2,5

6. рассчитываем массу исходной заготовки для прутка.

![]()

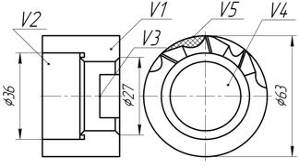

Расчет массы детали

ma.=Va·ρ·10-9 (кг)

Vд= V1 – V2 – V3 – V4 – V5

![]() ;

;

![]() ;

;

![]() ;

;

С=(63 – 27) / 2 = 18;

![]()

V5=SΔ·lкан=0,5·a·h· lкан=0,5·9·10·40=1800м3

Vа=124. 626,6–18. 312,48–3. 124,8–12. 589,89–1800=88. 799,49м3

ma.=Va·ρ·10-9 =88. 799,49·8100· 10-9=0,719 кг.

7. Определяем КИМ

![]()

2.6 Расчет (назначение) режимов резания на 5 разнохарактерных операциях

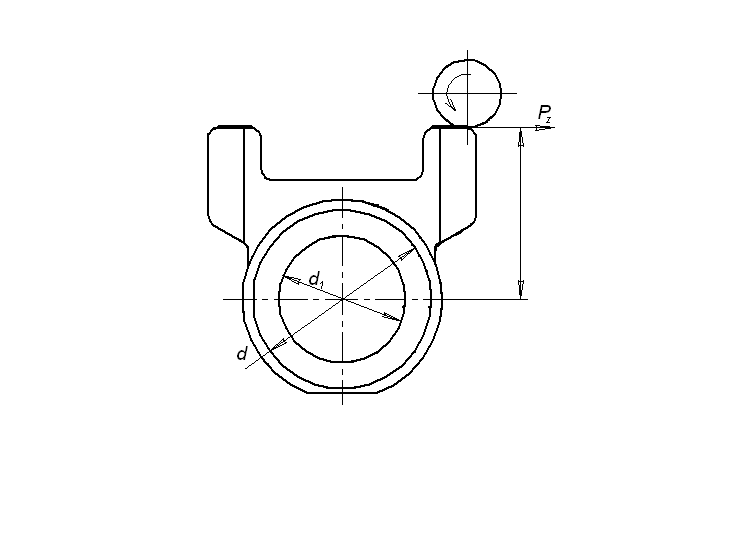

025 Токарная программная.

1-й переход-рассверливание отверстия

Станок 16К20Т

Сверло спиральное Ø22 мм

По карте 1 определяем необходимые стадии обработки. Для Ø27 мм, соотв. 7 классу заготовки необходимо вести обработку: чистовая стадия 13…12 кв. [п. 5]

1. Определяем глубину резания

T=2 мм

2. Назначаем подачу

Som=0,95; Vm=17,3; Pm=3430; Nm=1,77 [К. 47, Л.1, С 130]

Поправочный коэффициент на подачу КSM=0,85 [1, К. 53, Л.1, С 143]

S0=0,95·0,85=0,8 мм/об.

Скорость корректируем по формуле.

V=Vm·KVm· KV3· KVж · KVm· KVw· KVu· KVc

KVM= 0,85; KV3=1,0; KVж=1,0; KVт=1,0; KVw=1,0; KVu=1,0;

KVl=1,0.

V=17,3·0,85·1·1·1·1·1·1=14,7 м/мин

3. Определяем частоту вращения

![]()

4. Значение минимальной подачи

Sмин=S0·n=0,8·208=166,4 мм/мин

Корректируем по паспорту станка пд=180 мин-1;

SМф=169 мм/мин; Sоф=0,8 мм/об

5. Корректируем табличные значения мощности резания и осевой силы.

6.

N=![]()

KNM=KPM=0,85

![]()

7. Nд=4кВт;η=0,81

![]() – условие выполняется

– условие выполняется

P=4035H, Что допустимого значения по стандарту.

8. Основное время

9.

![]()

L1=5; L2=5; L3=5 [1, пр-ие 23, С. 329]

![]()

2-ой переход – подрезание торца.

1. Определяем глубину резания

T=0,8 мм [1, к. 2, п. 4, с37]

2. Назначаем подачу

Sот=0,22 мм/об [1, к. 6, л. 1, с. 46]

3. Определяем период стойкости резца:

Т=45 мин [1, пр-ие 13, л. 2, с. 317]

Поправочные коэффициенты на подачу

КSm=1; КSy=0,8; КSr=1; КSk=0,8; КS4k=1 [1, к. 8, л. 1, с. 48–49], тогда

Sот=0,22·0,8·0,8=0,14 мм/об

4. Определяем скорость резания

Vm=327 м/мин [1, к. 22, с. 81]

Поправочные коэффициенты на скорость

KVc=1; KV0=1; KVj=0,75; KVM=1; KVφ=1; KVm=0,8; KVж=0,75

Vm=327·0,75·0,8·0,75·1·1·1·1=147,15 м/мин

5. Определяем частоту вращения

![]()

Корректируем по паспорту станка16К20Т1 и принимаем n= 630 мин-1

6. Определяем действительную скорость резания

![]()

7. Определяем мощность резания

Nрез=5,1 [КВт] [1, к. 21, л. 1, с. 73]

8. Определяем мощность на шпинделе

Nшп=Nэ·η=10·0,75=[кВт] – обработка возможна

9. Определяем основное время

10.

![]()

Lp=l+l1+l2;

l1+l2=2 мм [1, пр=ие 22, с. 328]

Lp=45+2=47 мм

![]()

3-ий переход-растачивание торцовой выточки.

Для растачивания выточки по 14 кв заготовки-11…9 кв. детали выбираем получистовую стадию обработки.

[1, к. 1, л. 2]

1. Выбираем глубину резания

t=1 мм

2. Назначаем подачу

Sот=0,49 мм/об. [к. 4, л. 2, с. 41]

Поправочные коэффициенты на подачу

KSИ1=0,8; KSp1=1,05; KSд=1; KSm=0,9; KSy=1,2; KSп=1; KS4=1; KSj=0,75; KSt=0,8

Sот=0,49·0,8·1,05·1·1·0,9·1,2·1·1·1,75·0,8=0,26 мм/об

3. Определяем скорость резания

V=66 мм/об [1, к. 30, л. 2, с. 94]

Поправочные коэффициенты на скорость

KVN=0,3; KVр=1,00; KVм=0,8; KVт=1,0; KVж=1,0; KVс=1,0; KVот=0,9;

V=66·0,3·1·0,8·1·1·1·0,9=14,2 мм/мин

4. Определяем частоту вращения

![]()

Корректируем по паспорту станка и принимаем nд=200 мин-1

5. Определяем действительную скорость резания.

![]()

6. Определяем мощность

N=6,3 кВт

7. Определяем основное время

![]()

Lp.x =l+l1+l2; l1+l2=5 мм

Lp.x =21+5=26 мм

4-ый переход – прорезать канавку

Для прорезания канавки по 15 кВ заготовки-11…9 кв детали-выбираем получистовую стадию обработки.

1. Выбираем глубину резания

t=1,3 мм

2. Назначаем подачу

Sот=0,49 мм/об [1, к. 4, л. 2, с. 41]

Поправочные коэффициенты на подачу

KSH1=0,8; KSp1=1,05; KSд=1; KSh=1; KSм=0,9; KSy=1,2; KSn=1; KSφ=1; KSj=075; KSt=0,8.

Sот=0,49·0,8·1,05·1·1·0,9·1,2·1·1·0,75·0,8=0,26 мм/об

3. Определяем скорость резания

V=54 мм/мин

Поправочные коэффициенты на скорость.

KVИ=0,3; KVр=1; KVм=0,8; KVт=0,8; KVж=1; KVс=1; KVот=0,9

V=54·0,3·1·0,8·0,8·1·1·0,9=9 мм/мин

4. Определяем частоту вращения.

![]()

Корректируем по паспорту станка и принимаем пд=71 мин-1

5. Определяем действительную скорость резания.

6.

![]()

7. Определяем мощность

N=6,3 кВт

8. Определяем основное время.

![]()

Lp.х=l+l1+l2; l1+l2=1+5=6 мм.

Lp.х=18+6=24 мм

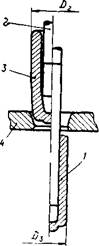

5-ый переход-развертывание отверстия.

Для развертывания отверстия по 10 кВ заготовки – 7…9кВ детали выбираем чистовую стадию обработки [1, к. 1, л. 2, стр. 122] Ø27Н7 (+0,02)

1. Определяем глубину резания.

T=0,06 мм

2. Назначаем подачу.

Sот=0,97 мм/об [1, к. 53, л. 1, с. 143]

Поправочный коэффициент на подачу. КSM=0,85.

Sоф=0,97·0,85·1·1·1·1·1·1=7,39 м/мин.

3. Определяем скорость резания.

VT=8,7 [1, к. 49, л. 1, с. 134]

Поправочные коэффициенты на скорость резания

KVм=0,85; KVЗ=1; KVж=1; KVт=1; KVw=1; KVn=1; KVl=1.

V=8,7·0,85·1·1·1·1·1·1=7,39 м/мин

4. Определяем частоту вращения

![]() принимаем

принимаем ![]()

5. Определяем минутную подачу

Sмин= S0 ·п=0,8·89=71,2 мм/мин

Корректируем по паспорту станка и принимаем SМф=63 мм/мин.

6. ![]()

![]() – обработка возможна

– обработка возможна

Похожие работы

... методы обработки поверхностей и разработать групповой технологический маршрут. 2.3.1 Разработка комплексной детали Для разработки группового технологического маршрута необходимо спроектировать комплексную деталь - такую виртуальную деталь, которая содержала бы все конструктивные элементы деталей группы "Кулачки". В нашем случае группа включает 3 детали: Кулачок 02-7016-7704; Кулачок 02-7016 ...

... на листе 06.М.15.64.01 графической части. 5. Размерный анализ при обработке лавных отверстий Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально ...

... сборные приспособления с механизированным силовым приводом и прогрессивный режущий инструмент. Маршрут обработки детали проектного технологического процесса представлен в таблице 4.1.Таблица 4.1. Проектный маршрут обработки корпуса конечного выключателя № операции Наименование и содержание операции Обрабатываемые поверхности Квалитет Шероховатость, Rz 000 Заготовительная 14 30 ...

бронебойных и бетонобойных, а также фугасных снарядов, часто с особо прочной головкой (обычно крупного калибра). Для изготовления корпусов бетонобойных и фугасных снарядов применяются хромистые стали марок С-45Х, С-50Х, 45X1, 46X1, 45X3 и другие. Хром, будучи карбидообразователем и растворяясь в значительном количестве в феррите, повышает прочность стали и улучшает ее прокаливаемость. Применение ...

0 комментариев