Навигация

Технологический процесс изготовления корпуса

Министерство образования и науки Российской Федерации

Тольяттинский государственный университет Механико-технологическое отделениеКафедра «Технология машиностроения»

Дипломный проект

на тему:

Технологический процесс изготовления корпуса

Дипломант Орловский С.Ю.

Тольятти « » 2007г.

Аннотация

УДК 621.9..6

Технологический процесс изготовления корпуса.

Кафедра: Технология машиностроения.

ТГУ: Тольятти, 2007г., - с., 10 л. формата А1.

Целью дипломного проекта является разработка технологического процесса изготовления корпуса в условиях серийного производства.

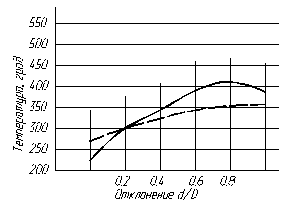

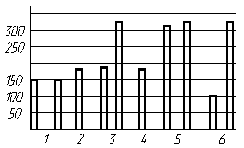

На основе научных исследований рассмотрены вопросы нового метода обработки – высокоскоростной обработки алюминия. Разработан новый полный технологический процесс изготовления корпуса.

Эффективность внедрения нового технологического процесса изготовления подтверждена экономическим расчетом, а так же обеспечена экологичность проекта.

СОДЕРЖАНИЕ

Аннотация

Введение

1. Состояние вопроса

1.1 Анализ служебного назначения детали

1.2 Анализ технологичности конструкции детали

1.3 Определение типа производства и обоснование формы его организаии

1.4 Анализ базового варианта технологического процесса

2. Выбор и проектирование заготовки

2.1 Выбор вида и методов получения заготовки

2.2 Технико-экономическое сравнение методов получения заготовки

3. Разработка схем базирования

4. Технологический маршрут и план обработки

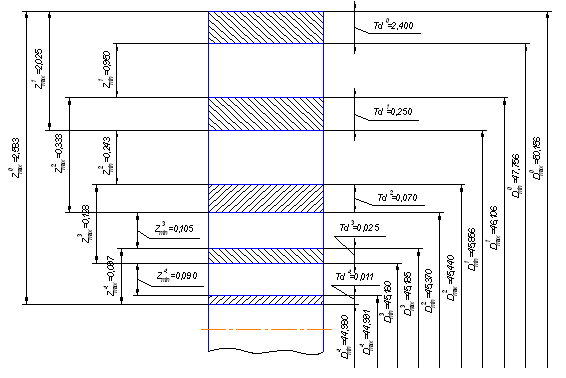

5. Размерный анализ технологического процесса

6. Разработка технологических операций

6.1 Выбор оборудования

6.2 Выбор последовательности переходов

6.3 Выбор режущего инструмента и технологической оснастки

6.4 Расчет режимов резания

6.5 Расчет норм времени

7. Расчет и проектирование станочного приспособления. Расчет режущего инструмента

7.1 Расчет и проектирование станочного приспособления

7.2 Расчет режущего инструмента

8. Расчет и проектирование контрольного приспособления

9. Научные исследования по совершенствованию процесса обработки аллюминиевых сплавов

10. Патентные исследования

11. Проектирование производственного участка

12. Безопасность и экологичность объекта

13. Экономческая эффективность проекта

Заключение

Литература

Введение

Цель дипломного проектирования по технологии машиностроения - научится правильно применять теоретические знания, полученные в процессе учебы, использовать свой практический опыт работы на машиностроительных предприятиях для решения профессиональных технологических и конструкторских задач.

Целью данного проекта является снижение трудоемкости изготовления корпуса угловой передачи промышленного робота, путем разработки прогрессивного технологического процесса, базирующегося на современных достижениях в области станкостроения и инструментального производства.

К мероприятиям по разработке новых прогрессивных технологических процессов относится и автоматизация, на ее основе проектируется высокопроизводительное технологическое оборудование, осуществляющее рабочие и вспомогательные процессы без непосредственного участия человека.

Для достижения цели решаются следующие задачи:

1.Расширение, углубление, систематизация и закрепление теоретических знаний, и применение их для проектирования прогрессивных технологических процессов изготовления деталей, включая проектирование средств технологического оснащения.

2.Развитие и закрепление навыков ведения самостоятельной творческой инженерной работы.

3.Овладение методикой теоретико-экспериментальных исследований технологических процессов механосборочного производства.

В дипломном проекте должна отображаться экономия затрат труда, материала, энергии. Решение этих вопросов возможно на основе наиболее полного использования возможностей прогрессивного технологического оборудования и оснастки, создания гибких технологий.

1. Состояние вопроса 1.1 Анализ служебного назначения детали

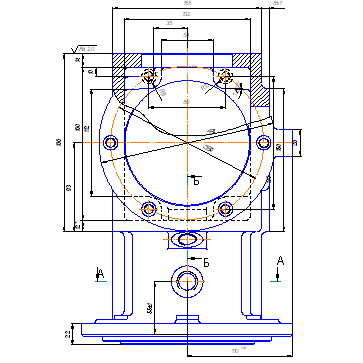

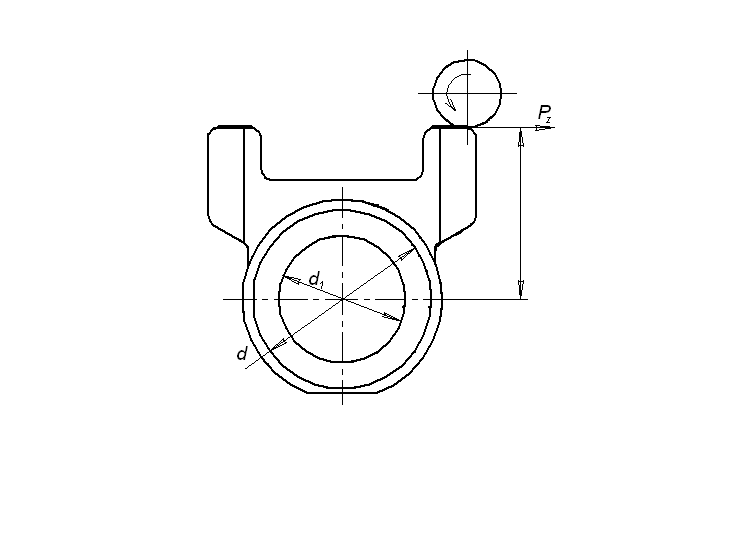

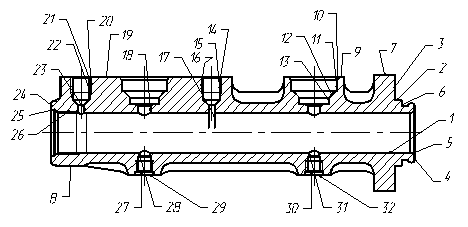

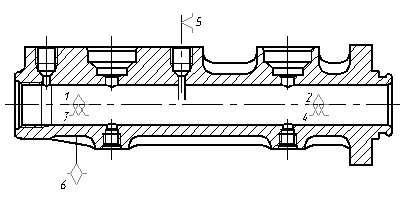

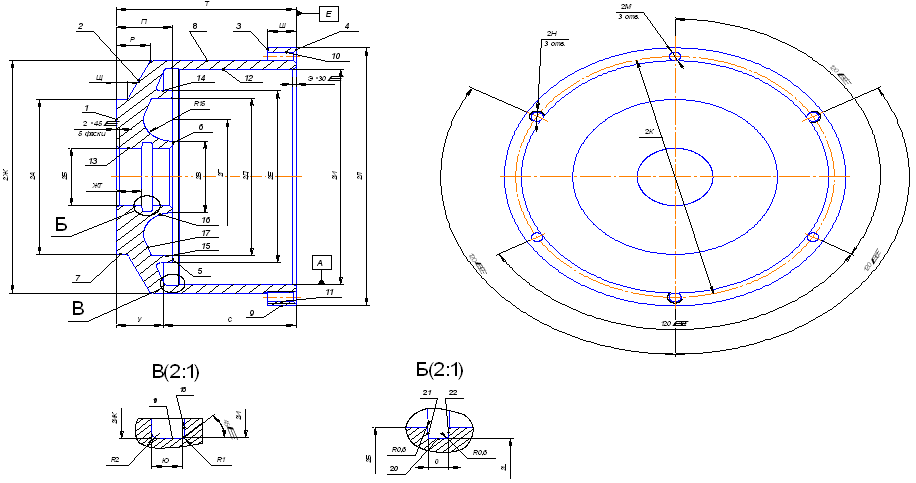

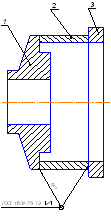

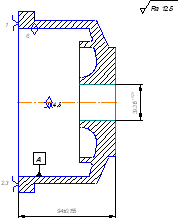

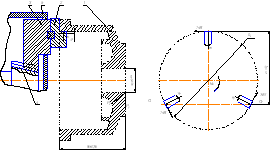

Деталь – корпус (рис 1.) и предназначена (деталь) для базирования в нём основных узлов и агрегатов для воспроизводства угловой передачи. Деталь по сути дела воспринимает на себе все колебания узлов и механизмов находящихся в ней. Она работает в условиях циклических знакопеременных нагрузках. Исполнительные поверхности, корпуса работают в условиях постоянного трения.

Материал детали - алюминиевый сплав АЛ9-1 ГОСТ 2685-75. Химический состав и механические свойства представлены в табл. 1.1 и 1.2. соответственно.

Таблица 1.1.

Химический состав сплава АЛ9-1 ГОСТ 2685-75,%

| Si | Mg | Ti | Be | Mn | Cu | Zn |

| 6-8 | 0.2-0.4 | до 0,15 | до 0,1 | 0.5 | 0.2 | 0.1 |

Таблица 1.2.

Механические свойства сплава АЛ9-1 ГОСТ 2685-75

| Временное сопротивление разрыву, sВ, Н/мм2. | Относительное удлинение, d5, %. | Твердость, НВ |

| 230 | 2 - 5 | 75 |

Рис 1. Деталь - корпус

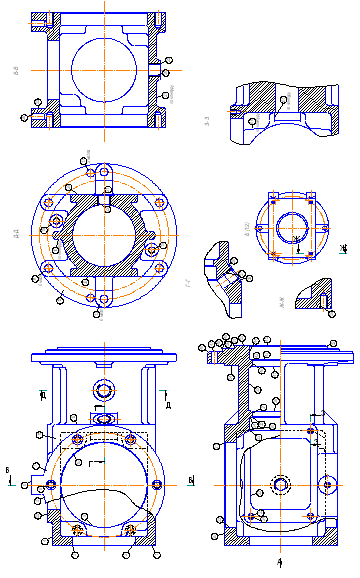

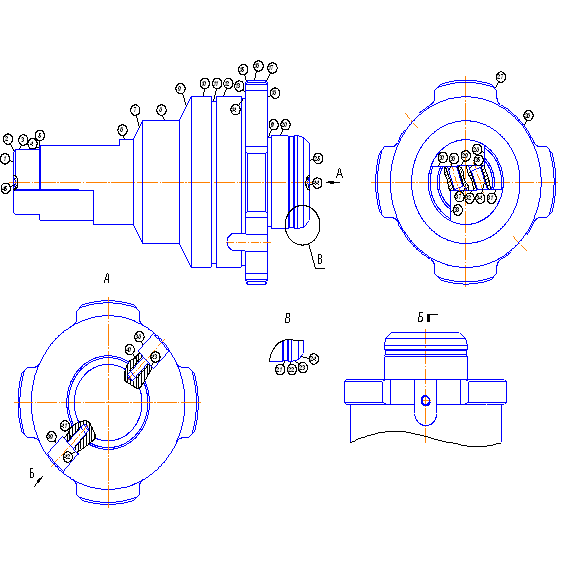

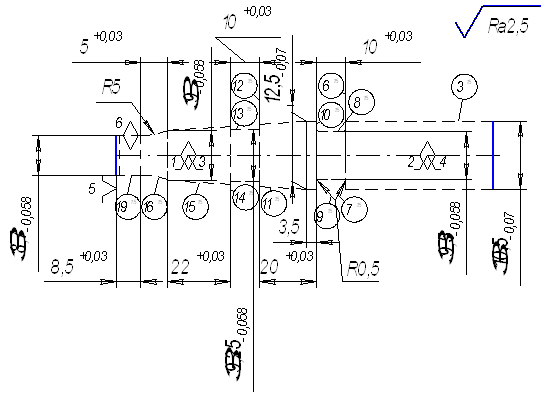

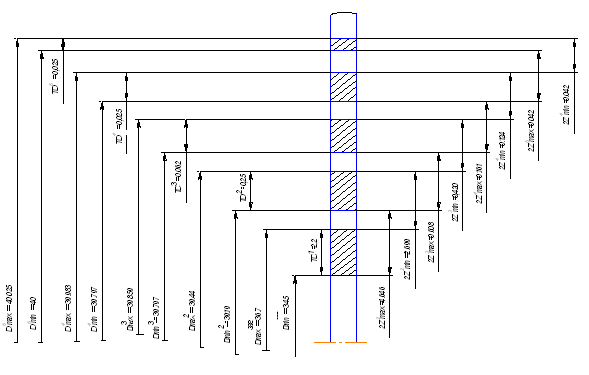

В таблице1.3 представлена классификация поверхностей детали. Номера поверхностей указаны на технологическом чертеже представленном на рис. 2.

Таблица 1.3| Вид поверхности | Номер поверхности |

| Основные конструкторские базы | 47, 48. |

| Вспомогательные конструкторские базы | 1, 2, 6, 7, 9, 13, 17, 18, 20, 22, 25, 31, 34, 36, 37, 40, 43, 44, 56 |

| Исполнительные поверхности | 8, 17, 25, 19, 23, 26, 28, 32, 57, 59 |

| Свободные поверхности | Все остальные |

Рабочий чертеж корпуса угловой передачи содержит необходимую графическую информацию для полного представления о его конструкции. Указаны размеры с их отклонениями, проставлены необходимая шероховатость и допуски формы и расположения поверхностей.

В то же время можно отметить и ряд недостатков:

- на чертеже не указаны отклонения на некоторые свободные поверхности корпуса;

- шероховатость проставлена по старому госту;

- симметричность стенок паза проставлена относительно двух баз;

- отсутствуют технические требования;

- невидимые поверхности показаны штриховыми линиями;

На технологическом чертеже корпуса угловой передачи сделаны необходимые доработки.

Рис 2. Эскиз с нумерацией поверхностей

В отношении других поверхностей деталь технологична и позволяет применить высокопроизводительные методы обработки.

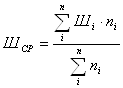

Общую технологичность детали можно определить с помощью коэффициентов:

-коэффициент точности

![]() ; (1.1)

; (1.1)

; (1.2)

; (1.2)

где, ТCP - среднее значение точности;

Ti - квалитет i-ой поверхности;

n![]() - число поверхностей с текущим квалитетом;

- число поверхностей с текущим квалитетом;

ТCP = 13;

Кточ = 0,92;

- коэффициент шероховатости

![]() ; (1.3.)

; (1.3.)

; (1.4.)

; (1.4.)

где, ШСР – средняя шероховатость, Ra;

Шi - текущая шероховатость поверхности;

ni - число поверхностей с данной шероховатостью;

ШСР = 6,8;

Кш = 0,85.

1.3 Определение типа производстваВ учебных целях тип производства определяем по таблице 4.1 [1]. При массе детали до 8 кг. и годовой программе выпуска 500 – 5000 дет/год (N = 1200 дет/год) тип производства – среднесерийное.

Для серийного производства рекомендуется групповая форма организации производства, когда запуск деталей осуществляется партиями.

![]() шт в месяц (1.5)

шт в месяц (1.5)

где а – периодичность запуска деталей, при запуске раз в месяц а = 12.

С учетом типа производства предполагается применение оснастки с механизированным силовым приводом и режущего инструмента со сменными многогранными пластинами.

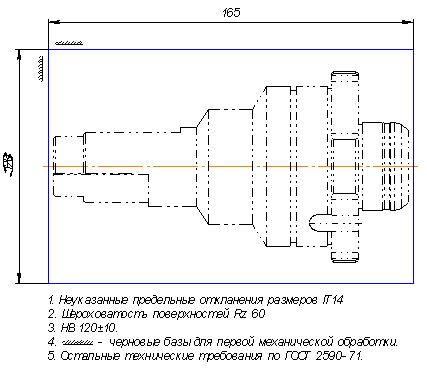

1.4 Анализ базового варианта технологического процессаМатериал корпуса выключателя – алюминиевый сплав АЛ9-1, по этому заготовку можно получить только методами литья. Наиболее предпочтительными являются литье в оболочковые формы и литье в землю.

В базовом технологическом процессе обработка ведется на универсальном оборудовании, что увеличивает число операций. Применяется унифицированный инструмент и оснастка.

Базовый маршрут обработки детали включает в себя следующие операции:

000 Заготовительная.

005 Токарная.

010 Фрезерная.

015 Фрезерная.

020 Фрезерная.

025 Токарная.

030 Фрезерная.

035 Токарная.

040 Фрезерная.

045 Токарная.

050 Контрольная.

055 Протяжная.

060 Слесарная.

065 Моечная.

070 Контрольная.

075 Окрасочная.

Для максимальной концентрации операций на одном оборудовании предлагается использовать обрабатывающий центр МАНО МС50. Также предлагается применение оснастки с механизированным силовым приводом и прогрессивного режущего инструмента.

2. Выбор и проектирование заготовки 2.1 Выбор вида и методов получения заготовки

На выбор метода получения заготовки оказывает влияние: материал детали, ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей и размеры детали.

Оптимальный метод получения заготовки определяет на основании всестороннего анализа названных факторов и технико-экономического расчета технологической себестоимости детали. Метод получения заготовки, обеспечивающий технологичность изготавливаемой из нее детали, при минимальной себестоимости последней считается оптимальным.

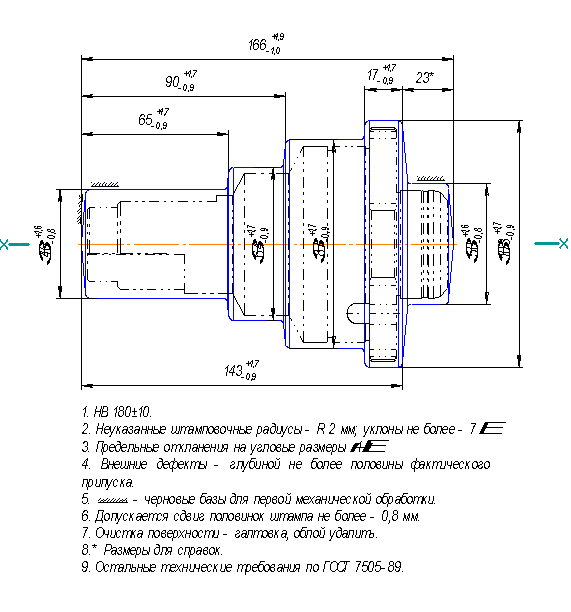

Получение заготовки литьем в песчаные формы отверждаемые в контакте с оснасткой

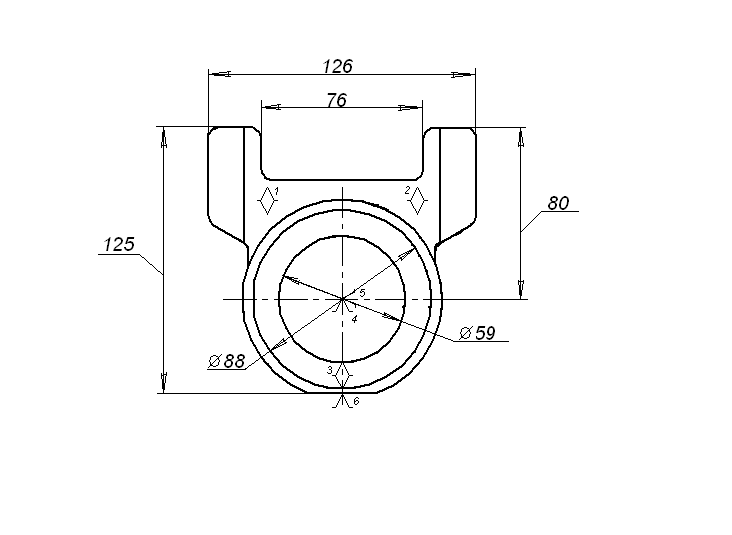

Исходя из требований ГОСТ 26645-85 назначаем припуски и допуски на размеры детали и сводим эти данные в таблицу 2.1.

В зависимости от выбранного метода принимаем:

- класс точности размеров и масс – 10

- ряд припусков – 3.

Припуски на размеры даны на сторону. Класс точности размеров, масс и ряд припусков выбираем по таблице 2.3 [1], допуски по таблице 2.1 [1] и припуски по таблице 2.2 [1].

Таблица №2.1

| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательные размеры, мм |

| Ø61,15 | 2,4 | 3,6 | Ø61,15-(2.3,6)±2,4≈Ø54±2,4 | Ø54±2,4 |

| Ø90 | 2,8 | 3,6 | Ø90+(2.3,6)±2,8≈Ø97±2,8 | Ø97±2,8 |

| Ø94 | 2,8 | 0 | - | Ø94±2,8 |

| Ø84 | 2,8 | 3,6 | Ø84+(2.3,6)±2,8≈Ø91±2,8 | Ø91±2,8 |

| R52 | 3,2 | 0 | - | R52±3,2 |

| Ø66 | 2,8 | 0 | - | Ø66±2.8 |

| 37,7 | 2,2 | 3,2 | 37,7+(2. 3,2)±2,2≈44±2,2 | 44±2,2 |

| 56 | 2,4 | 0 | - | 56±2,4 |

| 10 | 1,8 | 0 | - | 10±1,8 |

| 10 | 1,8 | 2,8 | 10+(2. 2,8) ±1,8≈16±1,8 | 16±1,8 |

| 16 | 2 | 3,2 | 16+3,2±2≈19±2 | 19±2 |

| 32 | 2,2 | 0 | - | 32±2,2 |

| 43 | 2,4 | 3,6 | 43+3,6±2,4≈47±2,4 | 47±2,4 |

| 88 | 2,8 | 0 | - | 88±2,8 |

| 80 | 2,8 | 3,2 | 80+3,2±2,8≈83±2,8 | 83±2,8 |

| 76 | 2,8 | 0 | - | 76±2,8 |

| 92 | 2,8 | 3,2 | 92+(2. 3,2)±2,8≈98±2,8 | 98±2,8 |

| 90 | 2,8 | 0 | - | 90±2,8 |

| 126 | 3,2 | 0 | - | 126±3,2 |

| 44 | 2,4 | 0 | - | 44±2,4 |

| 56 | 2,4 | 0 | - | 56±2,4 |

| 125 | 3,2 | 3,2 | 125+3,2±3,2≈128±3,2 | 128±3,2 |

2) Литейные уклоны назначаем из технических требований и соблюдения единообразия для упрощения изготовления литейной модели и согласно ГОСТ 26645-85 и ГОСТ 8909-88 принимаем литейные уклоны не более 1°.

3) Неуказанные литейные радиусы закруглений углов принимаем равными R=1,5мм.

4) Определяем коэффициент использования материала Км, по формуле:

![]()

где: m – масса детали, кг;

M – масса заготовки, кг.

Рассчитаем массу заготовки:

![]()

где: γ – плотность материала, г/см3. Для алюминиевого сплава АЛ9-1: γ=2,699 г/см3;

Vз – объем заготовки.

Объем заготовки определяем как алгебраическую сумму объемов простейших тел составляющих заготовку:

Vз = 0,00088 м3

Mзаг.=2,5кг.

Рассчитаем массу детали:

m = 1,8 кг

Определим коэффициент использования материала:

![]()

Данный метод литья удовлетворяет задаче получения отливки с контуром приближающемся к контуру детали; т.е. с коэффициентом использования Км близким к 1.

Получение заготовки методом литья в оболочковые формы

Исходя из требований ГОСТ 26645-85 назначаем припуски и допуски на размеры детали и сводим эти данные в таблицу 2.2.

В зависимости от выбранного метода принимаем:

- класс точности размеров и масс – 7Т

- ряд припусков – 2.

Припуски на размеры даны на сторону. Класс точности размеров, масс и ряд припусков выбираем по таблице 2.3, допуски по таблице 2.1 и припуски по таблице 2.2 [1].

Таблица №2.2

| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательные размеры, мм |

| Ø61,15 | 0,8 | 2,0 | Ø61,15-(2.2,0)±0,8≈Ø57±0,8 | Ø57±0,8 |

| Ø90 | 0,9 | 1,6 | Ø90+(2.1,6)±0,9≈Ø93±0,9 | Ø93±0,9 |

| Ø94 | 0,9 | 0 | - | Ø94±0,9 |

| Ø84 | 0,9 | 2,0 | Ø84+(2.2,0)±0,9≈Ø88±0,9 | Ø88±0,9 |

| R52 | 1 | 0 | - | R52±1 |

| Ø66 | 0,9 | 0 | - | Ø66±0,9 |

| 37,7 | 0,7 | 1,8 | 37,7+(2. 1,8)±0,7≈41±0,7 | 41±0,7 |

| 56 | 0,8 | 0 | - | 56±0,8 |

| 10 | 0,56 | 0 | - | 10±0,56 |

| 10 | 0,56 | 1,6 | 10+(2. 1,6) ±0,56≈13±0,56 | 13±0,56 |

| 16 | 0,64 | 1,5 | 16+1,5±0,64≈19±0,64 | 19±0,64 |

| 32 | 0,7 | 0 | - | 32±0,7 |

| 43 | 0,8 | 2,0 | 43+2,0±0,8≈45±0,8 | 45±0,8 |

| 88 | 0,9 | 0 | - | 88±0,9 |

| 80 | 0,9 | 2,0 | 80+2,0±0,9≈82±0,9 | 82±0,9 |

| 76 | 0,9 | 0 | - | 76±0,9 |

| 92 | 0,9 | 2,0 | 92+(2. 2,0)±0,9≈96±0,9 | 96±0,9 |

| 90 | 0,9 | 0 | - | 90±0,9 |

| 126 | 1 | 0 | - | 126±1 |

| 44 | 0,8 | 0 | - | 44±0,8 |

| 56 | 0,8 | 0 | - | 56±0,8 |

| 125 | 1 | 2,0 | 125+2,0±1≈127±1 | 127±1 |

2) Литейные уклоны назначаем из технических требований и соблюдения единообразия для упрощения изготовления литейной модели и согласно ГОСТ 26645-85 и ГОСТ 8909-88 принимаем литейные уклоны не более 1°.

3) Неуказанные литейные радиусы закруглений углов принимаем равными R=1,5мм.

4) Определяем коэффициент использования материала Км, по формуле:

![]()

где: m – масса детали, кг;

M – масса заготовки, кг. Рассчитаем массу заготовки:

![]()

где: γ – плотность материала, г/см3. Для алюминиевого сплава АЛ9-1: γ=2,699 г/см3;

Vз – объем заготовки.

Объем заготовки определяем как алгебраическую сумму объемов простейших тел составляющих заготовку:

Vз = 0,0008 м3

Mзаг.=2,2кг.

Определим коэффициент использования материала:

![]()

Данный метод литья удовлетворяет задаче получения отливки с контуром приближающемся к контуру детали; т.е. с коэффициентом использования Км близким к 1.

2.2 Технико-экономическое сравнение методов получения заготовкиДля выбора метода получения заготовки следует провести сравнительный анализ по технологической себестоимости.

Расчет технологической себестоимости заготовки получаемую по первому или второму методу проведем по следующей формуле[1]:

Ст=Сзаг.. М + Cмех.. (М-m)-Сотх.. (M-m)

где: М – масса заготовки;

m – масса детали;

Сзаг – стоимость одного килограмма заготовок, руб/кг;

Cмех. – стоимость механической обработки, руб/кг;

Сотх – стоимость одного килограмма отходов, руб/кг.

Стоимость заготовки, полученной такими методами, как литье в песчаные формы отверждаемые в контакте с оснасткой и литье в оболочковые формы, с достаточной для стадии проектирования точностью можно определить по формуле [1]:

Сзаг=Сот. hT. hC. hB. hM. hП, руб/кг, (7)

где: Сот – базовая стоимость одного килограмма заготовки;

hT – коэффициент, учитывающий точность заготовки;

hC – коэффициент, учитывающий сложность заготовки;

hB – коэффициент, учитывающий массу заготовки;

hM – коэффициент, учитывающий материал заготовки;

hП - коэффициент, учитывающий группу серийности.

Для получения заготовки по методу литья в песчаные формы значения коэффициентов в формуле (7) следующие [1]:

hT =1,05 – 5-ый класс точности;

hC =1 – 3-ая группа сложности получения заготовки;

hB =1 – так как масса заготовки находится в пределах 1,0…3,0 кг;

hM =5,10 – так как алюминиевый сплав;

hП =1 – 3-ая группа серийности;

Базовая стоимость одного килограмма отливок составляет Сот = 0,29 руб.

Сзаг. = 0,29. 1,05. 1. 1. 5,10. 1 =1,55 руб.

Определяем стоимость механической обработки по формуле:

Смех. = Сс + Ем. Ск, руб/кг;

где:

Сс = 0,495 – текущие затраты на один килограмм стружки [1];

Ск = 1,085 – капитальные затраты на один килограмм стружки [1];

Ем = 0,15 – нормативный коэффициент эффективности капитальных вложений выбираем из предела (0,1…0,2) [1].

Смех. = 0,495 + 0,15. 1,085 = 0,66 руб/кг

Стоимость одного килограмма отходов принимаем равной Сотх. = 0,146 руб/кг.

Определим общую стоимость заготовки получаемую по методу литья в песчаные формы:

Ст = 1,55. 2,5 + 0,66. (2,5-1,8) – 0,146. (2,5-1,8) = 4,235

Для заготовки получаемой методом литья в оболочковые формы значения коэффициентов в формуле (7) следующие[1]:

hT =1,05 – 5-ый класс точности;

hC =1 – 3-ая группа сложности получения заготовки;

hB =1 – так как масса заготовки находится в пределах 1,0…3,0 кг;

hM =5,10 - – так как алюминиевый сплав;

hП =1 – 3-ая группа серийности;

Базовая стоимость одного килограмма отливок составляет Сот = 0,29 руб.

Сзаг. = 0,29. 1,05. 1. 1. 5,10. 1 = 1,55 руб/кг

Определяем общую стоимость заготовки, получаемую литьем по выплавляемым моделям:

Ст = 1,55. 2,2 + 0,66. (2,2-1,8) – 0,146. (2,2-1,8) = 3,616

Таким образом, по технологической себестоимости наиболее экономичным является вариант изготовления детали из заготовки, полученной методом литья в оболочковые формы.

Похожие работы

... сборные приспособления с механизированным силовым приводом и прогрессивный режущий инструмент. Маршрут обработки детали проектного технологического процесса представлен в таблице 4.1.Таблица 4.1. Проектный маршрут обработки корпуса конечного выключателя № операции Наименование и содержание операции Обрабатываемые поверхности Квалитет Шероховатость, Rz 000 Заготовительная 14 30 ...

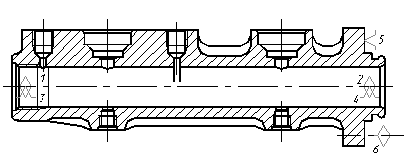

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

0 комментариев