Навигация

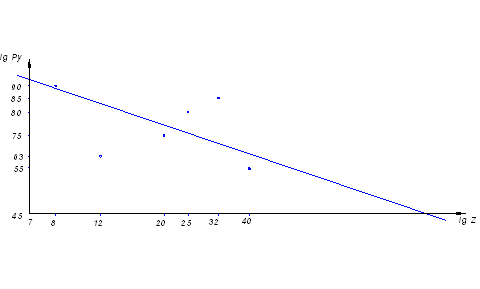

Определяем основное время

7. Определяем основное время

![]() [1, пр-ие 23, с. 329]

[1, пр-ие 23, с. 329]

![]()

045 Фрезерная

1. Фрезерование стружечных канавок на цилиндрической поверхности. Фреза двухугловая Д=60 мм; Z=20; B=20 мм; t=9 мм; SZ=0,06–0,04 [1, к. 194, с. 333]; V=33 м/мин; n=175 [1, к. 196, с. 335]; SM=173

Поправочные коэффициенты на режимы резания

Knv= Knn= KnSM=0,6; Knv= Knn= KnSM=1; Kφv= Kφn= KφSM=1,05, при φ=450; Kвv= Kвn= KвSM=0,8

VH=33·0,6·1·1,05·1,12·0,8=18,6 м/мин;

n=175·0,6·1·1,05·1,12·0,8=99 мин-1;

SM=173·0,6·1·1,05·1,12·0,8=97 мм/мин

Корректируем по паспорту станка:

n=100 мин-1; SM=100 мм/мин

2. Определяем фактическую скорость резания.

VФ=

3. Определяем фактическую подачу на 1 зуб фрезы.

SZ=

Проверка выбранных режимов по мощности.

4. Мощность, потребляемая на резание, составляем 1,2 кВт [2, к. 197, с. 337]

5. Найденное значение мощности провнряется по мощности электродвигателя с учетом К.П.Д станка.

При Nд=7,5 кВт и К.П.Д станка η=0,8, мощность на шпинделе Nэ будет.

Nэ= Nд·η=7,5·0,8=6 кВт, т.е. больше мощности, потребной на резание =>установленный режим резания по мощности осуществим.

6. Определяем основное время.

t= Lp/Sm*i

Lp.=l+l1+l2; l1=25 мм [3, пр-ие 4, л. 5, с. 373]

L2=0 мм

Lp.=40+25=65 мм; i=Z=8

t0=65*8/100=5,2 мин

060. Внутришлифовальная.

Внутришлифовальный станок 3К228В. Шлифование с продольной подачей. L=40 мм; Ra0,63.

1. Определяем скорость главного движения резания шлифовального круга.

VK=30–35 м/сек [1, с. 301, т. 55]

По паспортным данным станка 3К228В диаметр нового круга Дк=0,9 (Дотв)=0,9·27=24,3 мм; Пк=13.000 мин-1

VK=3,14*24,3*13000/1000*60=16,5 м/сек, принимаем VK=17 м/сек

2. Скорость движения окружной подачи.

Vд=20–40 м/мин [1, т. 55, с 301]

Принимаем Vд=30 м/мин

3. Определяем частоту вращения заготовки

Пд=1000*Vd/πD=1000*30/3,14*27=354 мин – 1

4. Поперечная подача круга.

St=0,0025–0,01 мм/ход, принимаем St=0,006 мм/ход.

5. Продольная подача на оборот заготовки.

S0= Sд·ВК (мм/об); Sд=(0,25–0,4) В [1, т. 55, с. 301]

Принимаем Sд=0,3; В=32 мм [2, т. 6]

S0=0,3·32=9,6 мм/об

6. Скорость движения продольной подачи

Sпрод.=Sa* πD/1000=9,6*354/1000=3,4 м/мин

7. Определяем мощность, затрачиваемую на резание.

N=CN·V3r·tx·Sy·dq

CN=0,36; r=0,35; x=0,4; y=0,4; q=0,3 [1, т. 56]

N=0,36·300,35·0,0060,4·9,60,4·270,3=1,0 кВт.

По паспорту станка мощность двигателя шлифовального круга Nд= 5,5 кВт

8. Проверяем, достаточна ли мощность двигателя шлифовальной бабки.

Nшп= NМ·η=5,5·0,85=4,6 кВт

Nрез< Nшп

1,0<4,6, т.е. обработка возможна

9. Основное время.

Т0=(L/ πd*S0*St) * K

При перебеге круга на каждую сторону, равную 0,5 Вк=0,5·17=8,5 мм, L=l=B3=40 мм.

Т0=0,68 мин

065 Заточная.

Форма круга Т

Материал монокорунд 431

Зернистость-16–12

Твердость-СМ3-С1

Связка керамическая К5

Скорость круга VK-20÷25 м/сек

Подача продольная Sпр=2÷3 м/мин

Подача на глубину St=0,02–0,04 мм/дв. ход.

Диаметр заточного круга – 125 мм

Ширина круга, Вк=15 мм

1. Частота вращения шлифовальногго круга

n=1000V/ πD=3057 мин-1

2. Основное время.

Т0=2 (l+l1+l2)/Sпр*1000 * K* z (мин)

l1=42,12 мин; l2=3÷5, l2=4 мм.

h=0,5 мм; К=1,2–1,5

Т0=13,7 мин

2.7 Расчет норм времени

025 Токарная программная.

1. Определяем общее основное время

Т0общ=0,375+0,5+0,5+0,325+1,1=2,8 мин

2. Определяем вспомогательное время.

2.1 Вспомогательное время на установку и снятие детали

tв1=0,32 мин [к. 6, л. 1, с. 57]

2.2 Вспомогательное время, связанное с операцией

tв2=0,32+0,04+0,31+0,15+0,19+0,03=1,04 мин [к. 14, с. 79]

2.3 Вспомогательное время на контрольные измерения.

tв=0,10 [к. 15, п. 147, л. 5, с. 84]

tв=0,13 [к. 15, п. 184, л. 7, с. 86]

tв=0,24 [к. 15, п. 228, л. 8, с. 87]

tв=0,11 [к. 15, п. 16, л. 2, с. 81]

tв0=0,10+0,13+0,24+0,11=0,58 мин

Определяем общее вспомогательное время.

tв.общ=0,32+1,04+0,58=1,94 мин.

3. Определяем оперативное время.

Топ.= t0+ tв=2,8+1,94=4,74 мин

4. Время на обслуживание рабочего места составляет 8% от оперативного времени.

Тобс.=0,08·4,74=0,379 мин [к. 16, с. 90]

5. Время перерывов на отдых и личные потребности в условиях многостаночного обслуживания равно 2,0% от Топ.[к. 18, с. 93]

tотл=0,02·4,74=0,0948 мин.

6. Норма штучного времени.

Тшт.= tоп+ tобс+ tотл=4,74+0,379+0,0948=5,2 мин

7. Подготовительно-заключительное время.

Тп.з=4 мин; Тп.з=9 мин; Тп.з=2,5 мин; Тп.з=0,2 мин; Тп.з=1 мин; Тп.з=1 мин; Тп.з=1,5 мин; Тп.з=0,4 мин; Тп.з=5 мин; Тп.з=2 мин.

Тп.з=4+9+2,5+0,2+1+1+1,5+0,4+5+2=27,6 мин

8. Штучно-калькуляционное время.

Тш-к= Тшт+Тпз/ π=5,476 мин

045 Фрезерная

1. Т0=5,2 мин

2. Определяем вспомогательное время.

2.1 Время на установку и снятие детали

tв1=0,37 мин [к. 7, п. 8, с. 40]

2.2 время, связанное с переходом

tв2=0,18 мин

tв2=0,04·8=0,32 мин

tв2=0,18 мин [к. 31, п. 2, с. 108]

tв.общ=0,18+0,32+0,18=0,68 мин

2.3 время на контрольное измерение

tв4=0,23 мин [к. 86, л. 1, с. 185]

Определяем общее вспомогательное время

tв.общ=0,37+0,68+0,23=1,28 мин

3. Опрееляем оперативное время.

Топ.= t0+ tв=5,2+1,28=6,48 мин.

4. Время на обслуживание рабочего места составляет 3,5% от Топ. [к. 32, с. 109]

tобс=0,035·6,48=0,2268 мин

5. Время перерывов на отдых и личные потребности составляет 4% от Топ.

tотл=0,04·6,48=0,2592 мин.

6. Норма штучного времени

Тшт= tоп+ tобс+ tотл=6,48+0,2268+0,2592=6,96 мин

7. Тп.з

tп.з=22 мин [к. 32, п. 5, с. 110]

tп.з=7 мин [к. 32, п. 24]

Тп.з=22+7=29 мин

8. Тш-к

Тш-к= Тшт+ Тпз/ π=7,25 мин

060 Внутришлифовальная

1. Т0=0,68 мин

2. Определяем вспомогательное время.

2.1 время на установку и снятие детали.

tв1=0,25 мин [3, к. 47, п. 2, с. 132]

2.2 время, связанное с переходом.

tв2=1,5 мин [3, к. 47, п. 19, с. 132]

tв2=0,22 мин [3, к. 86, п. 75, с. 188]

Определяем общее вспомогательное время.

tв.общ=0,25+1,5+0,22=1,97 мин

3. Определяем оперативное время.

То.п=0,68+1,97=2,65 мин.

4. Время на обслуживание рабочего места составляет 4% от Топ

tобс=0,04·2,65=0,106 мин.

5. Норма штучного времени.

Тшт.=0,1061+0,106+2,65=2,86 мин

6. Тп.з

tп.з=12 мин [3, к. 46, с. 131, п. 1]

tп.з=7,0 мин [3, к. 46, с. 131, п. 8]

Тп.з=19 мин

7. Тш-к

Тш-к=2,86+19/100=3,05 мин

065 Заточная

1. Т0=13,7 мин.

2. Определяем вспомогательное время.

2.1 время на установку и снятие детали

tв1=0,26 мин [к. 7, п. 1, с. 40]

2.2 время, связанное с переходом

tв2=0,65 мин [к. 82, п. 2]

2.3 время на контрольные измерения.

tв3=0,26 мин [к. 86, л. 1, с. 185]

Определяем общее вспомогательное время

tв.общ=0,26+0,65+0,26=1,17 мин

3. Определяем оперативне время.

Топ.=13,7+1,17=14,87 мин.

4. время на обслуживание рабочего места составляет 10% от Топ.

tобс.=14,87·0,1=1,48 мин.

время перерывов на отдых и личные потребности составляет 4% от Топ

tотл=0,04·14,87=0,59 мин

6. Норма штучного времени

Тшт=14,87+1,48+0,59=16,94 мин.

7. Тп.з

Тп.з=27 мин

8. Тш-к

Тш-к=16,94+27/100=17,21 мин

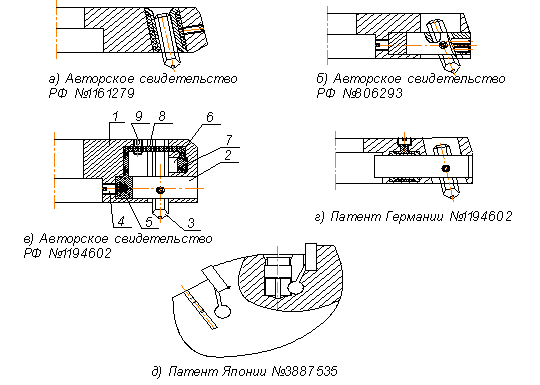

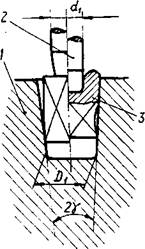

3. Конструкторский раздел

3.1 Описание и расчет измерительного инструмента

Измерительные инструменты, применяемые для промежуточного контроля заготовка и окончательного контроля детали (изделия), в

зависимости от типа производства могут быть как стандартными, так и специальными. Для одной из операций проектируемого технологического процесса необходимо сконструировать измерительный инструмент, прибор или контрольное приспособление. Использование для контроля специальных калибров, сложных приборов и приспособлений должно способствовать повышению производительности труда, создавать условия для улучшения качества продукции и снижения ее себестоимости.

В качестве проектируемого измерительного инструмента могут быть выбраны гладкие и резьбовые предельные калибры, шлицевые калибры, конусные калибры, пространственные калибры для проверки межосевого расстояния и др.

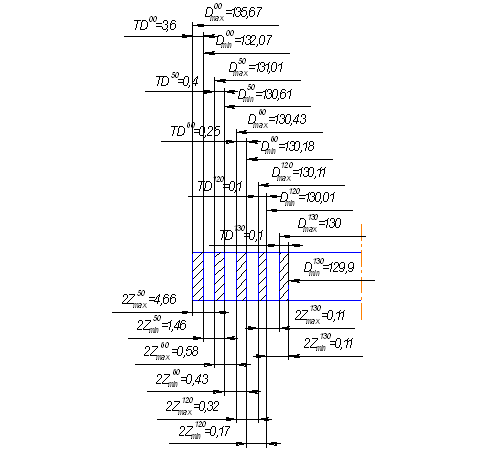

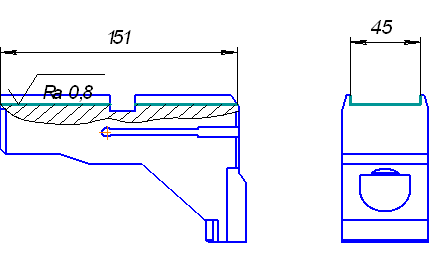

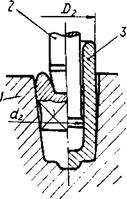

В данном случае проектируются пробка проходная и пробка непроходная для контроля посадочного отверстия фрезы диаметром Ø27Н7 (+0,02).

1. Определяем азмеры калибр-пробок для отверстия диаметром Д=27 мм с полем допуска Н7. По ГОСТ 25347–82 находим предельные отклонения отверстия; они равны +21 мкм и 0. Следовательно,

Дmax=27,021 мм;

Дmin=27,000 мм.

По ГОСТ 24853–81 находим допуски и предельные отклонения калибров для IТ7:

Н=0,004; у=0,003, Z=0,003.

Наибольший размер новой проходной калибр-пробки.

ПРmax=Dmin+Z+H\2=27,000+0,003=0,002=27,005 мм.

Размер калибра ПР, проставляемый на чертеже, при допуске на изготовление Н=0,004 мм равен 27,005–0,004

Исполнительные размеры:

– наибольший 27,005 мм

– наименьший 27,001 мм

Наименьший размер изношенной проходной калибр пробки рпи допуске на износ у=0,003 мкм равен

ПРизн.=Dmin-y=27,001–0,003=26,998 мм

Наибольший размер новой непроходной калибр-пробки.

НЕmax=Dmax+H/2=27,021+0,002=27,023 мм

Размер калибра НЕ, проставляемый на чертеже, равен 27,023-0,004

Исполнительные размеры:

– наибольший 27,023 мм

– наименьший 27,019 мм

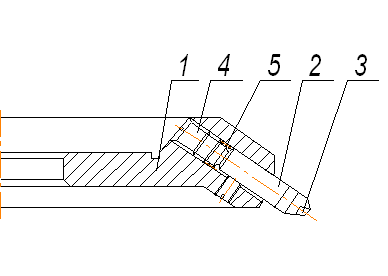

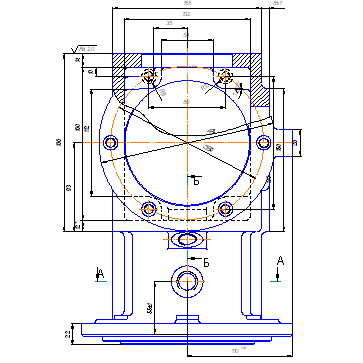

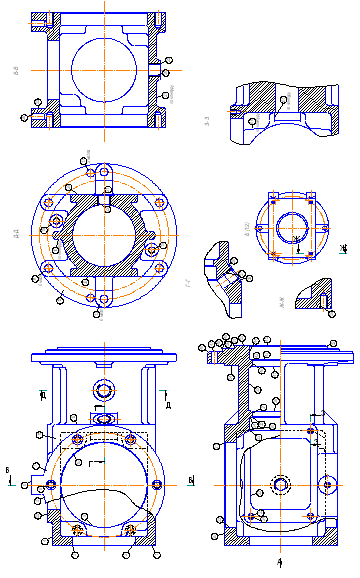

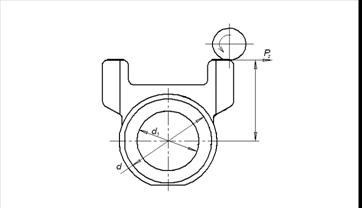

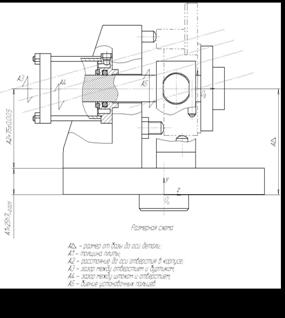

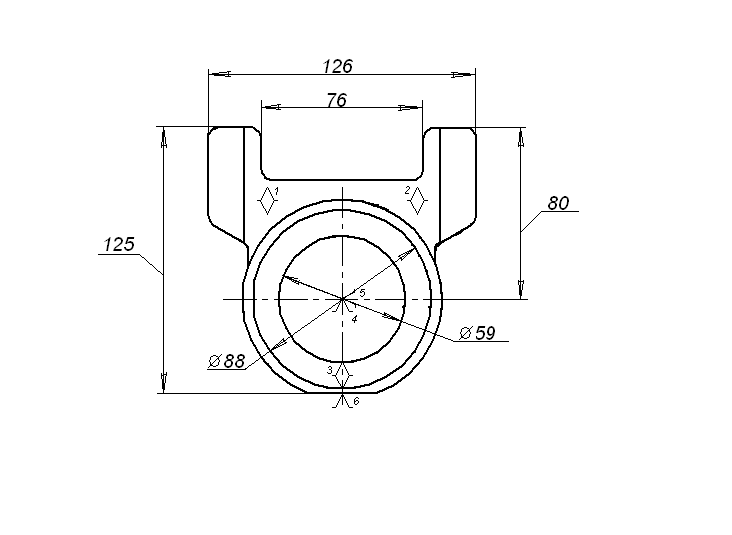

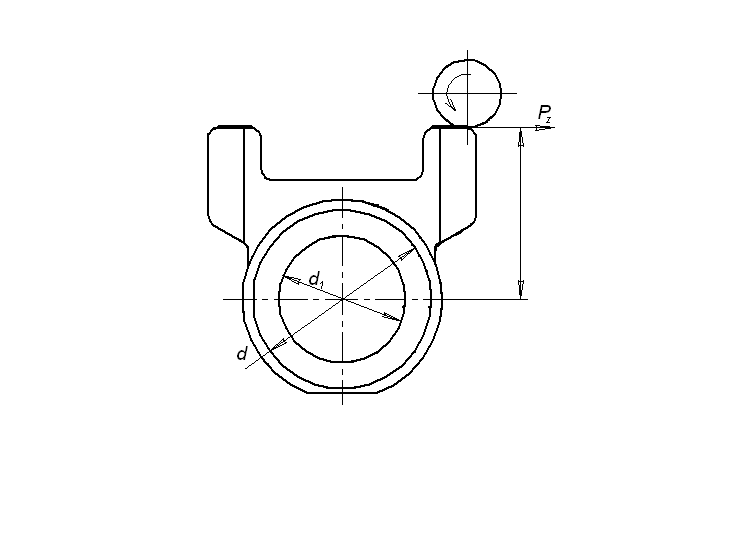

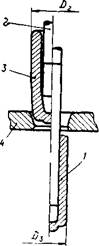

3.2 Описание и расчет приспособления

Рассчитать и сконструировать приспособление для фрезерования торцового шпоночного паза.

Расчет приспособления ведем на точность и усилие зажима.

I Расчет приспособления на точность.

Правильно выбрать степень точности изготовления деталей можно только при точном учете всех возникающих в процессе производства погрешностей.

Сумма всех погрешностей определяется из выражения:

∑ ε=К· εбаз+ εуст+ εобр-ки+[ε]присп-ия; [], где К=0,8÷0,85 – коэффициент уменьшения погрешности базирования;

εбаз-погрешность базирования при выполнении данной операции;

εуст – погрешность установки, возникающая под действием зажимных сил резания;

εобр-погрешность обработки детали на данной операции;

[ε]присп-ия – погрешность допустимая для данного приспособления и вызываемая неточностью его изготовления.

εобр=К'·ω,

где К'=0,6÷0,8

ω – табличное значение средней экономической точности []

Фрезерование проводим по 11 квалитуту. Ширина шпоночного паза 12=0,11

εобр=0,8·0,11=0,088 мм

εбаз=0 [

εуст=0,09 мм[

[ε]присп-ия=0, для новог приспособления

∑ ε=0,85·0+0,009+0,088=0,178 мм

Если допуск на размер детали ТО=0,43, а сумма всех погрешностей ∑ ε=0,178 мм, то необходимо, чтобы соблюдалось условие:

∑ ε≤Td (TD)

0,178≤0,43 (по 14 кв.) – условие выполнено

II Расчет зажимного усилия.

W= KF/ff=0,1÷0,15

F=Rl/l1=l2Rl-F(l1+l2)=0;

Rl-F1l1-F2l2=0

Сил резания. Главная составляющая силы резания при фрезеровании-окружная сила Н.

Где Sz=0,5–1,2 мм/об[

Ср=68,2; х=0,86; у=0,72; q=0,86; W=0 [

Для дисковой трехсторонней резы по ГОСТ 3755–78 D=63 мм; В=12 мм; d=22 мм; Z=16 [

Кмр=

Кмр=

К=К0· К1 ·К2· К3· К4 ·К5=1,5·1·1,9·1,2·1·1=3,42

К0=1,5; К1 =1; К2=1,9; К3=1,2; К4 =1К5=1

W=395,581 H

Заключение

Выполненная работа носила обучающий характер на заключительном этапе обучения в колледже.

В результате закреплены и получены новые знания по следующим направлениям:

1. Оптимальному выбору заготовки;

2. Последовательное освоение этапов проектирования технологического процесса: составлены операции, переходы, выбраны современные металлорежущие станки и технологическая оснастка, проведен расчет режимов резания и нормирования;

3. Освоены этапы проектирования измерительного инструмента.

Список используемой литературы

1. Справочник технолога-машиностроителя. В 2-х томах. Том 2. Под редакцией А.Г Касиловой и Р.К Мещерякова – 4-е издание, перераб. И доп. – М. Машиностроение, 1985,496 с., ИЛ;

2. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть II Нормативы режимов резания;

3. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть I. Нормативы времени.

4. Нефедов Н.А Дипломное проектирование в машиностроительных техникумах: Учеб. Пособие для техникумов. 2-е изд., перераб. И доп. – М. Высш. шк., 1986 г. - 239 с., ил.;

5. Полей М.М. Технология производства металлорежущих инструментов – 2-е изд., перераб. И доп. – М.: Машиностроение, 1982. – 256 с., ил;

6. 6 Барсов А.И Технология инструментального производства. М., «Машиностроение», 1975. 272 с. с ил.

7. М.М Палей Технология производства режущего инструмента.

8. Каталог – справочник «Металлорежущий инструмент» Часть 1. Резцы.

Похожие работы

... методы обработки поверхностей и разработать групповой технологический маршрут. 2.3.1 Разработка комплексной детали Для разработки группового технологического маршрута необходимо спроектировать комплексную деталь - такую виртуальную деталь, которая содержала бы все конструктивные элементы деталей группы "Кулачки". В нашем случае группа включает 3 детали: Кулачок 02-7016-7704; Кулачок 02-7016 ...

... на листе 06.М.15.64.01 графической части. 5. Размерный анализ при обработке лавных отверстий Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально ...

... сборные приспособления с механизированным силовым приводом и прогрессивный режущий инструмент. Маршрут обработки детали проектного технологического процесса представлен в таблице 4.1.Таблица 4.1. Проектный маршрут обработки корпуса конечного выключателя № операции Наименование и содержание операции Обрабатываемые поверхности Квалитет Шероховатость, Rz 000 Заготовительная 14 30 ...

бронебойных и бетонобойных, а также фугасных снарядов, часто с особо прочной головкой (обычно крупного калибра). Для изготовления корпусов бетонобойных и фугасных снарядов применяются хромистые стали марок С-45Х, С-50Х, 45X1, 46X1, 45X3 и другие. Хром, будучи карбидообразователем и растворяясь в значительном количестве в феррите, повышает прочность стали и улучшает ее прокаливаемость. Применение ...

0 комментариев