Навигация

Разработка группового техпроцесса изготовления кулачков

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Институт Автомеханический

Кафедра "Технология машиностроения"

Специальность"Технология машиностроения"

ДИПЛОМНЫЙ ПРОЕКТ

на тему: "Разработка группового техпроцесса изготовления кулачков

патрона токарного полуавтомата "AMTEK"".

СТУДЕНТ АнанченкоК.С. ________________

РУКОВОДИТЕЛЬ ПРОЕКТА Гордеев А.В. __________________

ЗАВ. КАФЕДРОЙ Солдатов А.А. _________________

КОНСУЛЬТАНТЫ:

1. Ульянова В.Е. _____________________

2. Зубкова Н.В. _____________________

3. Виткалов _____________________

РЕЦЕНЗЕНТ: _________________________________ _____________

Тольятти, 2006

Аннотация

УДК 621.91.002 (075)

Ананченко К.С. Групповой технологический процесс изготовления деталей типа "Кулачки". Дипломный проект. - Тольятти, Тольяттинский государственный университет, Автомеханический институт, кафедра "Технология машиностроения", 2005.

С целью использования преимуществ серийного производства предложено организовать техпроцесс обработки деталей типа "Кулачки" по групповой форме организации производства. Однотипные детали объединены в группу, для которой разработан групповой техпроцесс, подобраны средства технологического оснащения. На базе группового техпроцесса разработан техпроцесс обработки детали "Кулачок 02-7016-7704". Спроектирована заготовка, определены припуски на обработку. Выбраны оптимальные методы обработки поверхностей. Разработаны схемы базирования заготовки при обработке. Рассчитаны режимы резания и нормы времени на все операции техпроцесса. Спроектированы специальные приспособления и инструменты. Проведены научные и патентные исследования. Определены меры по охране труда. Определена экономическая эффективность проекта.

Проект состоит из пояснительной записки, включающей в себя 148 с., 13 рис., 27 табл. Графическая часть содержит 10,5 листов чертежей.

Содержание

Введение

1. Анализ исходных данных

1.1 Служебное назначение детали

1.2 Технологичность конструкции детали

1.3 Недостатки базового ТП и задачи проекта

2. Выбор стратегии и определение типа производства

2.1 Определение типа производства

2.2 Выбор стратегии разработки ТП

2.3 Проектирование группового технологического маршрута

2.3.1 Разработка комплексной детали

2.3.2 Выбор методов обработки поверхностей

2.3.3 Разработка технологического маршрута обработки комплексной детали

3. Выбор и проектирование заготовки

3.1 Выбор метода получения заготовки

3.2 Определение методов обработки поверхностей

3.3 Определение припусков на обработку

4. Выбор технологичесих баз. план обработки

4.1 Разработка технологического маршрута обработки кулачка

4.2 Выбор технологических баз

4.3 Назначение операционных технических требований

5. Выбор средств технологического оснащения

5.1 Выбор оборудования

5.2 Выбор приспособлений

5.3 Выбор режущего инструмента

5.4 Выбор средств контроля

6. Разработка технологических операций

6.1 Определение режимов резания

6.2 Расчет норм времени

7. Патентные исследования

7.1 Обоснование необходимости проведения патентных исследований

7.2 Описание объекта исследований

7.3 Цель исследования

7.4 Регламент поиска

7.4.1 Определение ИТР

7.4.2 Определение рубрики МКИ и индекса УДК

7.4.3 Установление ретроспективности глубины поиска

7.4.3 Выбор стран проверки

7.4.4 Определение источников информации

7.5 Патентный поиск

7.5.1 Отбор документации, имеющей отношение к ИТР

7.5.2 Анализ сущности отобранных решений

7.6 Анализ результатов поиска

7.6.1 Определение показателей положительного эффекта

7.6.2 Сопоставительный анализ преимуществ и недостатков ИТР и аналогов

7.7 Описание усовершенствованного объекта

8. Научные исследования

8.1 Обработка результатов эксперимента

8.2 Оптимизация параметров шлифовального круга

8.2.2 Ограничение по температуре

8.2.3 Ограничение по мощности привода главного движения станка

8.2.4 Ограничение по зернистости

8.2.5 Ограничение по глубине лунки

8.2.6 Определение целевой функции

8.3 Оптимизация режимов резания графическим методом

Вывод

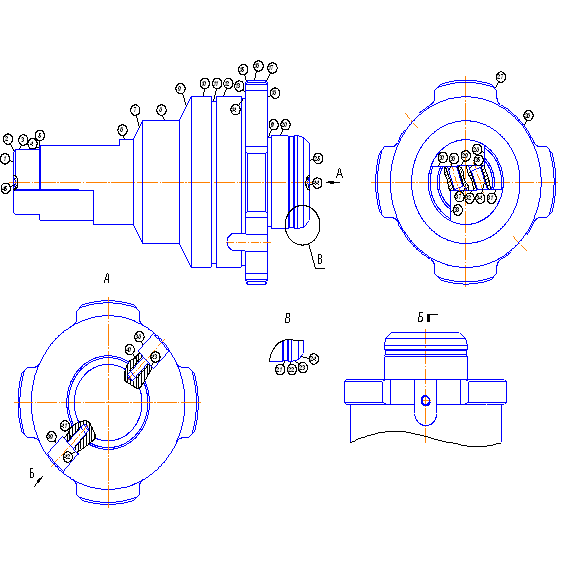

9. Выбор и проектирование приспособления

9.1 Сбор исходных данных

9.2 Расчет сил резания

9.3 Расчет усилия зажима

9.4 Расчёт зажимного механизма и силового привода

9.5 Описание приспособления

10. Выбор и проектирование режущего инструмента

10.1 Выбор типа конструкции инструмента

10.3 Выбор геометрических параметров режущей части

10.4. Расчет параметров установки режущего элемента в корпусе инструмента

11. Расчет и проектирование участка механической обработки детали

11.1 Расчет необходимого количества оборудования

11.2 Расчет численности работающих

11.3 Определение площади участка

11.4 Компоновка механического цеха

12. Экономическая эффективность проекта

12.1 Исходные данные для экономического обоснования проекта

12.2 Расчет необходимого количества оборудования и коэффициентов загрузки

12.3 Расчет капитальных вложений (инвестиций)

12.4 Расчет технологической себестоимости операций

12.5 Калькуляция себестоимости обработки детали по проектируемому технологическому процессу

12.6 Расчет показателей экономической эффективности проектируемого варианта техники (технологии)

12.6.1 Ожидаемая прибыль (условно-годовая экономия) предприятия

12.6.2 Налог на прибыль

12.6.3 Чистая ожидаемая прибыль

Вывод

13. Экологичность и безопасность проекта

13.1 Описание рабочего места, оборудования при фрезеровании

13.2 Идентификация ОВПФ при фрезеровании

13.3 Организационно - технические мероприятия по разработке безопасных условий труда, подкрепленные инженерными расчетами

13.4 Расчет искусственного освещения

13.5 Безопасность при аварийных и чрезвычайных ситуациях

13.6 Мероприятия по обеспечению пожарной безопасности

Выводы

Заключение

Список литературы

Приложения

Рецензия

Введение

ЦЕЛЬ ПРОЕКТА.

Деталь "Кулачок 02-7016-7704" относится к типу деталей "Кулачки", для обработки которых разработан групповой ТП. Заданный объем выпуска 2000 деталей в год соответствует мелкосерийному типу производства [2]. Оптимальная стратегия разработки ТП предусматривает для мелкосерийного типа производства универсальное оборудование, низкую степень автоматизации, стандартные приспособления с ручным приводом, малопроизводительный режущий инструмент. Все это не позволяет получить высокую производительность обработки и ведет к существенному повышению себестоимости изготовления деталей.

Такое же положение мы имеем с другими деталями, выпускаемыми цехом, в том числе и с деталями типа "Кулачки":

Кулачок 02-7016-7364 - 1500 дет/год;

Кулачок 02-7016-5216 - 1500 дет/год.

Объемы выпуска перечисленных деталей также соответствуют мелкосерийному типу производства.

Отечественными учеными-технологами разработан способ организации производства, позволяющий применить при разработке ТП деталей малых серий стратегию, характерную для серийного производства. Это так называемая групповая технология. В основе групповой технологии лежит разработка не индивидуальных ТП, а общего группового ТП для деталей, имеющих общие конструктивные признаки, объединенных в группы по максимальному числу этих признаков. Перечисленные выше детали составляют одну группу - детали типа "Кулачки" средних размеров. Общий объем выпуска этих деталей составляет 5000 дет/год, что соответствует среднесерийному типу производству [2]. А для серийного типа производства экономически целесообразно применение высокопроизводительного автоматизированного оборудования, расстановка его на участке по ходу ТП и тем самым сведение к минимуму пересечения потоков деталей, применение программного управления станками, модернизация станков в интересах производства, дифференциация операций и уменьшение коэффициента закрепления операций КЗО, применение быстродействующих приспособлений с автоматизированным приводом, быстропереналаживаемой и быстросменной оснастки, специального режущего инструмента и т.п. Уменьшается также объем разрабатываемой документации. Поэтому принимаем решение применить групповую организацию производства, для чего разработать групповой ТП обработки деталей типа "Кулачки".

Цель дипломного проекта - обеспечение заданного выпуска деталей заданной номенклатуры путем разработки группового ТП.

1. Анализ исходных данных

Задача раздела - на базе анализа исходных данных выбрать оптимальную стратегию разработки ТП и сформулировать задачи дипломного проекта, решение которых приведет к достижению цели, указанной во введении.

1.1 Служебное назначение деталиКулачок 02-7016-7704 к патрону является одной из основных деталей кулачкового патрона и служит для базирования тел вращения по своим рабочим поверхностям. Далее на кулачки патрона от привода подается преобразованное посредством элементарных зажимных механизмов или их сочетания усилие зажима. Таким образом, кулачки служат и для закрепления заготовок. Сами кулачки устанавливаются в патроне посредством шпонки, которая и определяет их положение в приспособлении.

Режим работы кулачков достаточно тяжелый, в связи с работой при постоянных вибрациях системы, работой патрона на зажим-разжим, что может приводить к износу рабочих поверхностей и направляющих элементов кулачков.

Исходя из условий работы кулачка в патроне, в качестве его материала выбрана сталь 19ХГН.

Сталь 19ХГН по ГОСТ 4543-71 относится к классу легированных сталей и содержит:

углерода - 0,16…0,21%;

кремния - 0,17…0,37%;

марганца - 0,7…1,1%;

никеля - 0,8…1,1%;

хрома - 0,8…1,1%;

серы - до 0,035%;

фосфора - до 0,035%.

Исходя из служебного назначения кулачка при разработке технологического процесса его изготовления, особое внимание следует уделить рабочей поверхности, а так же пазам.

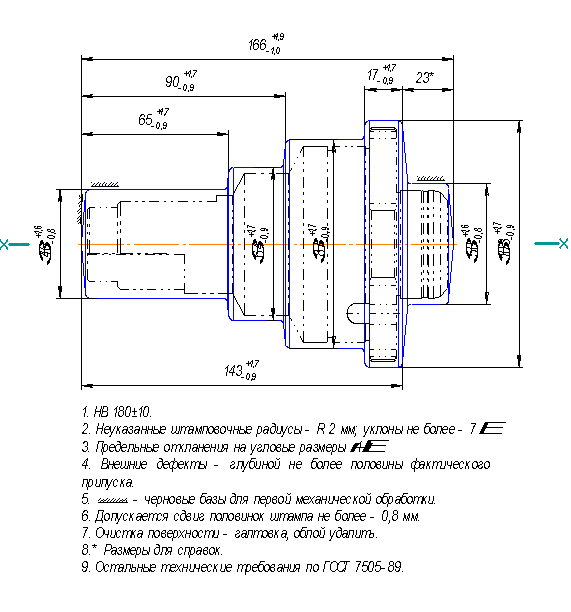

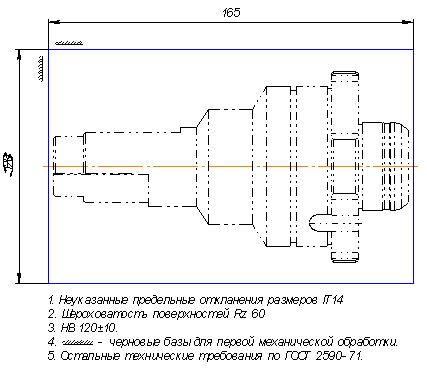

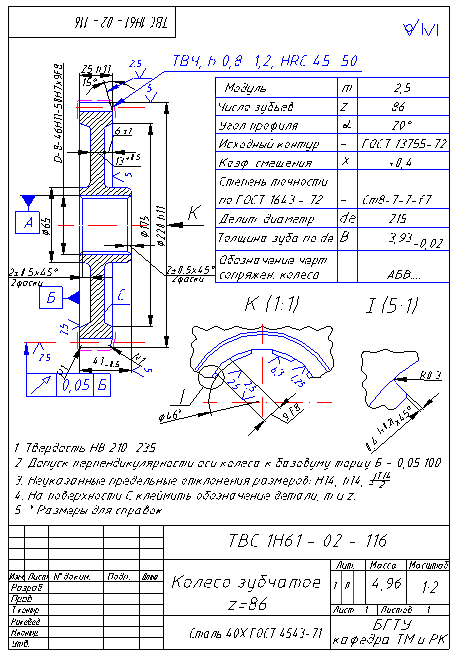

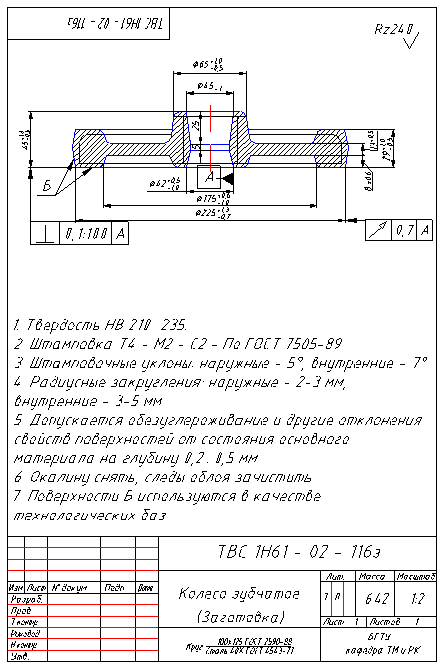

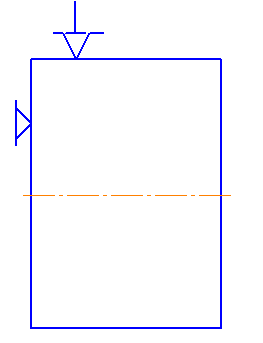

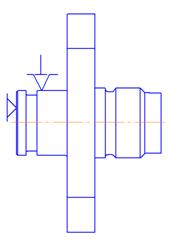

1.2 Технологичность конструкции деталиРабочий чертеж кулачка содержит необходимую графическую информацию для полного представления о его конструкции. Указаны размеры с их отклонениями, проставлена требуемая шероховатость, большинство отклонений расположения поверхностей.

К недостаткам чертежа можно отнести количество видов детали, но это необходимо для лучшего понятия ее конфигурации. Для того чтобы обеспечить сборку необходимо, чтобы расположение отверстий относительно друг друга и относительно паза было выполнено строго по чертежу. Деталь в целом технологична и позволяет применить прогрессивные методы обработки (фрезерование, шлифование и т.д.) с использованием режущего инструмента, оснащенного твердым сплавом.

1.3 Недостатки базового ТП и задачи проектаЗа базовый ТП примем индивидуальный ТП обработки кулачка 02-7016-7704 в условиях мелкосерийного производства. Типовой ТП мелкосерийного производства предусматривает применение универсального оборудования с малой степенью автоматизации, с ручным управлением. Оборудование расставлено на участке в соответствии с видами обработки, что вызывает пересечение транспортных потоков. Применяемые универсальные приспособления, имеют ручной привод, являются медленно действующими и вызывают дополнительные погрешности при зажиме заготовки. Точность обработки обеспечивается методом пробных проходов, для контроля точности применяются универсальные измерительные средства с невысокой точностью измерения. Все это ведет к снижению производительности обработки и повышению себестоимости изготовления детали.

Учитывая недостатки базового ТП, сформулируем задачи дипломного проекта:

1) заменить индивидуальный ТП групповым, для чего спроектировать комплексную деталь и разработать групповой технологический маршрут;

2) на базе экономического анализа вариантов получения заготовки выбрать оптимальный, рассчитать припуски на обработку и спроектировать заготовку детали "Кулачок";

3) на базе группового маршрута разработать технологический маршрут обработки детали "Кулачок";

4) выбрать средства технологического оснащения для группового ТП, и в частности для ТП обработки детали "Кулачок";

5) определить режимы резания и нормы времени операций механообработки детали "Кулачок";

6) провести научные и патентные исследования и на их основе повысить производительность лимитирующих операций;

7) спроектировать высокопроизводительные приспособления и инструменты;

8) проанализировать ТП с точки зрения возникновения вредных и опасных факторов, разработать меры по их устранению или защиты от их воздействия;

9) определить экономическую эффективность проекта.

2. Выбор стратегии и определение типа производства

Задача раздела - определить тип производства и выбрать принципиальный подход к определению составляющих ТП.

2.1 Определение типа производстваТип производства определим исходя из заданного объема выпуска N и трудоемкости изготовления детали, определяемой массой этой детали.

Согласно задаче по проектированию группового ТП, в качестве объема выпуска примем общий объем выпуска группы деталей "Кулачки":

N = 5000 дет/год.

Средняя масса m деталей группы:

m = 3 кг.

Исходя из рекомендаций [2] примем среднесерийный тип производства.

2.2 Выбор стратегии разработки ТПСтратегия разработки ТП - принципиальный подход к определению его составляющих (показателей ТП), которые определяются в первую очередь типом производства, а также его технологическими возможностями.

Среднесерийному типу производства соответствует следующая стратегия разработки ТП:

1) В области организации ТП.

Вид стратегии - последовательно-циклическая, линейно-разветвленная.

Форма организации ТП - переменно-поточная.

Повторяемость изделий - периодическая.

2) В области выбора и проектирования заготовки.

Метод получения заготовки - прокат или штамповка.

Выбор методов обработки - по таблицам с учетом коэффициентов удельных затрат.

Припуск на обработку - незначительный.

Метод определения припусков - расчет по переходам.

3) В области разработки технологического маршрута.

Степень унификации ТП - групповой ТП на базе типового ТП, далее индивидуальный ТП на базе группового ТП.

Степень детализации разработки ТП - маршрутно-операционный, частично пооперационный.

Принцип формирования маршрута - в основном интенсивная концентрация операций.

Синхронизация операций - достаточно высокая.

Обеспечение точности - работа на настроенном оборудовании с применением активного контроля.

Базирование заготовки - совмещение технологической и измерительной баз, постоянство баз.

4) В области выбора СТО.

Оборудование - универсальное, частично специализированное.

Приспособления - универсальные и специальные.

Режущие инструменты - стандартные и специальные.

Средства контроля - универсальные и специальные.

5) В области проектирования технологических операций.

Содержание операций - преимущественно одновременная обработка нескольких поверхностей.

Загрузка оборудования - периодическая смена деталей на станках.

Коэффициент закрепления операций Кзо = 10…20.

Расстановка оборудования - преимущественно по ходу ТП.

Настройка оборудования - по измерительным приборам и по эталону.

6) В области нормирования ТП.

Определение режимов резания - по эмпирическим формулам, частично аналитически.

Нормирование ТП - детальное пооперационное.

Квалификация рабочих - сравнительно низкая при высокой квалификации наладчиков.

Технологические карты - маршрутно-операционные, частично операционные с детализацией по переходам.

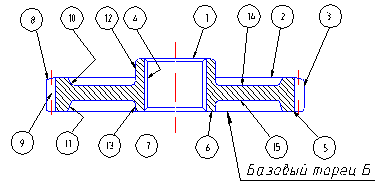

2.3 Проектирование группового технологического маршрутаЗадача этапа - разработать комплексную деталь, включающую конструктивные элементы всех деталей группы, систематизировать ее поверхности по назначению, определить методы обработки поверхностей и разработать групповой технологический маршрут.

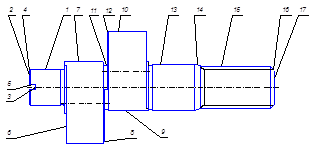

2.3.1 Разработка комплексной деталиДля разработки группового технологического маршрута необходимо спроектировать комплексную деталь - такую виртуальную деталь, которая содержала бы все конструктивные элементы деталей группы "Кулачки". В нашем случае группа включает 3 детали:

Кулачок 02-7016-7704;

Кулачок 02-7016-7364;

Кулачок 02-7016-5216.

Детали содержат следующие типы поверхностей:

плоские поверхности 14 квалитета, Ra 6,3;

2) пазы, в том числе и шпоночный точностью от 14 до 7 квалитета, шероховатостью Ra от 6,3 до 0,8;

3) отверстия сквозные, в том числе ступенчатые 14 квалитета, Ra 6,3;

4) отверстия глухие с резьбой 14 квалитета, Ra 6,3;

5) цилиндрические поверхности точностью от 14 до 9 квалитета;

6) канавки.

Чертеж комплексной детали представлен на листе графической части проекта.

2.3.2 Выбор методов обработки поверхностейПри выборе оптимальных методов обработки поверхностей кулачка и их последовательности будем руководствоваться методикой [2, 4]. В основу назначения методов обработки положен принцип минимизации суммарных расходов на обработку. Базой для сравнения методов обработки являются коэффициенты удельных затрат по каждому методу, приведенные в [2, 4].

Определим наивыгоднейший вариант обработки одной из самых точных поверхностей 10 Æ130-0,1. При этом будем руководствоваться следующими положениями:

1) в результате каждого перехода точность, начиная с 12 квалитета, повышаем не более чем на два квалитета;

2) в результате каждого перехода шероховатость поверхности уменьшается не более чем в 4 раза;

3) обработку до закалки выгоднее выполнять лезвийным инструментом, после закалки - абразивными методами.

В нашем случае возможны следующие варианты обработки:

1) Ф (12, 12,5) - Фч (10, 6,3) - ТО (11, 6,3) - Ш (9, 3,2) - Шч (7, 0,8)

2) СТ (12, 12,5) - Фч (10, 6,3) - ТО (11, 6,3) - Ш (9, 3,2) - Шч (7, 0,8)

Здесь обозначено:

Ф - фрезерование;

СТ - строгание;

Ш - шлифование;

Индексы: ч - чистовое.

В скобках указаны квалитет точности и шероховатость Ra на каждом переходе.

Принимаем следующие значения коэффициентов удельных затрат [2, 4] (серийное производство):

Ф: Ку = 1Фч: Ку = 1,5СТ: Ку = 2

Ш: Ку = 1Шч: Ку = 1,5

Подсчитаем коэффициент Куi для всех вариантов:

1 + 1,5 + 1 + 1,5 = 5

2 + 1,5 + 1 + 1,5 = 6

Видим, что наименьший суммарный коэффициент удельных затрат соответствует варианту 1:

1 переход - Ф (12, 12,5)

2 переход - Фч (10, 6,3)

3 переход - ТО (11, 6,3)

4 переход - Ш (9, 3,2)

5 переход - Шч (7, 0,8)

Заносим принятые методы обработки и их последовательность в графу 5 таблицу 2.1

Таблица 2.1

Методы обработки поверхностей комплексной детали

| № поверхности | Вид пов. | Кв. точ. | Ra, мкм | Методы обработки |

| 1 | 2 | 3 | 4 | 5 |

| 1, 3, 4, 5, 6, 7, 8, 9, 12,15, 16, 17, 18, 20, 21,28,29, 30, 31, 33,37, 48, 61, 62 | П | 14 | 6,3 | Ф - Фч |

| 23, 25 | П | 10 | 6,3 | Ф - ТО - Фч |

| 34, 35, 36, 38, 39, 59, 60 | П | 7 | 0,8 | Ф - Фч - ТО - Ш - Шч |

| 2, 11, 19, 22, 24, 26, 27,32 | Ф | 14 | 6,3 | Фч |

| 55, 56, 57,58 | К | 14 | 6,3 | Фч |

| 13, 14 | Ц | 14 | 6,3 | Ф - Фч |

| 10 | Ц | 9 | 0,8 | Ф - Фч - ТО - Ш - Шч |

| 40, 42, 43, 44, 49, 50, 63, 65, 69, 73 | ЦВ | 14 | 6,3 | С - З |

| 41, 51, 54 | ПВ | 14 | 6,3 | 3 |

| 64, 68, 72 | КВ | 14 | 6,3 | С - З |

| 67, 71, 75 | РВ | 14 | 6,3 | Р |

В табл.2.1 обозначено:

Виды поверхностей: П - плоская, Ф - фаска, К - канавка, Ц - цилиндрическая, ЦВ - цилиндрическая внутренняя, ПВ - плоская внутренняя, КВ - коническая внутренняя, РВ - резьба внутренняя. Методы обработки: Ф - фрезерование черновое, Фч - Фрезерование чистовое, Ш - шлифование черновое, Шч - шлифование чистовое, С - сверление, З - зенкерование, Р - резьбонарезание, ТО - термообработка.

2.3.3 Разработка технологического маршрута обработки комплексной деталиТехнологический маршрут обработки комплексной детали (групповой маршрут) будем разрабатывать на базе типового маршрута обработки деталей типа "Кулачки". При этом будем максимально использовать принцип дифференциации, полагая, что в дальнейшем, при разработке ТП конкретных деталей группы их можно будет объединить в различных вариантах.

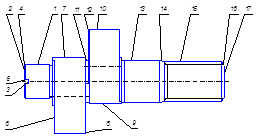

Групповой технологический маршрут приведен в таблице 2.2 Маршрут включает обработку всех поверхностей комплексной детали, т.е. Всех типов поверхностей деталей группы. Групповой маршрут будет использоваться в качестве базы для разработки технологических маршрутов обработки конкретных деталей, в том числе и кулачка 1.

Групповой технологический маршрут представлен на листе графической части. Здесь же отмечены операции, задействованные в конкретных ТП обработки деталей группы.

Таблица 2.2

Технологический маршрут обработки комплексной детали

| № опер. | Наименование операции | Обработанные поверхности | |

| 10 | Фрезерная | 1, 12, 15, 16, 20,21, 23, 25 | |

| 20 | Фрезерная | 1, 12, 15, 16, 20,21 | |

| 30 | Фрезерная | 3, 4,5, 6, 7, 8, 9, 17, 18, 33, 34, 35, 36, 37, 38, 39 | |

| 40 | Фрезерная | 2, 3, 4, 5, 6, 7, 8, 9, 17, 18, 19, 22, 24, 32, 33, 34, 35, 36, 37, 38, 39, 55, 56, 57, 58 | |

| Продолжение табл.2.2 | |||

| № опер. | Наименование операции | Обработанные поверхности | |

| 50 | Фрезерная | 10, 13, 14, 28, 29, 30, 31, 46, 48, 59, 60, 61, 62 | |

| 60 | Фрезерная | 10, 11, 13, 14, 26, 27, 28, 29, 30, 31, 46, 48, 59, 60, 61, 62 | |

| 70 | Сверлильная | 40, 41, 42, 43, 44, 47, 49, 50, 51, 52, 53, 54, 63, 64, 65, 66, 68, 69, 70, 72, 73, 74, 45, 67, 71, 75 | |

| 80 | Термическая | Все поверхности | |

| 90 | Шлифовальная | 23, 25 | |

| 100 | Шлифовальная | 34, 35, 36, 38, 39 | |

| 110 | Шлифовальная | 34, 35, 36, 38, 39 | |

| 120 | Шлифовальная | 10, 59, 60 | |

| 130 | Шлифовальная | 10, 59, 60 | |

| 140 | Моечная | Все поверхности | |

| 150 | Контрольная | Согласно карте контроля | |

3. Выбор и проектирование заготовки

Задача раздела - выбрать оптимальный метод получения заготовки, определить припуски на обработку и спроектировать заготовку.

3.1 Выбор метода получения заготовкиДля детали данного типа, средней сложности, среднесерийного производства в качестве метода получения заготовки целесообразно принять штамповку или прокат. Для окончательного выбора метода получения заготовки выполним сравнительный экономический анализ. В основу анализа положим сравнение стоимостей заготовок, полученных штамповкой и прокатом (Ст1 и Ст2 соответственно), а также сравнение коэффициентов использования материала (КМ1 и КМ2 соответственно для штамповки и проката). Рассмотрим получение заготовки штамповкой на кривошипных горячештамповочных прессах.

1) По таблице 3.1 3 [8] выбираем:

а) Оборудование - пресс с выталкивателем;

б) Штамповочные уклоны: 7°;

в) Радиусы закруглений r = 3мм.

2) По таблице 3.4 [8] назначаем допуски и припуски на обработку на сторону и сводим их в таблицу 3.1

Таблица 3.1

Допуски и припуски на механическую обработку

| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательные размеры, мм |

| 151 | +2,4 1,2 | 2,5 | 151+ (2.2,5) =156 |

|

| 55 | +2,1 1,1 | 2,4 | 55+ (2.2,4) =59,8 |

|

| 102 | +2,1 1,1 | 2,4 | 102+ (2.2,4) =106,8 |

|

| 37 | +1,9 1,0 | 2,3 | 37+2,3+2,4=41,7 |

|

| Продолжение табл.3.1 | ||||

| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательные размеры, мм |

| 44 | +1,9 1,0 | 2,3 | 44+2,3+2,4=48,7 |

|

| 84 | +2,1 1,1 | 2,4 | 84+2,4+2,4=88,8 |

|

| Æ130 | +2,4 1,2 | 2,5 | Æ130+ (2.2,5) = Æ135 | Æ |

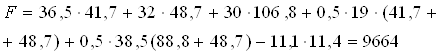

3) Рассчитаем площадь поковки в плане [8]:

, мм2

, мм2

4) Определяем толщину мостика для облоя [8]:

![]() , мм

, мм

Коэффициент Со принимаем равным 0,016.

5) По таблице 3.2.2 выбираем остальные размеры облойной канавки [1]:

а) Усилие пресса - 10МН;

б) ho = 1,6 мм;

в) l = 4 мм;

г) h = 6 мм;

д) R1 = 15 мм.

6) Рассчитать объем заготовки [1]:

Vзаг. = Vп + Vу + Vо, мм3 (3.1)

где

а) объем поковки:

, мм3

, мм3

б) объем угара Vу принимаем равным 0,7% от Vп;

в) объем облоя:

Vо = ξ. FМ. (Рп + ξ. π. l), мм3 (3.2)

где ξ=2 - коэффициент, учитывающий изменение фактической площади сечения получаемого облоя по сравнению с площадью сечения мостика;

FM= l. ho= 4.1,6 = 6,4 мм2 - площадь поперечного сечения мостика;

Рп = 41,7 + 36,5 + 20,2 +3 2 + 56,6 + 15,4 + 30 + 106,8 + 81,8 + 11,1 + 11,4 + + 11,1 + 62,8 = 517,4 мм - периметр поковки;

Vо= 2.6,4× (517,4+2.3,14.4) = 6944,26мм3;

г) объем поковки:

Vзаг. =577907,2 ×1,007+6944,26=588896,81мм3;

7) Рассчитаем массу поковки:

![]() =588896,81.7,85.10-6 = 4,6 кг

=588896,81.7,85.10-6 = 4,6 кг

где γ - плотность материала, г/см3. Для стали: γ=7,85 г/см3;

Vз - объем заготовки, мм3.

8) Определим коэффициент использования материала:

![]()

где m - масса детали, кг; M - масса заготовки, кг.

Рассмотрим получение заготовки прокатом.

Заготовка, полученная прокатом, представляет собой пруток.

1) Назначаем допуски и припуски на обработку на сторону и сводим их в таблицу 3.2

Таблица 3.2. Допуски и припуски на механическую обработку

| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательные размеры, мм |

| 151 | +2,4 1,2 | 2,5 | 151+ (2.2,5) =156 |

|

| 102 | +2,1 1,1 | 2,4 | 102+ (2.2,4) =106,8 | Æ |

2) Объем заготовки.

![]() мм3,

мм3,

где D - диаметр заготовки, полученной прокатом, мм;

l - длина заготовки, полученной прокатом, мм.

3) Рассчитаем массу заготовки.

![]() кг

кг

4) Определим коэффициент использования материала:

![]()

Для окончательного выбора метода получения заготовки, следует провести сравнительный анализ по технологической себестоимости.

Расчет технологической себестоимости заготовки получаемую по первому или второму методу проведем по следующей формуле [1]:

Ст=Сзаг. М + Cмех. (М-m) - Сотх. (M-m), руб. (3.3)

где М - масса заготовки, кг;

m - масса детали, кг;

Сзаг - стоимость одного килограмма заготовок, руб. /кг;

Cмех. - стоимость механической обработки, руб. /кг;

Сотх - стоимость одного килограмма отходов, руб. /кг.

Стоимость заготовки, полученной таким методом, как штамповка на кривошипных горячештамповочных прессах, с достаточной для стадии проектирования точностью можно определить по формуле [1]:

Сзаг=Сшт. hT. hC. hB. hM. hП, руб. /кг, (3.4)

где Сшт - базовая стоимость одного килограмма штампованных заготовок, руб. /кг;

hT - коэффициент, учитывающий точность заготовки;

hC - коэффициент, учитывающий сложность заготовки;

hB - коэффициент, учитывающий массу заготовки;

hM - коэффициент, учитывающий материал заготовки;

hП - коэффициент, учитывающий группу серийности.

Таким образом:

hT =1,05 - 1-ый класс точности;

hC =0,88 - 2-ая группа сложности получения заготовки;

hB =0,89- так как масса заготовки находится в пределах 4,0…10,0 кг;

hM =1,27;

hП =1;

Базовая стоимость одного килограмма штамповок составляет:

Сшт = 0,315 руб. /кг

Сзаг. = 0,315.1,05.0,88.0,89.1,27.1 = 0,329 руб. /кг

Определяем стоимость механической обработки по формуле:

Смех. = Сс + Ен. Ск, руб. /кг (3.5)

где Сс = 0,356 - текущие затраты на один килограмм стружки, руб. /кг [1] ; Ск = 1,035- капитальные затраты на один килограмм стружки, руб. /кг [1];Ен = 0,15 - нормативный коэффициент эффективности капитальных вложений выбираем из предела (0,1…0,2) [1].

Смех. = 0,356 + 0,15.1,035 = 0,511 руб. /кг

Стоимость одного килограмма отходов принимаем равной Сотх. = 0,0298 руб. /кг.

Определяем общую стоимость заготовки, получаемую штамповкой:

Ст = 0,329.4,6 + 0,511. (4,6-2,7) -0,0298. (4,6-2,7) = 2,43 руб.

Стоимость заготовки, полученной прокатом, определим по следующей формуле [1]:

![]() , (3.6)

, (3.6)

где Спр - цена одного кг материала заготовки, руб.; hФ - коэффициент, учитывающий форму заказа металлопроката. Т.о.: hФ=1,0 - для проката нормальной длины; Спр=0,255 руб. /кг

![]() руб. /кг

руб. /кг

Определяем общую стоимость заготовки, получаемую прокатом:

Ст = 0,255.10,61 + 0,511. (10,61-2,7) -0,0298. (10,61-2,7) = 6,51 руб.

Таким образом, по технологической себестоимости наиболее экономичным является вариант изготовления детали из заготовки, полученной штамповкой. Ожидаемая годовая экономия:

Эгод. = (СТ2 - СТ1). N, руб. (3.7)

где N - годовая программа выпуска деталей, шт.;

Эгод. = (6,51- 2,43).5000 = 20400 руб.

На основании сопоставления технологических себестоимостей по рассматриваемым вариантам делаем вывод о том, что для дальнейшей разработки следует выбрать метод получения заготовки штамповкой. В этом случае годовая экономия составит 20400 рублей.

3.2 Определение методов обработки поверхностей

Методы обработки поверхностей детали "Кулачок 02-7016-7704" и их последовательность в зависимости от квалитета точности и шероховатости поверхностей определяем по табл.2.1., выбирая соответствующие позиции из чертежа детали. Результаты заносим в таблицу 3.3

Таблица 3.3

Методы обработки поверхностей детали "Кулачок"

| № поверхности | Вид пов. | Кв. точ. | Ra, мкм | Методы обработки |

| 1 | 2 | 3 | 4 | 5 |

| 1, 3, 4, 5, 6, 7, 15, 16, 17, 18, 20, 21,28,29, 30, 31,37, 48, 61, 62 | П | 14 | 6,3 | Ф - Фч |

| 23, 25 | П | 10 | 6,3 | Ф - ТО - Фч |

| 34, 35, 36, 38, 39, 59, 60 | П | 7 | 0,8 | Ф - Фч - ТО - Ш - Шч |

| 2, 11, 19, 22, 24, 26, 27,32 | Ф | 14 | 6,3 | Фч |

| 55, 56, 57,58 | К | 14 | 6,3 | Фч |

| 10 | Ц | 9 | 0,8 | Ф - Фч - ТО - Ш - Шч |

| 40, 42, 43, 44, 49, 50, 63, 65, 69, 73 | ЦВ | 14 | 6,3 | С - З |

| 41, 51, 54 | ПВ | 14 | 6,3 | 3 |

| 64, 68, 72 | КВ | 14 | 6,3 | С - З |

| 67, 71, 75 | РВ | 14 | 6,3 | Р |

В табл.3.3 обозначено:

Виды поверхностей: П - плоская, Ф - фаска, К - канавка, Ц - цилиндрическая, ЦВ - цилиндрическая внутренняя, ПВ - плоская внутренняя, КВ - коническая внутренняя, РВ - резьба внутренняя.

Методы обработки: Ф - фрезерование черновое, Фч - Фрезерование чистовое, Ш - шлифование черновое, Шч - шлифование чистовое, С - сверление, З - зенкерование, Р - резьбонарезание, ТО - термообработка.

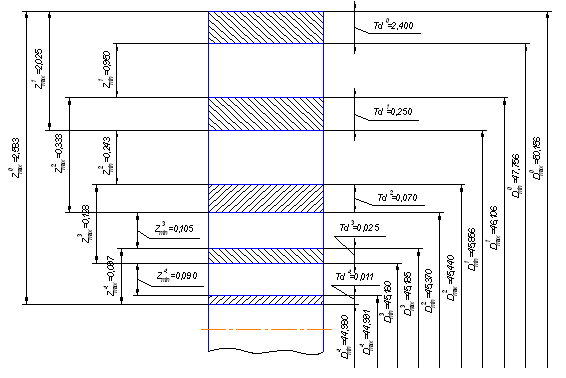

3.3 Определение припусков на обработку

При выборе метода расчета припуска будем исходить из требований максимальной в реальных пределах точности определения припуска, обеспечивающей минимальную величину припуска при гарантированном обеспечении точности и шероховатости поверхности, с одной стороны, и максимальной простоты расчета, с другой стороны.

Проанализировав известные метода определения припуска, остановили свой выбор на расчетно-аналитическом методе, как на наиболее удовлетворяющим нашим требованиям

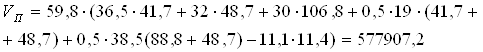

Определим расчётно-аналитическим методом припуски на поверхность 10 Æ130-0,1, являющуюся одной из наиболее точных.

Качество поверхности после штамповки:

Rz = 160 мкм, h = 300 мкм.

Качество поверхности после механической обработки по данным прил.4 [3] следующие:

Фрезерование черновое Rz = 60 мкм, h = 90мкм;

Фрезерование чистовое Rz = 30 мкм, h = 50 мкм;

Шлифование черновое Rz = 10 мкм, h = 40 мкм;

Шлифование чистовое Rz = 5 мкм, h = 20 мкм

Суммарное пространственное отклонение будем определять по формуле

![]() , мм (3.8)

, мм (3.8)

где ![]() - коэффициент уточнения (по табл.3.17 [6]);

- коэффициент уточнения (по табл.3.17 [6]);

Di-1 - суммарное пространственное отклонение на заготовительной операции (коробление);

после штамповки Di-1= 0,5 мм;

после фрезерования чернового D = 0,06 × 0,5= 0,03мм;

после фрезерования чистового D = 0,04 × 0,5= 0,02 мм;

после шлифования чернового D = 0,06 × 0,5= 0,03 мм;

после шлифования чистового D = 0,04 × 0,5= 0,02 мм

Определим значение минимального припуска 2Zmin после каждой операции по формуле:

![]() , мм (3.9)

, мм (3.9)

где Rzi-1, hi-1 - высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке;

Di-1 - суммарное значение пространственных отклонений с предыдущей операции;

ei - погрешность установки (определяем по табл.1.16 [6] для закрепления в тисках);

При расчете припуска на операции 35-1 внутришлифовальной значение hi-1 = 0.

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Определяем предельные размеры для каждого перехода по формулам:

2Аi-1 min = 2Аi min + 2Zi min, мм (3.8)

2Аi max = 2Аi min + T2Аi, мм (3.9)

2U130 min = 129,9 мм;

2U130 max = 130 мм;

2U120 min = 2U130 min + ![]() = 129,9 + 0,11 = 130,01 мм;

= 129,9 + 0,11 = 130,01 мм;

2U120 max = 2U120 min + T2U120 = 130,01 + 0,1 = 130,11 мм;

2U60 min = 2U120 min + ![]() = 130,01 + 0,17 = 130,18 мм;

= 130,01 + 0,17 = 130,18 мм;

2U60 max = 2U60 min + T2U60 = 130,18 + 0,25 = 130,43 мм;

2U50 min = 2U60 min + ![]() = 130,18 + 0,43 = 130,61 мм;

= 130,18 + 0,43 = 130,61 мм;

2U50 max = 2U50 min + T2U50 = 130,61 + 0,4 = 131,01 мм;

2U00 min = 2U50 min + ![]() = 130,61 + 1,46 = 132,07 мм;

= 130,61 + 1,46 = 132,07 мм;

2U00 max = 2U00 min + T2U00 = 132,07 + 3,6 = 135,67 мм;

Определим предельные значения припусков по формуле:

![]() , мм (3.9)

, мм (3.9)

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Определение припусков на обработку сведем в таблицу 3.4

Таблица 3.4. Расчет припусков на обработку поверхности 10 Æ130-0,1

| Техноло гические переходы | Элементы припуска, мкм | Расчет- ный припуск 2Zmin, мм | Допуск TD, мм | Предельные размеры заготовки | Предельные припуски, мм | ||||||

| Rz | h | DS | εу | Dmax | Dmin | 2Zmax | 2Zmin | ||||

| Штамповка | 160 | 300 | 0,5 | - | - | 3,6 | 135,67 | 132,07 | - | - | |

| Фрезерование черновое | 100 | 90 | 0,03 | 0,15 | 1,46 | 0,4 | 131,01 | 130,61 | 4,66 | 1,46 | |

| Фрезерование чистовое | 30 | 50 | 0,02 | 0,15 | 0,43 | 0,25 | 130,43 | 130,18 | 0,58 | 0,43 | |

| Шлифование черновое | 10 | 40 | 0,03 | 0,05 | 0,17 | 0,1 | 130,11 | 130,01 | 0,32 | 0,17 | |

| Шлифование чистовое | 5 | 20 | 0,02 | 0,05 | 0,11 | 0,1 | 130,0 | 129,9 | 0,11 | 0,11 | |

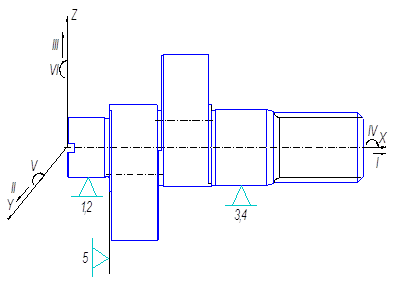

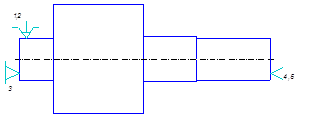

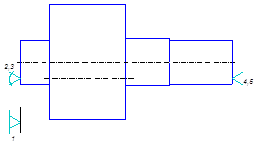

Изобразим на рис.3.1 схему расположения операционных размеров, допусков и припусков.

Графическое изображение припусков и допусков на обработку поверхности 10 Æ130-0,1

Рис.3.1

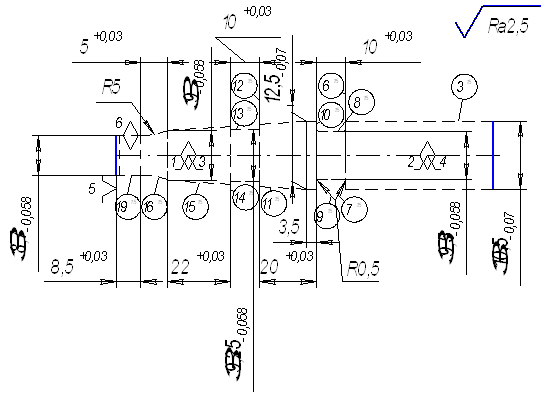

4. Выбор технологичесих баз. план обработки 4.1 Разработка технологического маршрута обработки кулачка

Технологический маршрут обработки кулачка будем разрабатывать на базе технологического маршрута обработки комплексной детали, представленного в табл.2.2 Для этого выберем операции задействованные в данном ТП. Результаты заносим в таблицу 4.1

Таблица 4.1. Технологический маршрут обработки кулачка

| № опер. | Наименование операции | Обработанные поверхности |

| 10 | Фрезерная | 1, 15, 16, 20,21, 23, 25 |

| 20 | Фрезерная | 1, 15, 16, 20,21 |

| 30 | Фрезерная | 3, 4,5, 6, 7, 17, 18, 34, 35, 36, 37, 38, 39 |

| 40 | Фрезерная | 2, 3, 4, 5, 6, 7, 17, 18, 19, 22, 24, 32, 34, 35, 36, 37, 38, 39, 55, 56, 57, 58 |

| 50 | Фрезерная | 10, 28, 29, 30, 31, 46, 48, 59, 60, 61, 62 |

| 60 | Фрезерная | 10, 11, 26, 27, 28, 29, 30, 31, 46, 48, 59, 60, 61, 62 |

| 70 | Сверлильная | 40, 41, 42, 43, 44, 47, 49, 50, 51, 52, 53, 54, 63, 64, 65, 66, 68, 69, 70, 72, 73, 74, 45, 67, 71, 75 |

| 80 | Термическая | Все поверхности |

| 90 | Шлифовальная | 23, 25 |

| 100 | Шлифовальная | 34, 35, 36, 38, 39 |

| 110 | Шлифовальная | 34, 35, 36, 38, 39 |

| 120 | Шлифовальная | 10, 59, 60 |

| 130 | Шлифовальная | 10, 59, 60 |

| 140 | Моечная | Все поверхности |

| 150 | Контрольная | Согласно карте контроля |

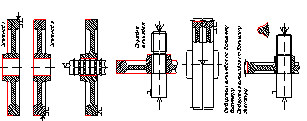

4.2 Выбор технологических баз

В качестве черновых технологических баз на первой операции выбираем поверхности 1, 21, 23, 15, 16, 25. Шесть поверхностей в качестве баз использованы, поскольку обработка происходит в два установа. На данной операции обрабатываются габаритные размеры детали.

На операции 20 используются чистовые технологические базы. Ими являются поверхности 1, 21, 25, 15, 16, 21. Обработка проводится в два установа.

На операциях 30, 40 фрезерных, а также на операциях 110, 120 шлифовальных в качестве баз использованы поверхности 1, 18, 25, 21, 5, 23. Это связано с обработкой конкретных элементов детали, а также дает возможность получить заданную чертежом детали точность. Обработка на фрезерных операциях проводится в два установа.

На первых четырех операциях соблюдается принцип постоянства баз.

При базировании на фрезерных операциях 50, 60, а так же на 70 - сверлильной и шлифовальных 130, 140 операциях, базами служат поверхности пазов, полученных ранее. Это поверхности 34, 36, 38. Использование данной схемы базирования обеспечивает возможность свободного доступа инструмента к различным поверхностям заготовки, а также дает возможность обеспечения заданного чертежом относительного расположения элементов детали.

На операции 100 в качестве технологических баз используются пов.1, 23, 21, 16, 25. Обработка проводится в два установа. Необходимость использования данных схем базирования обусловлена шлифованием габаритного размера согласно чертежу детали.

Все используемые в качестве технологических баз поверхности являются плоскими. Технологический процесс спроектирован таким образом, что принцип единства баз соблюдается на всех операциях.

Классификация технологических баз представлена в таблице 4.2

Таблица 4.2. Классификация технологических баз

| № оп-ии | №№ оп-х точек | Наимено- вание базы | Характер проявления | Реализация | Ед-во баз | Пост- во баз | ||

| явная | скры-тая | естест-венная | искуст-венная | |||||

| 10 | 1,2,3 4,5 6 | У Н О | + | + | + | |||

| 20 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

| 30 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

| 40 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

| 50 | 1,2,3 4,5 6 | У Н О | + | + | + | |||

| явная | скры-тая | естест-венная | искуст-венная | |||||

| 60 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

| 70 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

| 90 | 1,2,3 4,5 6 | У Н О | + | + | + | |||

| 100 | 1,2,3 4,5 6 | У Н О | + | + | + | |||

| 110 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

| 120 | 1,2,3 4,5 6 | У Н О | + | + | + | |||

| 130 | 1,2,3 4,5 6 | У Н О | + | + | + | + | ||

Технические требования на обработку детали назначаем по таблицам статистической точности размеров и пространственных отклонений [9], исходя из вида обработки, применяемого оборудования, способа обеспечения точности и длины (диаметра) обработки детали.

Технические требования на изготовление исходной заготовки назначаются по ГОСТ 7505 - 89 (поковки стальные штампованные).

5. Выбор средств технологического оснащения

Задача раздела - выбрать для каждой операции ТП такие оборудование, приспособление, режущий инструмент (РИ) и средства контроля, которые бы обеспечили заданный выпуск деталей заданного качества с минимальными затратами.

5.1 Выбор оборудованияПри выборе типа и модели металлорежущих станков будем руководствоваться следующими правилами:

1) Производительность, точность, габариты, мощность станка должны быть минимальными достаточными для того, чтобы обеспечить выполнение требований предъявленных к операции.

2) Станок должен обеспечить максимальную концентрацию переходов на операции в целях уменьшения числа операций, количества оборудования, повышения производительности и точности за счет уменьшения числа перестановок заготовки.

3) В случае недостаточной загрузки станка его технические характеристики должны позволять обрабатывать другие детали, выпускаемые данным цехом, участком.

4) Оборудование не должно быть дефицитным, следует отдавать предпочтение отечественным станкам.

5) В мелкосерийном производстве следует применять преимущественно универсальные станки, револьверные станки, станки с ЧПУ, многоцелевые станки (обрабатывающие центры). На каждом станке в месяц должно выполняться не более 40 операций при смене деталей по определенной закономерности.

6) Оборудование должно отвечать требованиям безопасности, эргономики и экологии.

Если для какой-то операции этим требованиям удовлетворяет несколько моделей станков, то для окончательного выбора будем проводить сравнительный экономический анализ.

Выбор оборудования проводим в следующей последовательности:

1) Исходя из формы обрабатываемой поверхности и метода обработки, выбираем группу станков.

2) Исходя из положения обрабатываемой поверхности, выбираем тип станка.

3) Исходя из габаритных размеров заготовки, размеров обработанных поверхностей и точности обработки выбираем типоразмер (модель) станка.

5.2 Выбор приспособленийПри выборе приспособлений будем руководствоваться следующими правилами [5]:

1) Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов.

2) Приспособление должно обеспечивать надежные закрепление заготовки обработке.

3) Приспособление должно быть быстродействующим.

4) Зажим заготовки должен осуществляться, как правило, автоматически.

5) Следует отдавать предпочтение стандартным, нормализованным, универсально-сборным приспособлениям, и только при их отсутствии проектировать специальные приспособления.

Исходя из типа и модели станка и метода обработки, выбираем тип приспособления.

Выбор приспособления будем производить в следующем порядке:

1) Исходя из теоретической схемы базирования и формы базовых поверхностей, выбираем вид и форму опорных, зажимных и установочных элементов.

2) Исходя из расположения базовых поверхностей и их состояния (точность, шероховатость), формы заготовки и расположения обрабатываемых поверхностей выбираем конструкцию приспособлений.

3) Исходя из габаритов заготовки и размеров базовых поверхностей, выбираем типоразмер приспособления.

5.3 Выбор режущего инструментаПри выборе РИ будем руководствоваться следующими правилами [5]:

1) Выбор инструментального материала определяется требованиями, с одной стороны, максимальной стойкости, а с другой минимальной стоимости.

2) Следует отдавать предпочтение стандартным и нормализованным инструментам. Специальный инструмент следует проектировать в крупносерийном и массовом производстве, выполнив предварительно сравнительный экономический анализ.

3) При проектировании специального РИ следует руководствоваться рекомендациями по совершенствованию РИ.

Выбор режущего инструмента (РИ) будем производить в следующем порядке:

1) Исходя из типа и модели станка, расположения обрабатываемых поверхностей и метода обработки, определяем вид РИ.

2) Исходя из марки обрабатываемого материала, его состояния и состояния поверхности, выбираем марку инструментального материала.

3) Исходя из формы обрабатываемой поверхности, назначаем геометрические параметры режущей части (форма передней поверхности, углы заточки: g, a, j, j1, l; радиус при вершине).

4) Исходя из размеров обрабатываемой поверхности, выбираем конструкцию инструмента, его типоразмер и назначаем период стойкости Т.

5.4 Выбор средств контроляПри выборе средств контроля будем руководствоваться следующими правилами [5]:

1) Точность измерительных инструментов и приспособлений должна быть существенно выше точности измеряемого размера, однако неоправданное повышение точности ведет к резкому удорожанию.

2) В единичном и мелкосерийном производстве следует применять инструменты общего назначения: штангенциркули, микрометры, длинномеры и т.д.

3) В крупносерийном - специальные инструменты.

4) Следует отдавать предпочтение стандартным и нормализованным средствам контроля.

Результаты выбора средств технологического оснащения заносим в таблицу 5.1.

Таблица 5.1. Выбор средств технологического оснащения

| № оп-ии | Оборудование | Приспособления | Режущий инструмент | Средства контроля | |

| 10 | Горизонтально-фрезерный станок 6Р80Г | Приспособление типа "угольник" с откидными прижимами. | Фреза торцовая, Æ63, Т15К6, ГОСТ 22085-76. Фреза торцовая специальная, Æ50, Т15К6. | Штангенциркуль ШЦ-1, ГОСТ160-80. | |

| 20 | Горизонтально-фрезерный станок 6Р80Г | Приспособление типа "угольник" с откидными прижимами. | Фреза торцовая, Æ63, Т15К6, ГОСТ 22085-76. Фреза торцовая специальная, Æ50, Т15К6. | Штангенциркуль ШЦ-1, ГОСТ160-80. | |

| 30 | Горизонтально-фрезерный станок 6Р80Г | Тиски станочные специальные. | Фреза торцовая, Æ40, Т15К6, ГОСТ 9304-69. Фреза двухуглавая несимметричная, Æ80,j° = 100°,j1° = 30°, Т15К6, ТУ 2-035-526-76. Фреза шпоночная немерная, Æ39,7, Т15К6, ТУ 25-035-858-82. Фреза шпоночная немерная, Æ13,7, Т15К6, ТУ 25-035-858-82. | Штангенциркуль ШЦ-1, ГОСТ160-80. | |

| 40 | Горизонтально-фрезерный станок 6Р80Г | Тиски станочные ГОСТ 14904-80. | Фреза торцовая, Æ40, Т15К6, ГОСТ 9304-69. Фреза двухуглавая несимметричная, Æ80,j° = 100°,j1° = 30°, Т15К6, ТУ 2-035-526-76. Фреза шпоночная немерная, Æ44,6, Т15К6, ТУ 25-035-858-82. Фреза шпоночная немерная, Æ15,7, Т15К6, ТУ 25-035-858-82. | Штангенциркуль ШЦ-1, ГОСТ160-80. | |

| 50 | Горизонтально-фрезерный станок 6Р80Г | Тиски станочные ГОСТ 14904-80. | Фреза шпоночная немерная, Æ27,7, Т15К6, ТУ 25- | Глубиномер индикаторный, ГОСТ 7661-67. | |

| 035-858-82. Фреза дисковая трехсторонняя Æ50,Т15К6, ГОСТ 3755-78. Фреза пазовая дисковая,Æ50, В=2, Т15К6, ГОСТ3964-69. Фреза пазовая дисковая,Æ63, В=7, Т15К6, ГОСТ 3964-69. | Штангенциркуль ШЦ-1, ГОСТ160-80. | ||||

| 60 | Горизонтально-фрезерный станок 6Р80Г | Тиски станочные ГОСТ 14904-80. | Фреза шпоночная немерная, Æ31,7, Т15К6, ТУ 25-035-858-82. Фреза дисковая трехсторонняя Æ50,Т15К6, ГОСТ 3755-78. Фреза пазовая дисковая,Æ50, В=3, Т15К6, ГОСТ 3964-69. Фреза пазовая дисковая,Æ63, В=8, Т15К6, ГОСТ 3964-69. | Глубиномер индикаторный, ГОСТ 7661-67. Штангенциркуль ШЦ-1, ГОСТ160-80. | |

| 70 | Вертикально-сверлильный станок 2Н135 | Тиски специальные. Стол поворотный горизонтально-вертикальный, РВК 7205-4003. | Сверла спиральные, Æ15, Æ6, Æ5, Æ3, Р6М5, ГОСТ 10903-77. Зенкеры цельные, Æ30, Æ28, Æ17, Æ11, Æ7, Æ6, Æ4, Т5К12, ГОСТ 21543-76. Метчик гаечный, Æ30, Т30К4, ГОСТ 1604-71. Метчик гаечный, Æ4, Т30К4, | Калибры. | |

| ГОСТ 1604-71. | |||||

| 90 | Плоскошлифовальный станок 3Г71М | Тиски станочные ГОСТ 14904-80. | Круг шлифовальный эльборовый 11А2, Æ60, ГОСТ 17123-79. | Головка измерительная 05ИГП. | |

| 100 | Плоскошлифовальный станок 3Г71М | Тиски станочные ГОСТ 14904-80. | Головка шлифовальная АW16х13 24А 25-Н СТ1 6 К А ГОСТ 2447-82. Головка шлифовальная АW45х13 24А 25-Н СТ1 6 К А ГОСТ 2447-82 | Головка измерительная 05ИГП. | |

| 110 | Плоскошлифовальный станок 3Г71М | Тиски станочные ГОСТ 14904-80. | Головка шлифовальная АW16х13 24А 25-Н СТ1 6 К А ГОСТ 2447-82. Головка шлифовальная АW45х13 24А 25-Н СТ1 6 К А ГОСТ 2447-82 | Головка измерительная 01ИГП. | |

| 120 | Плоскошлифовальный станок 3Г71М | Тиски станочные ГОСТ 14904-80. | Головка шлифовальная АW8х25 24А 25-Н СТ1 6 К А ГОСТ 2447-82. | Головка измерительная 05ИГП. | |

| 130 | Плоскошлифовальный станок 3Г71М | Тиски станочные ГОСТ 14904-80. | Головка шлифовальная АW8х25 24А 25-Н СТ1 6 К А ГОСТ 2447-82. | Головка измерительная 01ИГП. | |

6. Разработка технологических операций

Задача раздела - рассчитать такие режимы резания, которые обеспечили бы заданный выпуск деталей заданного качества с минимальными затратами.

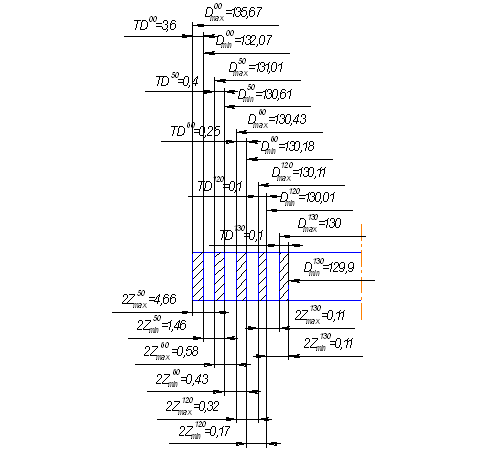

6.1 Определение режимов резанияПроведем расчет режимов резания на операцию 30 фрезерную.

На данной операции производится обработка наружных плоскостей, а так же пазов.

Режимы резания на обработку пов.3, 4, 5, 6,7. При обработке данных поверхностей используется торцовая фреза Æ40 мм. Для чернового фрезерования стали 19ХГН материалом фрезы выбираем твердый сплав Т15К6. Расчет режимов резания произведем согласно [5].

Скорость резания.

![]() , м/мин (6.1)

, м/мин (6.1)

где Cv, q, x, y, m, p,u - коэффициент и показатели степени, зависящие от параметров фрезерования; Кv - общий поправочный коэффициент; Т - период стойкости фрезы, мин.; D - диаметр фрезы, мм; t - глубина резания, мм; В - ширина фрезерования, мм; z - число зубьев фрезы; Syz - подача на зуб, мм.

CV = 332; q = 0,2; x = 0,1; y = 0,4; m = 0,2; u = 0,2; p = 0;

КV = КMVКПVКИV,

где КMV - коэффициент, учитывающий качество обрабатываемого материала;

КПV - коэффициент, учитывающий состояние поверхности заготовки;

КИV - коэффициент, учитывающий материал инструмента.

КV = 1,2.1,0.1,15 = 1,38;

Т = 120 мин.; D = 40мм; t = 1,5мм, В = 33мм; z = 10;

Sz = 0,09 мм,

м/мин.

м/мин.

Окружная сила резания.

![]() , Н (6.2)

, Н (6.2)

где Cр, q, x, y, w, u - коэффициент и показатели степеней, зависящие от параметров фрезерования;

n - частота вращения фрезы.

Cр = 825; q = 1,3; x = 1,0; y = 0,75; w = 0,2; u = 1,1;

![]() Н.

Н.

Мощность резания.

![]() , кВт (6.3),

, кВт (6.3), ![]() кВт.

кВт.

Режимы резания на обработку пов.17, 18. При обработке данных поверхностей используется двухуглавая фреза Æ80 мм. Для чернового фрезерования стали 19ХГН материалом фрезы выбираем твердый сплав Т15К6.

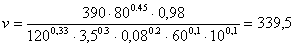

Скорость резания.

CV = 390; q = 0,45; x = 0,3; y = 0,2; m = 0,33; u = 0,1; p = 0,1;

КV = 0,98;

Т = 120 мин.; D = 80 мм; t = 3,5 мм, В = 60 мм; z = 10;

Sz = 0,08 мм,

м/мин.

м/мин.

Окружная сила резания.

Cр = 47; q = 1,1; x = 0,9; y = 0,8; w = 0,1; u = 1,1;

![]() Н.

Н.

Мощность резания.

![]() кВт.

кВт.

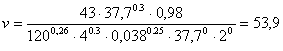

Режимы резания на проточку паза с пов.34, 35, 36. При получении данного паза используется шпоночная фреза Æ37,7 мм. Для чернового фрезерования стали 19ХГН материалом фрезы выбираем твердый сплав Т15К6.

Скорость резания.

CV = 43; q = 0,3; x = 0,3; y = 0,25; m = 0,26; u = 0; p = 0; КV = 0,98;

Т = 120 мин.; D = 37,7 мм; t = 4 мм, В = 37,7 мм; z = 2; Sz = 0,038 мм,

м/мин.

м/мин.

Окружная сила резания.

Cр = 101; q = 1,1; x = 0,88; y = 0,75; w = 0; u = 1,0;

![]() Н.

Н.

Мощность резания.

![]() кВт.

кВт.

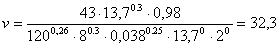

Режимы резания на проточку паза с пов.37, 38, 39. При получении данного паза используется шпоночная фреза Æ13,7 мм. Для чернового фрезерования стали 19ХГН материалом фрезы выбираем твердый сплав Т15К6.

Скорость резания.

CV = 43; q = 0,3; x = 0,3; y = 0,25; m = 0,26; u = 0; p = 0;

КV = 0,98;

Т = 120 мин.; D = 13,7 мм; t = 8 мм, В = 13,7 мм; z = 2;

Sz = 0,038 мм,

м/мин.

м/мин.

Окружная сила резания.

Cр = 101; q = 1,1; x = 0,88; y = 0,75; w = 0; u = 1,0;

![]() Н.

Н.

Мощность резания.

![]() кВт

кВт

Назначим режимы резания на операцию 100 шлифовальную, где производится шлифовка пазов.

Режимы резания на обработку пов.34, 35, 36. При обработке данных поверхностей используется шлифовальная головка Æ45 мм. Назначение режимов резания произведем согласно [5].

Скорость круга.

Vк = 25 м/с.

Скорость заготовки.

Vз = 4 м/с.

Глубина шлифования.

t = 0,02 мм.

Мощность шлифования.

![]() , кВт (6.4)

, кВт (6.4)

где b - ширина шлифования, мм;

СN, r, x, z - коэффициент и показатели степеней, зависящие от показателей шлифования.

СN = 0,59; r = 0,7; x = 0,5; z = 0,6; b = 45.

![]() кВт.

кВт.

Режимы резания на обработку пов.37, 38, 39. При обработке данных поверхностей используется шлифовальная головка Æ16 мм.

Vк = 25 м/с; Vз = 4 м/с; t = 0,02 мм; b = 16; СN = 0,59; r = 0,7; x = 0,5; z = 0,6;

![]() кВт.

кВт.

Нормирование ТП - это установление технически обоснованных норм времени на обработку детали. Норма времени - регламентированное время выполнения заданного объема работ в определенных условиях исполнителем заданной квалификации. Время выполнения технологической операции в серийном производстве оценивается штучно-калькуляционным временем, рассчитываем по формуле [3]:

Тш-к = Тп-з/n + Тшт, (6.5)

где Тп-з - подготовительно-заключительное время, мин; Тшт - штучное время обработки, мин; n - размер партии для запуска, дет.

![]() , (6.6)

, (6.6)

где a - периодичность запуска деталей, при запуске два раза в месяц а = 24; F - число рабочих дней в году, F=276.

n = 2000∙24/276 = 173 дет.

Тшт = То + Твс + Тт. о + Тот, (6.7)

где То - основное время обработки, мин;

Твс - вспомогательное время, мин;

Тт. о - время технического обслуживания, мин;

Тот - время на отдых и личные надобности.

Основное время обработки определяется:

То = lр. х/Sм, (6.8)

где lр. х - длина рабочего хода, мм;

Sм - минутная подача, мм/мин.

Длина lр. х складывается из длины обрабатываемой поверхности, lн. д - длины недохода, расстояние до начала обработки которое инструмент проходит на рабочей подаче (режет воздух), lc. х - длина схода инструмента (перебег). Данные величины взяты с чертежа наладки, рассчитываемые по схеме обработки и нормативам.

Вспомогательное время складывается из времени на установку, закрепление и снятие заготовки, времени на приемы управления и из времени на измерение детали. Времена Тт. о и Тот. принимаются по нормативам [3].

Определим нормы времени на операции 30 фрезерной. При обработке поверхностей 3, 4, 5, 6, 7:

ТО = 247,5/900= 0,28 мин.

При обработке поверхностей 18, 17:

ТО = 55/640= 0,1 мин.

При обработке поверхностей 34, 35, 36:

ТО = 151/34,2= 4,41мин.

При обработке поверхностей 37, 38, 39:

ТО = 55/34,2= 1,61мин.

Найдем основное технологическое время на операции:

ТО = 0,28 + 0,1 + 4,41 + 1,61 = 6,4 мин.

Времена Тт. о и Тот принимаем равными 8% от TО.

Тт. о + Тот = 0,08. ТО = 6,4.0,08 = 0,51 мин.

Вспомогательное время на детали с подводом инструмента к детали, снятие детали, на приемы управления [3]: Твс. = 0,09. Штучное время на операции: Тшт. = 6,4 + 0,09 + 0,51 = 7 мин. Подготовительно-заключительное время [3]: ТП-З = 20 мин. Найдем штучно-калькуляционное время на операции:

Тш-к = 20/173 + 7 = 7,12 мин.

Нормы времени на остальные операции определим по методике, представленной в [3], где основное технологическое время ТО и штучное время Тшт. определяется в зависимости от вида обработки, диаметра и длины обработки, а штучное время Тшт. зависит от коэффициента j (в зависимости от вида станка: для фрезерных - j = 1,51; для шлифовальных - j = 1,55; для сверлильных - j = 1,3):

Тшт = j · То (6.9)

Похожие работы

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

... и допусков проставляют на операционных эскизах обработки. При выполнении размерного анализа студенты пользуются знаниями, полученными при изучении курсов "Основы взаимозаменяемости, стандартизации и технических измерений", " Основы технологии машиностроения", и указаниями [2, с. 550-633; 7, c. 10l-113; 8, с. 126-142; 9, с. 49-55; 16; 23, с. 127-141 и др.] П р и м е р 9. Расстояние между торцом ...

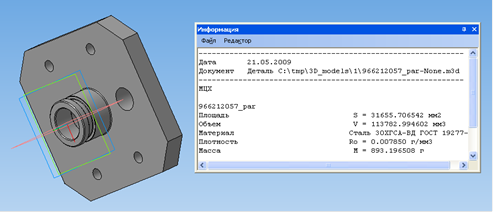

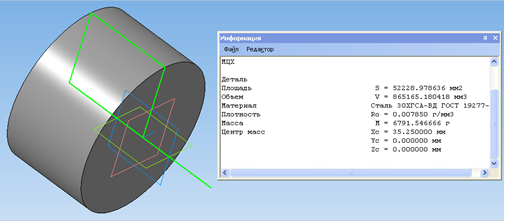

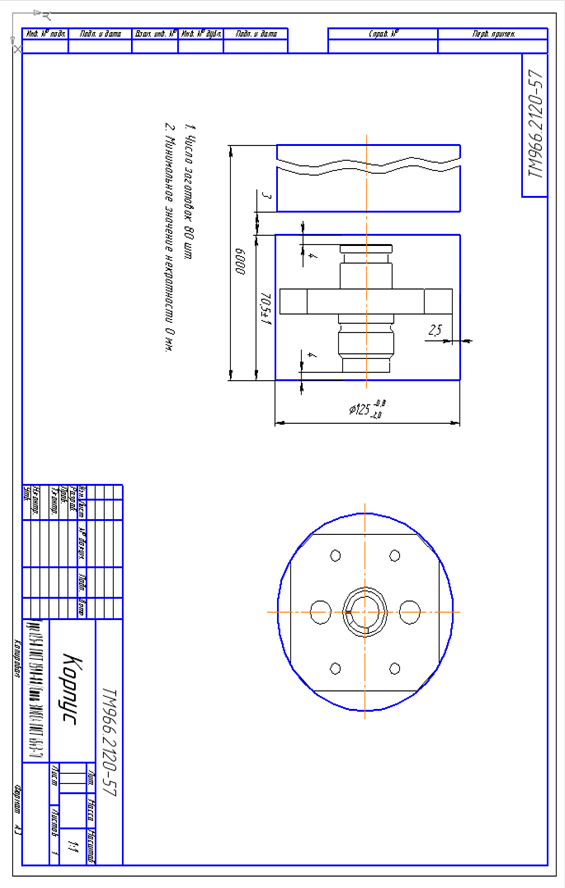

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

0 комментариев