Навигация

Механизм превращения сероводорода в элементарную серу

4.2 Механизм превращения сероводорода в элементарную серу

Получение элементарной (товарной) серы из кислых газов основано на окислении сероводорода. Наиболее общепринятым считается двухстадийное окисление сероводорода в серу. В первой стадии кислый газ смешивается с воздухом, при этом часть сероводорода окисляется в SO2 по реакции

Н2S + 1,5О2 ⇄ Н2О + SO2 + Q (4.1)

Во второй стадии SO2 окисляются до элементарной серы.2Н2S + SО2 ⇄ 2Н2О + 3/n Sn + Q (4.2)

где n – число атомов в молекуле, n = 2-8

Q – теплота реакции.

Одновременно в процессе протекает также реакций прямого окисления Н2S в серу.

Н2S + 0,5О2 → Н2О + S + Q (4.3)

Описанные в технической литературе данные реакции именуются реакциями Клауса, по имени ученого, предложившего их механизм /16/.

Основная часть тепла, получаемая по реакции Клауса на промышленных установках, рекуперируются, за счет чего производится водяной пар. Наряду с реакциями (4.1) – (4.3) при взаимодействии Н2S с кислородом и природным газом, протекают также следующие реакции:

СО2 + Н2S → COS + Н2О (4.4)

СН4 + 2S2 → CS2 + 2Н2 (4.5)

СО2 + Н2S ⇄ CO + Н2О + СОS (4.6)

СО + Н2О ⇄ Н2О + СО2 (4.7)

Установки получения серы, основанные на реализации реакции (4.1) – (4.3), в технической литературе принято называть установками Клауса. В общем случае установка Клауса включает в себя термическую и каталитическую ступени.

В термической ступени сероводород сгорает в присутствии воздуха. При этом преимущественно образуются элементная сера и диоксид серы. Температура горения прежде всего зависит от концентрации Н2S в кислом газе и составляет 900-1200оС. Эта температура зависит также от соотношения "воздух: кислый газ", которое, как правило, поддерживается на уровне 1,7-1,9. Степень конверсии Н2S в элементную серу в термической ступени должна быть как выше, то есть ближе к термодинамическому уровню.

При пониженных значениях степени конверсии на термической ступени, при сохранении общего значения этого параметра в целом по установке увеличивается нагрузка на каталитические ступени.

Одним из основных факторов, оказывающих влияние на эффективность работы термической ступени, является продолжительность пребывания в ней газа τs. Зависимость между τs и степенью конверсии Н2S в S для реактора-генератора подробно изучена П.А.Теснер и др. /16, 29/.

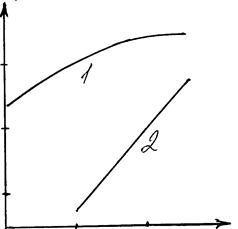

Степень конверсии Н2S в серу зависит также от температуры в реакторе: чем выше температура, тем выше степень конверсии Н2S. Это хорошо видно из графической зависимости, представленной на рисунке 12, полученной на установке Калуса Мубаренского ГПЗ /16/. Практическая степень превращения Н2S в серу в реакторе составляет не более 60-65%.

Дальнейшая конверсия Н2S в серу происходит в каталитических ступенях установки Клауса – в конверторах.

Основным параметром, влияющим на степень конверсии Н2S, является соотношение расходов воздуха и кислого газа на выходе из реакционной печи, оно должно обеспечивать объемное соотношение Н2S : SO2 на входе газа в конвертор, равное 2 : 1. Любое отклонение от данного соотношения влечет за собой снижение выхода элементарной серы.

|

|

1 – теоретическая; 2 – по данным обследования.

Рисунок 12. Зависимость конверсии Н2S в реакторе-печи от температуры

|

|

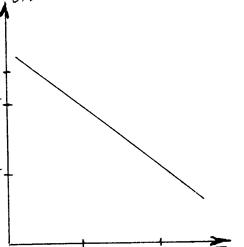

Рисунок 13. Зависимость степени конверсии Н2S от температуры в конверторе

На процесс превращения Н2S в элементарную серу заметное влияние оказывают и такие факторы, как длительность поддержания высокой температуры продуктов сгорания, температура газа на входе в каталитическую ступень, объемная скорость газа конверторе и т.д. В конверторах наблюдается обратная зависимость между выходом серы и средней температуры процесса. Характер этой зависимости представлен на рисунке 16, минимальное значение температуры устанавливают таким образом, чтобы исключить конденсацию паров серы на поверхности катализатора. Катализаторы используют на практике для интенсификации процесса конверсии. В качестве катализаторов широкое применение получили бокситы.

Природные бокситы в основном состоят из гидроксидов алюминия и оксидов железа. Они содержат также кремнезем (SiO2), оксиды титана (TiO2), кальция (СаО), магния (MgO), марганца (MnO), фосфора (Р2О5) и другие соединения.

Широкое использование бокситов в качестве катализаторов было обусловлено в первую очередь их дешевизной. Однако из-за таких недостатков, как непостоянство состава, недостаточно развитая поверхность и устойчивость против дезактивации на установках Клауса, со временем бокситы были заменены другими катализаторами, например, активированным оксидом алюминия. Этот катализатор имеет большое число макропор, что обеспечивает его повышенную реакционную способность. Катализаторы иногда содержат также ряд других соединений, специально добавляемых для повышения активности. Основные показатели катализаторов, применяемых зарубежными фирмами, приведены в таблице 13.

Таблица 13

Характеристика катализаторов зарубежных стран

| Марка | Размеры, мм | Насыпная масса, кг/л | Пористость, см3/г | Удельная поверхность м2/г | Потери при прокаливании, % | ||||||||

| BASF | 10-24 | 1,3 | 0,25 | 70 | 5-10 | ||||||||

| Procel | 10-24 | 0,85 | 0,22 | 88 | 1,0 | ||||||||

| Pechiney BXS | 10 | 0,80 | 0,35 | 300 | 7,5 | ||||||||

| BASF CLS | 9 | 0,75 | 0,60 | 275 | 4,6 | ||||||||

| Pechiney | 5-10 | 0,80 | 0,40 | 300 | 0,08 | ||||||||

| Pechiney CР | 4-6 | - | - | 260 | 4,0 | ||||||||

| Pechiney А | 2-5 | - | 0,40 | 345 | 3-5 | ||||||||

| Марка | Состав, % (масс.) | Рабочая температура, оС |

| |||||||||

| Al2O3 | SiO2 | Fe2O4 | TiO2 | Na2O |

| |||||||

| BASF | 64 | 3,5-6,5 | 20-24 | 2-3 | - | 320 |

| |||||

| Procel | 65 | 1,5 | 3,0 | - | - | 230-260 |

| |||||

| Pechiney BXS | 86 | 4,0 | 2,5 | - | 0,06 | 230-260 |

| |||||

| BASF CLS | 93-96 | 0,2 | 0,2 | - | - | 220-240 |

| |||||

| Pechiney | 99 | 0,04 | 0,05 | - | - | 220-240 |

| |||||

| Pechiney CР | 95 | - | - | - | - | - |

| |||||

| Pechiney А | 94 | 0,02 | 0,04 | - | 1,0 | - |

| |||||

Активность катализаторов снижается в результате изменения их структуры, отложения на их поверхностях различных примесей, сульфатирования оксида алюминия и т.д. Поэтому периодически (1 раз в 3-4 года) производится полная замена катализатора.

0 комментариев