Навигация

Движущая сила массопередачи

3.3.2 Движущая сила массопередачи

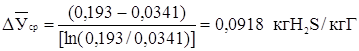

Движущая сила в соответствии с уравнением (3.1) может быть выражена в единицах концентраций как жидкой, так и газовой фаз. Для случая линейной равновесной зависимости между составами фаз, принимая модель идеального вытеснения в потоках обеих фаз, определим движущую силу в единицах концентрации газовой фазы /19/.

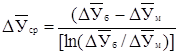

(3.14)

(3.14)

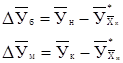

где ![]() и

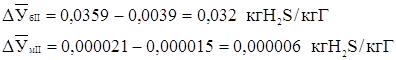

и ![]() - большая и меньшая движущие силы на входе потоков в абсорбер и на выходе из него, кг Н2S/кгГ, в соответствии с рисунками

- большая и меньшая движущие силы на входе потоков в абсорбер и на выходе из него, кг Н2S/кгГ, в соответствии с рисунками

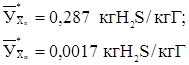

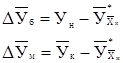

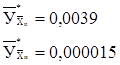

В данном случае

где ![]() и

и ![]() - концентрации Н2S в природном газе, равновесные с концентрациями в жидкой фазе (поглотителе) соответственно на входе и выходе абсорбера, в соответствии с рисунком

- концентрации Н2S в природном газе, равновесные с концентрациями в жидкой фазе (поглотителе) соответственно на входе и выходе абсорбера, в соответствии с рисунком

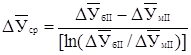

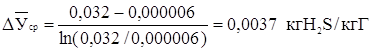

Движущая сила массопередачи для второй ступени определяется по формуле:

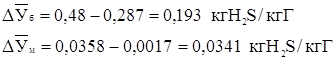

(3.15)

(3.15)

где ![]() и

и ![]() – большая и меньшая движущие силы на входе и выходе во вторую ступень абсорбера, кг Н2S/кгГ, в соответствии с рисунками

– большая и меньшая движущие силы на входе и выходе во вторую ступень абсорбера, кг Н2S/кгГ, в соответствии с рисунками

где ![]() и

и ![]() – концентрации остаточных Н2S в природном газе, равновесные с концентрациями в жидкой среде, соответственно на входе и выходе второй ступени абсорбера, в соответствии с рисунком

– концентрации остаточных Н2S в природном газе, равновесные с концентрациями в жидкой среде, соответственно на входе и выходе второй ступени абсорбера, в соответствии с рисунком

3.3.3 Коэффициент массопередачи

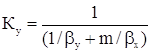

Коэффициент массопередачи Ку находят по уравнению аддитивности фазовых диффузионных сопротивлений /19/.

(3.16)

(3.16)

где ![]() и

и ![]() - коэффициенты массоотдачи соответственно в жидкой и газовой фазах, кг/(м2 · с); m – коэффициент распределения, кгМ/кгГ.

- коэффициенты массоотдачи соответственно в жидкой и газовой фазах, кг/(м2 · с); m – коэффициент распределения, кгМ/кгГ.

Для расчета коэффициентов массопередачи необходимо выбрать тип насадки и рассчитать скорости в абсорбере. При выборе типа насадки для проведения массообменных процессов, как описано выше, руководствуются следующими соображениями /5, 19, 20, 21/:

во-первых, конкретными условиями процесса – нагрузками по газу, жидкости, различиями в физических свойствах систем, наличием в потоках жидкости и газа механических примесей, поверхностью контакта фаз в единице объема аппарата и т.д.;

во-вторых, особыми требованиями к технологическому процессу – необходимостью обеспечить небольшой перепад давления в колонне, широкий интервал изменения устойчивости работы, малое время пребывания жидкости в аппарате и т.д.

в-третьих, особыми требованиями к аппаратурному оформлению – создание единичного или серийно выпускаемого аппарата малой или большой единичной мощности, обеспечение возможности работы в условиях сильно коррозионной среды, создание условий повышенной надежности и т.д.

В нефтегазоперерабатывающей промышленности особое значение при выборе насадки имеют следующие факторы: малое гидравлическое сопротивление абсорбера, возможность быстро и дешево удалять с поверхности насадки отлагающийся шлам и т.д. в данном случае, когда газ очищается под повышенным давлением, гидравлическим сопротивлением можно пренебречь. Поэтому наиболее эффективна насадка, имеющая меньший эквивалентный диаметр, а следовательно, меньший коэффициент свободного объема и большую удельную поверхность. В промышленной аппаратуре чаще всего используются кольцевая насадка и дробленный кусковый материал.

В рассматриваемом случае для первой ступени выберем керамические кольца Рашига в навал размером 10х10х1,5 мм. Удельная поверхность насадки а = 440 м2/м3, свободный объем Е = 0,7 м3/м3, эквивалентный диаметр dэ = 0,006 м, насыпная плотность ρ = 700 кг/м3, число штук 700000 в 1 м3 /20/.

Для второй ступени абсорбции рекомендуется выбрать самую дешевую, но тем не менее надежную деревянную хордовую насадку, размером 10х100 мм с шагом в свету 10 мм. Удельная поверхность насадки а = 100 м2/м3; свободный объем Е = 0,55 м3/м3, эквивалентный диаметр dэ = 0,022 м, насыпная плотность ρ = 210 кг/м3 /20/.

0 комментариев