Навигация

Предлагаемая технологическая схема очистки природных газов КНГКМ от кислых газов

2.3.2 Предлагаемая технологическая схема очистки природных газов КНГКМ от кислых газов

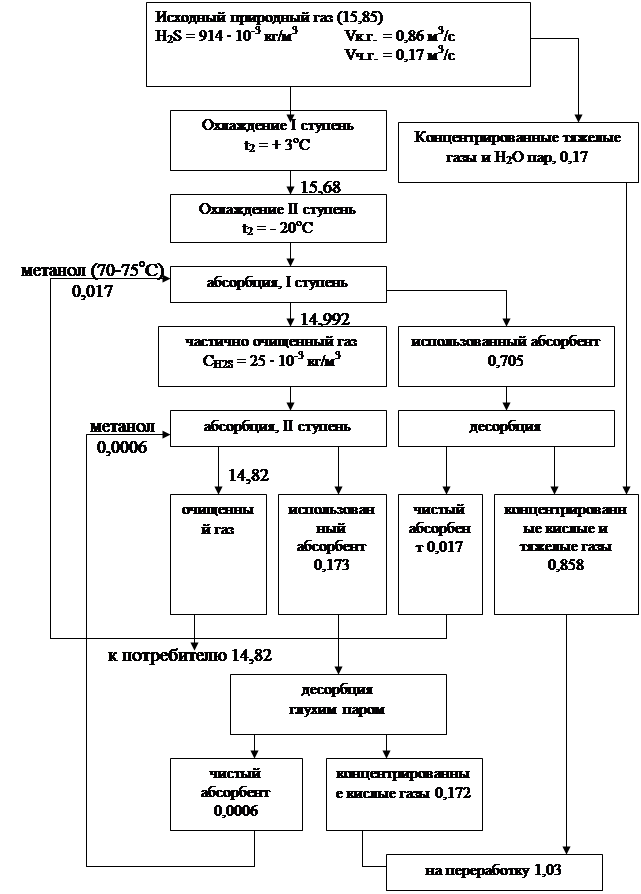

Природный газ КНГКМ с высоким содержанием кислых газов после предварительной переработки на установке промысловой подготовки газа, в соответствии с рисунком 9, со скоростью 15,85 м3/сек и давлением 2,3-2,45 МПа и концентрацией 914 ∙ 10-3 кг/м3 направляется на первую стадию охлаждения, где газ охлаждается до температуры плюс 3оС. На этой стадии конденсируется основная часть тяжелых газов и водяных паров, далее газ проходит вторую стадию охлаждения, здесь газ охлаждается до минус 20оС, после чего газ направляется на первую ступень очистки. Очистку производят абсорбцией газа метанолом, охлажденным до температуры минус 70-75оС. При этом из газа удаляется основная часть Н2S и часть СО2, остаточная часть тяжелых углеводородов и основная часть органических соединений серы. Далее газ поступает на вторую ступень абсорбции. На этой ступени для абсорбции газа подают небольшой поток тщательно отрегенерированного метанола при температуре минус 60-65оС. На этой стадии из газа удаляется основная часть остаточного СО2 и практически все остаточное количество органических сернистых соединений. После второй ступени очистки очищенный газ отвечает требованиям ГОСТ и направляется потребителям.

Насыщенный на первой ступени очистки метанол направляется на двухступенчатую регенерацию. Регенерацию осуществляют снижением давления. На первой ступени регенерации давление снижается до 0,1 МПа, при этом метанол за счет испарения абсорбированных газов охлаждается до минус 33-36оС.

На второй ступени давление снижается до 0,02 МПа и температура абсорбента снижается до минус 70-75оС, на этой ступени выделяются практически все остаточные газы, после чего абсорбент возвращается на первую ступень очистки газа. Кислые газы отправляются на установку переработки кислых газов.

Со второй ступени очистки метанол (отдельно от метанола первой ступени) подается на регенерацию. Регенерацию производят отпаркой кислых газов при температуре 60-65оС обогревом глухим паром. При этом процессе происходит полная регенерация метанола. После чего отрегенерированный метанол, пройдя стадию охлаждения до температуры минус 60-65оС, подается на вторую ступень очистки газа.

Рисунок 6. Технологическая схема очистки природного газа КНГКМ от кислых газов (м3/с)

Концентрированные кислые газы, полученные при регенерации метанола, общим потоком подаются на установку переработки кислых газов с получением товарной серы.

Из практики известно, что в промышленных условиях при очистке природного газа от кислых газов метанолом с последующим выделением кислых газов при регенерации, получают концентрированный кислый газ, содержащий 58% Н2S, 40,5% СО2, 1% СН4 и 0,5 Н2О /18/.

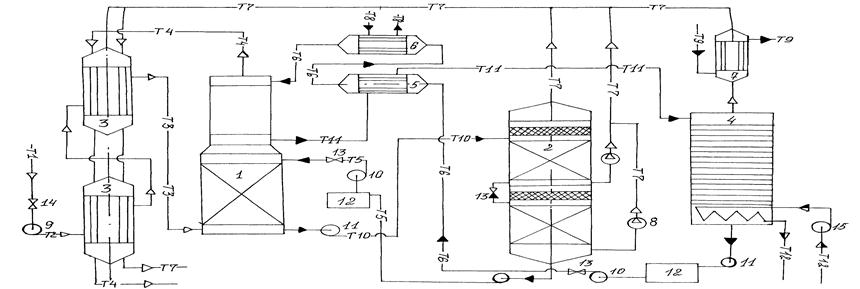

2.3.3 Аппаратурно-технологическая схема очистки природного газа КНГКМ

Очищенный газ с установки подготовки газа под давлением 2,3-2,45 МПа, в соответствии с рисунком 7, подается на две ступени кожухотрубных теплообменников (3), включенных последовательно, где осуществляется охлаждение газа при помощи охлажденного очищенного газа и кислых газов. Теплообменники выполнены из коррозионностойких металлов по ГОСТ 15118-79 и 15120-79. Теплообменники рассчитаны на скорость газа объемом 15,85 м3 в секунду и на давление до 2,5 МПа, перед входом в теплообменник ставится расходомер газа. На первой ступени теплообменников температура газа снижается до плюс 3оС, при этом конденсируются тяжелые фракции углеводородов, содержащие сероорганические соединения, а также основная масса водяных паров. Во второй ступени теплообменников газ охлаждается до минус 20оС и при этой температуре поступает в нижнюю часть двухступенчатого насадочного абсорбера (1), работающего при давлении 2,0 МПа. На первой ступени очистки газ конденсирует с основным потоком метанола, охлажденного до температуры минус 70-75оС.

При этом из газа практически полностью удаляются Н2S, остаточные тяжелые углеводороды, значительное количество СО2 и органических соединений серы.

Колонна выполнена согласно требованиям ГОСТ 12.2.003-91 и ОСТ 26.231-79, из антикоррозионной стали марки Х18Н10Т.

За счет теплоты абсорбции температура метанола понижается до минус 45оС. Далее частично очищенный газ из первой ступени поступает на вторую ступень очистки, где контактирует с небольшим потоком отрегенерированного метанола, подаваемого в колонну при температуре минус 60-65оС. На этой стадии ступени из газа удаляется большая часть остаточной СО2 и практически все остаточное количество органических соединений.

Насыщенный на первой ступени очистки газа метанол направляется в десорбер (2). Десорбер представляет собой колонну из двух секций, выполненную из антикоррозионной легированной стали марки ОХ13, согласно ГОСТ 12.2.003-91. Производительность десорбера рассчитана на пропуск 17,5 м3 в секунду газометанольной смеси. На первой ступени, когда давление снижается до 0,1 МПа, метанол за счет испарения абсорбированных газов охлаждается до минус 33-36оС, а на второй ступени, когда давление снижается до 0,1 МПа, температура метанола дополнительно снижается до минус 70-75оС. Из насыщенного метанола выделяются практически все абсорбированные газы, после чего абсорбент направляется на очистку газа, в абсорбционную колонну (1), а концентрированные кислые газы, вместе с выделившимися со стадии охлаждения, тяжелыми углеводородами поступает на установку Клауса, для получения элементарной серы.

Снижение давления в колонне регенерации метанола с первой ступени абсорбции газа осуществляют вакуум-насосами (8) типа ВВН (химически стойкого) путем отсоса кислых газов.

Насыщенный метанол со второй ступени очистки газа выводится из нижней части второй секции абсорбера (1) и подается через рекуперативный теплообменник (5) в регенератор (4). Регенерируют метанол путем отпарки кислых газов при температуре плюс 60-65оС обогревом глухим паром в обычной насадочной или тарельчатой колонне. Производительность колонны по жидкогазовой составляет 5,342 м3 в секунду. Отрегенерированный метанол охлаждается последовательно в рекуперативном теплообменнике (5), выполненном по ГОСТ 12067-80 и испарителе (6) до температуры минус 60-65оС и подается в верхнюю часть второй ступени очистки.

Энергия в данном процессе расходуется на покрытие потерь холода, на абсорбцию паров воды и частично Н2S и СО2. Большая часть энергии, расходуемой на получение холода для отвода тепла абсорбции кислых компонентов, компенсируется при десорбции кислых компонентов, однако часть извлекаемых примесей десорбируется при нагревании раствора выше температуры окружающей среды. Поэтому коэффициент полезного использования холода при десорбции не превышает 60-80% /7, 8/.

Спецификация аппаратурной схемы очистки природного газа: 1 – двухступенчатый абсорбер (1); 2 – вакуум колонна (1); 3 – теплообменник (2); 4 – колонна-ректификационная (1); 5 – теплообменник-рекуперативный(1); 6 – испаритель (холодильник) (1); 7 – холодильник водный (1); 8 – вакуум-насос (2); 9 – компрессор (1); 10 – насос подачи метанола (2); 11 – насос откачки метанола (3); 12 – емкость метанола(2); 13 – вентиль регулируемый (3); 14 – вентиль запорный (1); 15 – насос подачи пара (1); Т1 – трубопровод, подающий природный газ на очистку; Т2 – трубопровод сжатого природного газа; Т3 – трубопровод охлажденного природного газа; Т4 – очищенный природный газ; Т5 – оборотный метанол в I ступень; Т6 – трубопровод, подающий оборотный метанол во II ступень; Т7 – газ кислый, концентрированный; Т8 – хладагент; Т9 – трубопровод холодной воды; Т10 – метанол оборотный (возврат, I ступень); Т11 – метанол оборотный (возврат, II ступень); Т12 – глухой пар

Рисунок 7. Аппаратурная технологическая схема очистки природного газа КНГКМ от кислых газов

Потери метанола от испарения, обусловленные значительным давлением паров метанола даже при низких давлениях /6/, можно значительно увеличить, если на выходе очищенного газа из второй ступени абсорбера поставить каплеуловитель из пористых материалов или с помощью других приспособлений.

0 комментариев