Навигация

Расчет фонда времени рабочих и оборудования

1.1 Расчет фонда времени рабочих и оборудования

Определяем действительный годовой фонд времени рабочего:

Календарный фонд 2006 года - 365 дней.

Номинальный фонд получаем путем вычитания из календарного фонда выходных и праздничных дней

Эффективный фонд рабочего времени определяем по формуле:

Fдр = [Fk-(П+В+Н+О)]* Fсм -8

Fk - Календарный фонд времени

П - Праздники

В – Выходные

Н – Невыходы на работу в связи с болезнью и другими неуважительными причинами, принимаем равный 6 дней.

О – Отпуска, принимаем равными 26 дней

Fсм – Продолжительность смены, принимаем 8 часов.

8- Предпраздничные дни

Действительный годовой фонд времени работы оборудования

Fдс = [Fk – (П+В)] *Fсм * Ксм -16

16 – Предпраздничные дни

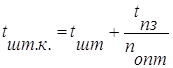

Для определения трудовой емкости работ рассчитываем штучно - калькуляционное время по формуле:

nопт – оптимальный размер партии деталей, т.е. то их количество, которое запускается в обработку с одной наладки оборудования.

Для расчета nопт определяем nmin по формуле:

К- коэффициент наладки для серийного производства (принимаем равный 20)

nопт – получаем путем округления nmin до целого круглого числа в большую сторону, на которое годовая программа делится без остатка.

Fдр = [Fk-(П+В+Н+О)]* Fсм -8

Fдр. = [365-(12+105+26+6)]*8-8=1720 (ч.)

Fдс. = [365-(12+105)]*2*8-16=3952 (ч.)

∑tпз. = 34+24+35+42= 135

∑tшт. = 24+14+25+28 =91

nmin. = ∑tпз.*K/∑tшт. = (135*20)/91 = 29,4

nопт. = 40 оптимальный размер партии деталей.

tшт.к. токарная = 24+34/40=24,85 мин.

tшт.к. сверлильная = 14+24/40=14,6 мин.

tшт.к. фрезерная = 25+35/40=25,875 мин.

tшт.к. шлифовальная =28+42/40=29,05 мин.

24,85*11000/60=455,83

14,6*11000/60=2676,6

25,875*11000/60=4743,75

29,05*11000/60=5325,83

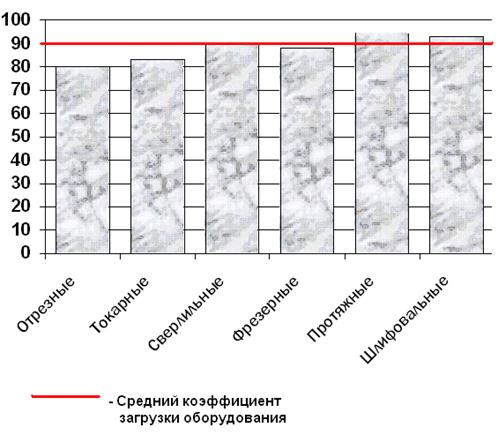

1.2 Расчет потребного количества оборудования и определение его загрузки

Исходя из трудоемкости обработки годового выпуска изделий с учетом дополнительной программы, для каждой группы станков рассчитывается потребное количество станков по формуле:

Срасч=![]() ; Кз=

; Кз=![]() ; Кз ср= ∑Срасч / ∑Сприн

; Кз ср= ∑Срасч / ∑Сприн

Т - трудоемкость работ по видам для деталей

Fдс - действительный фонд работы оборудования

Срасч. т=17555,83/3952=4,4 Кз=4,4/5=0,88

Срасч. с=15676,6/3952=3,9 Кз=3,9/4=0,98

Срасч. ф=16743,75/3952=4,2 Кз=4,2/5=0,84

Срасч. ш=17025,83/3952=4,3 Кз=4,3/5=0,86

Кз ср.=16,8/19=0,88

|

Расчет потребного количества оборудования и коэффициент его загрузки

Таблица 1.3

| № п/п | Типы станков | Трудоемкость на годовую программу по разрядам и видам работ | Действительный фонд времени работы оборудования в часах | Расчетное количество станков | Принятое количество станков | Коэффициент загрузки оборудования |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Токарное | 17555,83 | 3952 | 4,4 | 5 | 0,88 |

| 2 | Сверлильное | 15676,6 | 3952 | 3,9 | 4 | 0,98 |

| 3 | Фрезерное | 16743,75 | 3952 | 4,2 | 5 | 0,84 |

| 4 | Шлифовальное | 17025,83 | 3952 | 4,3 | 5 | 0,86 |

| Итого: | 67002,01 | 16,8 | 19 | 0,88 |

Похожие работы

... W тр = 1,1 * 83,48 = 91,828 кВт. По рассчитанной мощности подбираем трансформатор ТМ - 100/6. Таблица 12 - Технико-экономические показатели Показатели Ед. измерения Величина показ. Примечание Площадь проектируемого здания м2 1080 Fп Площадь строительной площадки м2 1190 F Площадь застройки временных зданий м2 133,29 Fв Протяженность временных ...

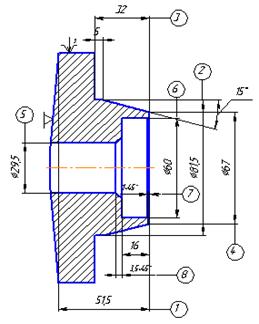

... 86,5 7 400 000 8770000 9460000 Примечание: Затраты на транспортировку и монтаж станков в среднем 15% от его стоимости. 5.2 Разработка плана расположения оборудования на участке Участок механической обработки детали «Стакан» располагается в пролете шириной 12 м и шагом колонн 6 м. Так как производство среднесерийное, то планировку участка осуществляем по порядку технологических операций, ...

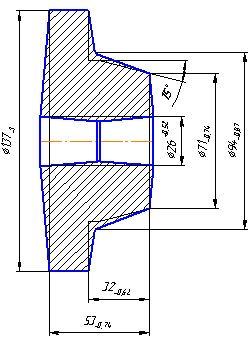

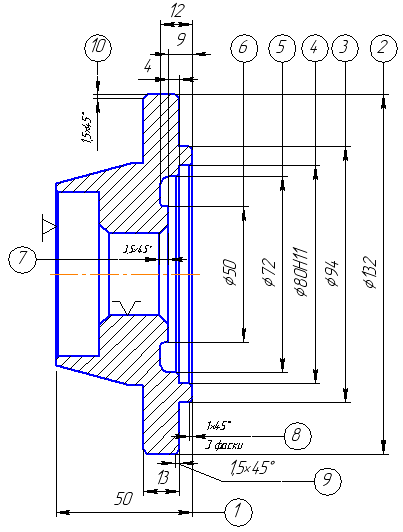

... заготовки Штамповка 5. Масса заготовки 2,309 кг. 6. Годовая программа выпуска 15000 7. Режим работы 2 смены 8. Продолжительность смены8 часов 9. Коэффициент загрузки участка 0,4 10.Технологический процесс изготовления детали Таблица 1. Таблица 1 № Наименование операции Тип обору-дования Норма времени Разряд работ Мощность Электродвигателя, (кВт) tшт, мин. tо, ...

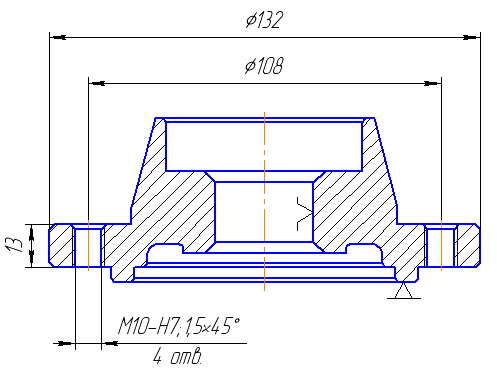

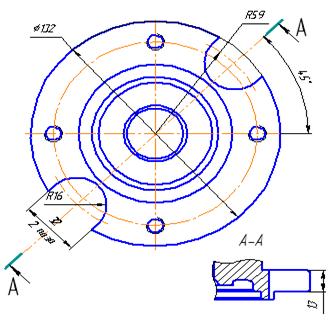

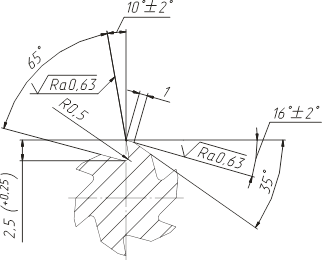

... о средствах технологического оснащения. Разработка технологического процесса произведена для изготовления детали “Стакан”, конструкция которой отработана на технологичность. В основе проектирования технологического процесса механической обработки использованы технологический и экономический принципы; в соответствии с ними разрабатываемый технологический процесс должен обеспечить выполнение всех ...

0 комментариев