Навигация

Расчет заработной платы производственных рабочих на одну деталь «стакан»

2.2.4 Расчет заработной платы производственных рабочих на одну деталь «стакан»

Таблица 2.6

| № п/п | Наименование | Тарифный разряд | Единицы измерения | Значение |

| 1 | Нормированное время на деталь по разрядам | III IV | мин. | 40,47 58,9 |

| 2 | Минутная тарифная ставка | III IV | руб./мин. | 0,233 0,267 |

| 3 | Тарифная заработная плата по разрядам | III IV | руб. | 9,43 14,39 |

| 4 | Итого заработная плата тарифная | руб. | 23,82 | |

| 5 | Премия | руб. | 7,146 | |

| 6 | Доплата | руб. | 2,382 | |

| 7 | Заработная плата основная | руб. | 33,348 | |

| 8 | Заработная плата дополнительная | руб. | 4 | |

| 9 | Отчисления на социальные нужды | руб. | 9,79 |

1) III=14,6+25,875=40,475

IV=24,85+29,05=53,9

2) III=14/60=0,233

IV=16/60=0,267

3) III=40,475*0,233=9,43

IV=53,9*0,267=14,39

4) ФЗПтар=9,43+14,39=23,82

5) П=23,82*0,3=7,146

6) Д=23,82*0,1=2,382

7) ЗПосн=23,82+7,146+2,382=33,348

8) ЗПдоп=33,348*0,12=4,00176

9) ЗПгод=33,348+4,00176=37,34976

10) ОСН=37,34976*0,262=9,79

2.3 Расчет стоимости основных производственных фордов и амортизационных отчислений

1. Расчет стоимости здания производим следующим образом:

![]()

Изд. = 1000*416 = 416000 руб.

2. Стоимость оборудования производим следующим образом:

И об. = стоимость станков * количество станков данной группы

Токарный –200000 руб.

Сверлильный – 150000 руб.

Фрезерный - 220000 руб.

Шлифовальный - 250000 руб.

И об. ток. = 5*200000= 1000000 руб.

И об. свер. =4*150000= 600000руб.

И об. фрез. =5*220000= 1100000 руб.

И об. шлиф. =5*220000= 1250000 руб.

И об. = 3950000

3. Стоимость транспортных средств принимаем в размере 10% от стоимости зданий

С трансп. ср-в. = 614550*0.1 = 61455 руб.

4.Стоимость инструментов и приспособлений принимаем в размере 10% от стоимости оборудования:

С инстр. и присп. = 3950000*0.1=395000 руб.

5. Стоимость инвентаря принимаем в размере 1% от стоимости оборудования

Иинв.= 3950000*0.01=39500руб.

Расчет стоимости основных производственных фондов и амортизационных отчислений.

Таблица 2.7

| № п/п | Наименование основных фондов | Стоимость основных фондов | Удельный вес в общей сумме основных фондов | Норма амортизации (1%) | Годовая сумма амортизации |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Здания | 614550 | 12,1 % | 5 | 3072750 |

| 2 | Оборудование | 3950000 | 78,1% | 10 | 39500000 |

| 3 | Транспорт | 61455 | 1,2 % | 15 | 921825 |

| 4 | Инструмент и приспособления | 395000 | 7,8 % | 25 | 9875000 |

| 5 | Инвентарь | 39500 | 0,8 % | 50 | 1975000 |

| Итого: | 5060505 | 100% | 55344575 | ||

2.4 Расчет основных накладных расходов и составление сметы накладных расходов.

1. Стоимость электроэнергии определяется по формуле:

Иэ=W*Sк

где Sк –стоимость 1кВт/ч, составляет 1.408+18% НДС

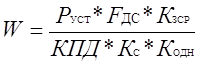

W – расход электроэнергии, которая определяется по формуле:

где Руст – установленная мощность станков

КПД – коэффициент полезного действия равен 0.5

Кс – коэффициент, учитывающий потери в сети равный 0,9

Кодн – коэффициент одновременности равен 0,88

Кзср – средний коэффициент загрузки

W= 125*3952*0.88 = 434720 = 857638,9

0.6*0.96*0.88 0,50688

Р уст. =7*5+5*4+8*5+6*5=125 (кв)

Иэ. =857638,9*166=142368057,4(руб)

2. Затраты на сжатый воздух, принимаем в размере 50 руб. в месяц на 1 станок.

19*12*50 =11400руб.

3. Затраты на содержание оборудования принимаем в размере 5% от стоимости оборудования.

3950000*0.05=197500 руб.

4. Затраты на воду для производственных нужд принимаем в размере 15 руб. в месяц на один станок.

12*15*19=3420 руб.

5. Затраты на текущий ремонт оборудования принимаем в размере 8% от стоимости оборудования.

3950000*0.08=316000 руб.

6. Затраты на текущий ремонт приспособлений принимаем в размере 15% от стоимости инструментов и приспособлений

3950000*0.15=592500 руб.

7. Затраты на вспомогательные материалы определим по формуле

![]()

где

Мсм - расходы на смазочные материалы принимаем в размере 20 руб. в месяц на 1 станок 12*20*19=4560 руб.

Моб - обтирочные материалы, 10 руб. в месяц на один станок

12*10*19=2280 руб.

Мпр - прочие материалы, 10 руб. в месяц на один станок

10*19*12=2280 руб.

Муб - материалы на уборку, 100 руб. на 1кв/м площади участка в год.

100*409,7=40970 руб.

Всего: 4560+2280+2280+40970=50090 руб.

8. Амортизация оборудования, данные берем из таблицы 2.7, строка 2, графа 6, они равны 39500000 руб.

9. Амортизация приспособлений и инструментов, данные берем из таблицы 2.7, строка 4, графа 6 –9875000руб.

10. Затраты на содержание и восстановление инструментов, принимаем в размере 20% от стоимости инструментов 0.2*395000=79000 руб.

11. Затраты на капитальный ремонт оборудования и приспособлений, принимаем в размере 10% от стоимости оборудования и 50% от стоимости инструментов и приспособлений.

395000*0.1+395000*0.5=237000 руб.

12. Затраты на осветительную энергию рассчитываются по формуле

![]()

Wосв=0,015*Sуч*Fдс

где Sк – стоимость 1 кВт/ч

0.015 – норма освещения на 1 м2

Wосв = 0,015*409,7*3952 =24287,016 кВт

Иосв =24287,016*166=4031644,6руб.

13. Основная и дополнительная заработная плата вспомогательных рабочих, руководителей и специалистов.

204968,88+299057,79=504026,67руб.

14. Отчисления на социальные нужды вспомогательных рабочих, руководителей и специалистов

33351,83+78353,142=111704,97руб.

15. Затраты на санитарно-бытовые нужды принимаем в размере 25 руб. в месяц на одного работающего

41*25*12=12300руб.

16.Затраты на капитальный и текущий ремонт здания принимаем в размере 10% от стоимости здания

614550*0.1=61455 руб.

17.Амортизация зданий переносим из таблицы 2.7, строка 1, графа 6 - 3072750 руб.

18.Амортизация хозяйственного инвентаря переносим из таблицы 2.7, строка 5, графа 6. –197500руб.

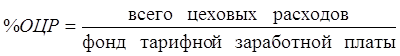

Определяем процент ОЦР:

% ОЦР=201221348,64 *100= 19770,4

1017791,4

Смета затрат на производство

Таблица 2.8

| № п/п | Наименование статей затрат | Сумма |

| 1 | Затраты на силовую энергию | 142368057,4 |

| 2 | Затраты на сжатый воздух | 11400 |

| 3 | Затраты на содержание оборудования | 197500 |

| 4 | Затраты на воду для производственных нужд | 3420 |

| 5 | Затраты на текущий ремонт оборудования | 316000 |

| 6 | Затраты на текущий ремонт приспособлений | 592500 |

| 7 | Затраты на вспомогательные материалы | 50090 |

| 8 | Амортизация оборудования | 39500000 |

| 9 | Амортизация инструмента и приспособлений | 9875000 |

| 10 | Затраты на содержание и восстановление инструмента | 79000 |

| 11 | Затраты на капитальный ремонт оборудования | 237000 |

| 12 | Затраты на осветительную энергию | 4031644,6 |

| 13 | Основная и дополнительная заработная плата вспомогательных рабочих, руководителей и специалистов. | 504026,67 |

| 14 | Отчисления на социальные нужды вспомогательных рабочих, руководителей и специалистов. | 111704,97 |

| 15 | Затраты на санитарно-бытовые нужды | 12300 |

| 16 | Затраты на текущий и капитальный ремонт зданий | 61455 |

| 17 | Амортизация зданий | 3072750 |

| 18 | Амортизация хозяйственного инвентаря | 197500 |

| Итого: затраты на производство | 201221348,64 | |

Похожие работы

... W тр = 1,1 * 83,48 = 91,828 кВт. По рассчитанной мощности подбираем трансформатор ТМ - 100/6. Таблица 12 - Технико-экономические показатели Показатели Ед. измерения Величина показ. Примечание Площадь проектируемого здания м2 1080 Fп Площадь строительной площадки м2 1190 F Площадь застройки временных зданий м2 133,29 Fв Протяженность временных ...

... 86,5 7 400 000 8770000 9460000 Примечание: Затраты на транспортировку и монтаж станков в среднем 15% от его стоимости. 5.2 Разработка плана расположения оборудования на участке Участок механической обработки детали «Стакан» располагается в пролете шириной 12 м и шагом колонн 6 м. Так как производство среднесерийное, то планировку участка осуществляем по порядку технологических операций, ...

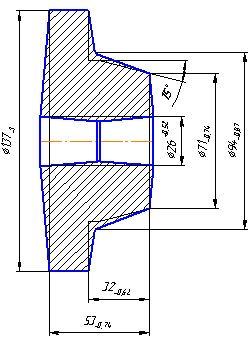

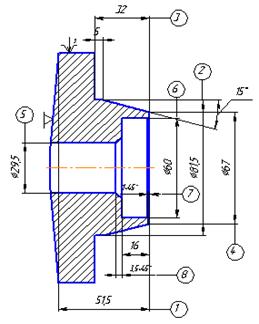

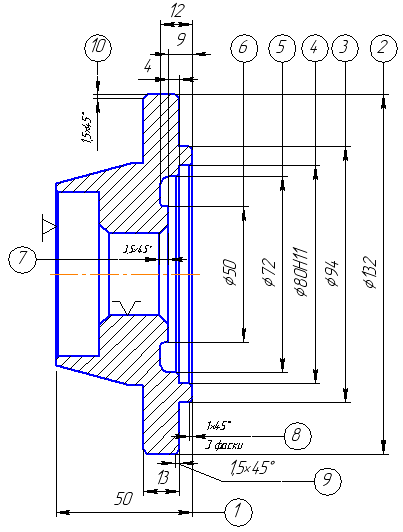

... заготовки Штамповка 5. Масса заготовки 2,309 кг. 6. Годовая программа выпуска 15000 7. Режим работы 2 смены 8. Продолжительность смены8 часов 9. Коэффициент загрузки участка 0,4 10.Технологический процесс изготовления детали Таблица 1. Таблица 1 № Наименование операции Тип обору-дования Норма времени Разряд работ Мощность Электродвигателя, (кВт) tшт, мин. tо, ...

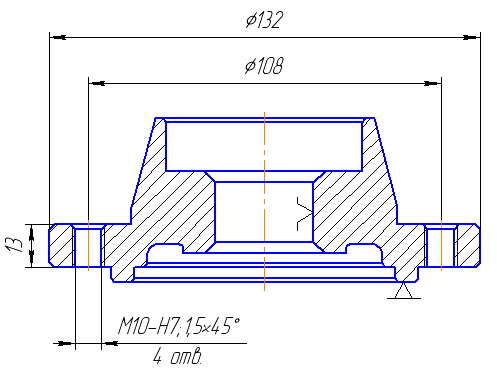

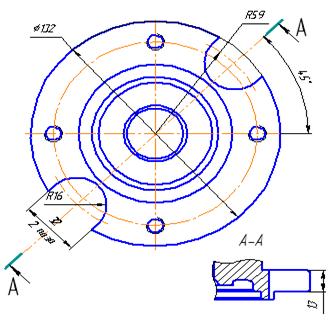

... о средствах технологического оснащения. Разработка технологического процесса произведена для изготовления детали “Стакан”, конструкция которой отработана на технологичность. В основе проектирования технологического процесса механической обработки использованы технологический и экономический принципы; в соответствии с ними разрабатываемый технологический процесс должен обеспечить выполнение всех ...

0 комментариев