Навигация

Прогрессивные способы получения стали

2.6 Прогрессивные способы получения стали

Бездоменная металлургия. Прогрессивным способом является получение стали прямым восстановлением из руд, минуя доменный процесс. Железистый концентрат поступает по пульпопроводу прямо на завод, где в автоматических шахтных печах при температуре 1000 °С получают металлизированные окатыши. Окатыши в качестве шихты поступают в электропечи. Полученный материал после непрерывной разливки сразу идет на прокатку.

Способ весьма экономичен. Отпадают затраты на коксохимическое производство, качество полученной стали высокое, поскольку в рудах Курской магнитной аномалии практически отсутствуют фосфор и сера. Производительность бездоменного процесса заметно выше традиционных способов выплавки стали.

Электрошлаковый переплав (ЭШП). Данным способом получают особо высококачественные легированные стали. Для этого сталь обыкновенного качества подается в установку ЭШП в виде прутков-электродов. Вследствие сопротивления электрода проходящему току выделяется большое количество теплоты, отчего электрод плавится. Расплавленный металл электрода проходит через слой специального жидкого шлака и очищается от вредных примесей и газов. Аналогичный способ — плазменно-дуговой переплав (ПДП). Источником тепла здесь служит плазменная дуга с температурой до 10000 "С. Используется также электронно-лучевой переплав (ЭЛП). Плавление происходит под действием потока электронов, излучаемых высоковольтной кобальтовой пушкой с созданием в плавильном пространстве глубокого вакуума.

Достоинствами перечисленных способов является возможность получения стали и сплавов очень высокой чистоты, применение которых облегчает массу конструкций, увеличивает надежность и долговечность машин и механизмов. Такая сталь необходима для атомной, реактивной и космической техники.

3. Металлургия цветных металлов

Широкое применение цветных металлов объясняется их специфическими свойствами: высокими электро- и теплопроводностью, коррозийной стойкостью, жаропрочностью. Кроме того, цветные металлы способны образовывать сплавы друг с другом и с черными металлами.

Цветные металлы классифицируют на четыре группы:

тяжелые — медь, никель, свинец, цинк, олово;

легкие — алюминий, магний, титан, кальций и др.;

благородные — золото, серебро, платина;

редкие — молибден, вольфрам, ванадий, уран и др.

3.1 Производство меди

Медь имеет красный цвет, температура ее плавления 1083 °С, плотность 8,96 т/м3. Медь хорошо проводит электричество и Тепло, отличается малой прочностью, высокой пластичностью. Медь используется в электро- и радиопромышленности, значительная часть ее идет на получение сплавов.

Около 80% меди выплавляют из сульфидных руд. Основными медными рудами являются медный колчедан (СuFеS2) и медный блеск (Сu2S).

Медные руды относительно бедны (содержание меди — не более 5%), поэтому их подвергают обогащению. С этой целью используют метод флотации, основанный на способности тонко измельченных рудных минералов смачиваться некоторыми реагентами. Смесь измельченной руды, воды и реагентов помещается в специальной ванне, через которую пропускается воздух. Благодаря пузырькам воздуха на поверхность ванны поднимаются частицы рудных минералов, а пустая порода осаждается и удаляется. Содержание меди в полученном концентрате достигает до 30%.

Медный концентрат после обогащения содержит сернистые соединения. Для снижения содержания серы концентрат подвергают обжигу, который ведут в специальных печах при температуре 700—800 °С.

В результате обжига получают так называемый огарок и сернистый газ SО2. Огарок направляется на плавку. Сернистый газ используется для получения серной кислоты.

Плавка огарка производится в отражательных печах, по устройству сходных с мартеновскими. В них одновременно может плавиться более 100 т огарка.

В конце плавки в печи образуется полупродукт — штейн (Си2S4FеS), содержащий до 50% меди, а также железо, серу, кислород и включающий небольшое количество золота, серебра, свинца и других металлов. Штейн сливают и направляют в конверторы для получения черновой меди.

Конвертор представляет собой футерованный изнутри 'металлический сосуд, установленный на опорных роликах и поворачивающийся вокруг горизонтальной оси (рис. 7). Масса плавки составляет до 1000 т. Воздушное дутье подается через фурмы, расположенные вдоль конверторов. 'Затем в конвертор подается кварцевый флюс. Продувка длится до 30 часов. В результате получают черновую медь.

Рис. 7. Кислородный конвертор:

1.Дутьё

2.Газы

3.Штейн и шлак

Черновая медь содержит примеси железа, серы, мышьяка, кислорода.

Примеси ухудшают свойства меди, поэтому черновую медь подвергают рафинированию. Рафинирование меди производится огневым и электролитическим способами. Огневое рафинирование осуществляется в пламенных печах и производится в том случае, когда пренебрегают небольшим количеством благородных металлов, содержащихся в черновой меди. Окисление примесей в печи происходит за счет кислорода воздуха, который подается в жидкий металл. Готовую медь разливают на слитки или анодные пластины.

Для получения высококачественной меди и выделения из нее благородных металлов производят электролитическое рафинирование. Для этого черновую медь в виде пластин (анодов) погружают в ванну с водным раствором медного купороса в серной кислоте. Параллельно анодам подвешивают тонкие листы чистой меди (катоды). При прохождении постоянного тока аноды растворяются в воде и медь осаждается на катодах. За 10—12 суток на катодной пластине отлагается около 100 кг меди. Катоды затем переплавляют и разливают в слитки.

В зависимости от степени чистоты различают ряд марок меди (МОО, МО, М1, М2, МЗ, М4) с содержанием меди от 99,0 до 99,95%.

Похожие работы

... серьезными проблемами. Во-первых, здешняя руда имеет сложный состав. Разработать технологию для ее использования не просто. Во-вторых, экологическая уязвимость района очень высока. 3. ПЕРСПЕКТИВЫ РАЗВИТИЯ ЗАПАДНОСИБИРСКОГО МЕТАЛЛУРГИЧЕСКОГО КОМПЛЕКСА Предприятие разрабатывает перспективы своего производственного и социального развития исходя из долгосрочных задач отрасли и с учетом планов ...

... деловые советы как обязательный образец для управления всеми национализированными заводами Урала. К концу февраля 1918 г. в руки пролетарской власти на Урале перешли 8 горнозаводских округов (36 предприятий черной металлургии) и бывшие казенные металлургические заводы Урала. Накануне первой мировой войны эти заводы производили 39,6 млн. пуд. чугуна и 24,6 млн. пуд. проката, или соответственно ...

... , как и лесопильная лебедка, водяным колесом – явление, надо отметить, весьма прогрессивное для техники XVIII века. Архивные документы второй половины XVIII века единодушно рисуют Нижнетагильский «железный завод» гигантом, крупнейшим предприятием замкнутого, полного горно-металлургического цикла. Так, уже в 1767 году на этом заводе помимо четырех доменных печей, дававших в год свыше 400 тысяч ...

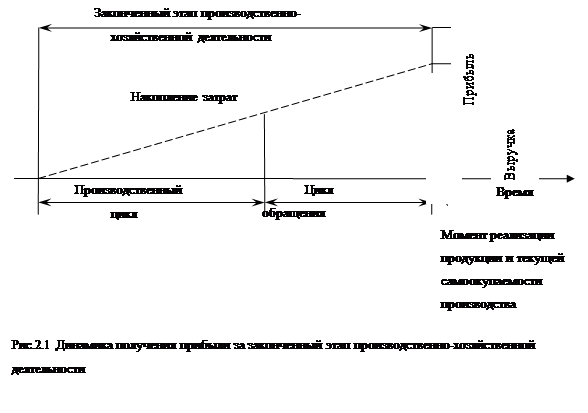

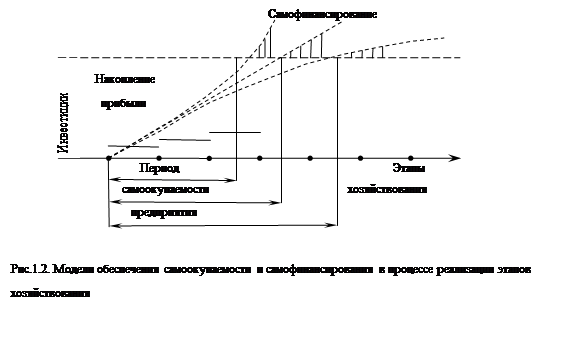

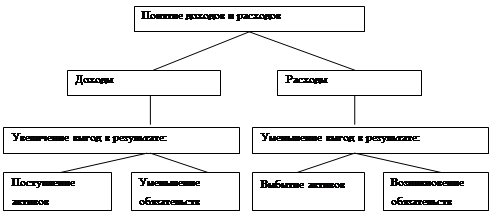

... обточка и УЗК) позволяют гарантированно получать металлопродукцию заданного высокого качества. Глава 2. Теоретико-методические основы осуществления анализа финансово-хозяйственной деятельности металлургических предприятий 2.1 Прибыль и рентабельность как необходимые условия самоокупаемости и самофинансирования производства Анализ прибыли и рентабельности предприятия позволяет ...

0 комментариев