Навигация

3.2 Производство алюминия

Алюминий — металл серебристо-белого цвета, температура его плавления 660 °С, плотность 2,7 т/м3. Алюминий обладает высокой электро- и теплопроводностью, уступая по этим свойствам серебру и меди, пластичностью и малой окисляемостью. Прочность и твердость алюминия невысокие.

Наибольшее применение алюминий получил в электротехнической промышленности для изготовления проводов и кабелей. Сплавы алюминия широко применяются в авиации, машиностроении, пищевой промышленности.

Получают алюминий из руд с высоким содержанием глинозема: бокситов, нефелинов, алунитов и коалинов. Основным сырьем для получения алюминия являются бокситы (50—60% глинозема).

Процесс получения алюминия состоит из двух стадий: получение глинозема (А1203) из руды и производство алюминия из глинозема. В зависимости от состава и свойств исходного сырья применяют различные способы получения глинозема. Наиболее эффективным из них является щелочной способ. Выход глинозема из руды при этом способе составляет около 87%.

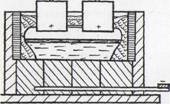

Глинозем представляет собой прочное химическое соединение, температура его плавления — 2050 °С. В этих условиях восстановление алюминия из глинозема весьма затруднительно. Поэтому алюминий получают электролизом из глинозема, растворенного в расплавленном криолите (ЗNаFuА1F3). Процесс проходит в электролизных ваннах (электролизерах). Ванна (рис. 8) представляет собой металлический корпус, футерованный углеродистыми блоками. В них вставляются медные катодные шины. Сверху в ванну опускается угольный электрод, представляющий собой анод.

Рис. 8. Электролизер

В результате электролиза на дне ванны собирается жидкий алюминий, который периодически откачивается с помощью вакуумного насоса.

Для увеличения степени чистоты алюминия его рафинируют. С этой целью алюминий в ковшах при температуре 650—770°С подвергают продувке хлором в течении 10—15 минут. Из алюминия удаляются примеси глинозема, криолита и газы. Готовый алюминий разливают в изложницы.

Алюминий высокой чистоты получают электролитическим рафинированием. Анодом в этом случае служит подлежащий очистке алюминий, катодом — пластины из чистого алюминия. Расплавы хлористых и фтористых солей используются в качестве электролита.

3.3 Сплавы цветных металлов

Сплавы меди нашли в технике широкое применение в качестве конструкционных материалов.

Бронзы — сплавы меди с оловом, алюминием, кремнием, марганцем, свинцом, бериллием. Эти сплавы более прочны и коррозионностойки, чем медь. Устойчивость к износу делает их незаменимыми для изготовления вклады шей подшипников, червячных колес, шестерен и других деталей машин и приборов.

Сплав меди с цинком называют латунью. Применяют латуни с содержанием цинка до 45%. По сравнению с медью латуни дешевле, прочнее и устойчивее против коррозии. В технике применяют деформируемые и литейные латуни. Деформируемые латуни (обрабатываются давлением) предназначены для изготовления листов, прутков, труб. Литейные латуни применяют для получения изделий путем литья — втулок, деталей санитарно-технической арматуры.

В машиностроении и строительстве широко используют сплавы алюминия. Они делятся на деформируемые и литейные.

Деформируемые алюминиевые сплавы идут для получения листов, проволоки, ленты, фасонных профилей и различных деталей. Наиболее известный сплав — дюралюминий. Дюралюминий хорошо деформируется как в горячем, так и в холодном состоянии. Упрочняющей обработкой для него служит закалка,

В качестве литейных наибольшее применение нашли сплавы алюминия с кремнием — силумины.

Силумины отличаются повышенными по сравнению с алюминием механическими свойствами, хорошей обрабатываемостью резаньем и высокими литейными качествами. Силумины применяют, например, для отливки блока цилиндров автомобильных двигателей, поршней и т. п.

4. Основы металловедения

Металловедение — наука, изучающая зависимость свойств металлов от их строения и состава. Металловедение является базой для разработки оптимальных технологических процессов обработки металлов.

4.1 Свойства металлов

Металлами называются вещества, обладающие рядом специфических свойств: характерным цветом, высокой электро и теплопроводностью, прочностью, пластичностью, магнитными и другими свойствами. Знание свойств металлов предопределяет области их применения.

Свойства металлов делятся на физические, химические, механические и технологические.

К физическим свойствам относятся: цвет, плотность, электропроводность, магнитные свойства, теплопроводность, теплоемкость, расширяемость при нагревании.

К химическим — окисляемость, растворимость и коррозионная стойкость.

К механическим — прочность, твердость, упругость, вязкость, пластичность.

К технологическим — жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием и ряд других.

Качественные характеристики свойств металлов устанавливаются испытаниями. Основными видами испытаний являются: механические испытания, химический, спектральный, металлографический и рентгенографический анализы, технологические пробы, дефектоскопия и др.

Детали машин, механизмов, режущие и другие инструменты работают под различными нагрузками. Поэтому они должны, прежде всего, обладать хорошими механическими свойствами. Дадим краткие определения механических свойств металлов.

Прочностью металла называется его способность сопротивляться действию внешних сил, не разрушаясь,

'Твердость — это способность металла противостоять проникновению в его поверхность другого, более твердого тела.

Упругость — свойство металла восстанавливать свою форму после прекращения действия на него внешних сил.

Вязкость — способность металла оказывать сопротивление ударным нагрузкам.

Пластичность — свойство металла изменять свою форму под действием внешних сил без разрушения и сохранять измененную форму после прекращения действия этих сил.

Механические свойства металлов определяют испытаниями на статистическое растяжение, ударную нагрузку и на твердость.

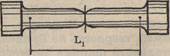

Испытания на растяжение проводят на разрывных машинах (рис. 9). Стандартный образец I закрепляют в захватах 2 машины и подвергают растяжению до разрушения. О разрушающей величине нагрузки судят по показаниям прибора. Появление на образце суженного места - шейки — свидетельствует о потере металлом прочности и предшествует разрыву образца.

Рис. 9. Испытание металла на растяжение

Прочность металла оценивается условной величиной — пределом прочности. Предел прочности при растяжении обозначают буквой ив. Предел прочности (или временное сопротивление разрыву) в МПа равен величине нагрузки, приложенной к образцу в момент появления шейки (Рв), деленной на первоначальную площадь поперечного сечения образца (Fo):

oв = Рв / Fo

Например, 0в для стали марки 08кп равна 295 МПа, для алюминия oв — 90—180 МПа.

Аналогичным образом оценивают упругость металла. "Упругость металла характеризуется пределом упругости. Пределом упругости является условное напряжение, соответствующее появлению первых признаков остающейся при разгрузке образца пластической деформации,

Пластичность металла оценивают по величине удлинения и сужения образца при его растяжении — эти величины называют соответственно относительное удлинение и относительное сужение.

Некоторые детали машин, инструменты типа штампов, кувалды, молотки и т. п. подвергаются действию ударных нагрузок. Испытания на способность металла выдерживать ударную нагрузку выполняют с помощью маятникового устройства — копра.

''Образец стандартной формы устанавливают в опорах копра. Маятник копра определенного веса поднимают на некоторую высоту и затем отпускают. Маятник, свободно падая, ударяет по образцу и разрушает его. Исходя из показаний шкалы устройства, площади поперечного сечения образца, рассчитывают характеристику вязкости, называемую ударной вязкостью.

Испытания на твердость металла получили широкое распространение. Существует три метода испытания, называющихся по имени их изобретателей: метод Бринелля, метод Роквелла, метод Виккерса.

Например, твердость по Бринеллю определяют вдавливанием стального шарика диаметром 2,5, 5 или 10 мм в поверхность испытуемого металла. Отношение нагрузки Р к площади поверхности Р полученного отпечатка дает величину твердости, обозначаемую НВ.

Испытания на твердость позволяют, в частности, для углеродистых сталей судить о других механических .свойствах металла.

Свойства сплавов, также как и металлов, зависят от их химического состава и внутреннего строения. По внутреннему строению сплавы разделяются на химические соединения, твердые растворы и механические смеси. Химические соединения отличаются высокой твердостью и хрупкостью, твердые растворы — прочностью и пластичностью, механические смеси — легкоплавкостью, постоянной температурой плавления и т. п.

4.2 Термическая обработка стали

Термическая (тепловая) обработка стали, основана на способности металла изменять свою структуру при нагревании и охлаждении. Путем такой обработки можно придавать стали необходимые свойства: сделать изделие твердым или хрупким, прочным или пластичным.

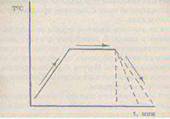

Термическая обработка заключается в нагреве стального изделия (заготовки) до определенной температуры, некоторой выдержке при этой температуре и последующем охлаждении с заданной скоростью (рис. 10). Режим термической обработки зависит от вида и цели термической обработки, химического состава, формы и размеров изделия.

Рис. 10. График термической обработки

В зависимости от свойств, которые хотят придать изделию (твердость, прочность, пластичность и т. д.), применяют разные виды термической обработки. Основными видами термической обработки являются: отжиг, нормализация, закалка и отпуск.

Отжиг заключается в нагреве изделия до определенной температуры, выдержке при этой температуре и медленном охлаждении — обычно вместе с печью. Отжиг делает сталь пластичной, благодаря чему улучшается ее обрабатываемость, снимается внутреннее напряжение, возникшее в металле на предыдущих этапах изготовления изделия или получения заготовки (обработка давлением, литье, сварка).

Нормализация заключается в нагреве стального изделия и последующем его охлаждении на воздухе без выдержки. Сталь при этом приобретает более мелкозернистую структуру, следовательно, более высокую прочность и твердость, чем после отжига, но частично теряет свою пластичность.

Закалка заключается в нагреве стального изделия до определенной температуры, выдержке и быстром охлаждении. Быстрое охлаждение позволяет получить мелкозернистую структуру стали, то есть придать ей высокие механические свойства: прочность, твердость, повысить режущие свойства и т. д.

Скорость охлаждения при закалке обеспечивается выбором охлаждающей среды. Закалку производят в основном в масле и воде.

Возможна закалка изделия в двух средах: сначала в воде, а затем в масле. В некоторых случаях выполняют только поверхностную закалку, что позволяет придать изделию поверхностную твердость при сохранении вязкости основной массы металла. Нагрев изделия в данном случае производится токами высокой частоты или пламенем ацетилено - кислородной горелки.

Отпуск заключается в нагреве закаленного стального изделия до температуры ниже 720 С, некоторой выдержке при этой температуре и охлаждении. Отпуск выполняют сразу после закалки. Отпуск осуществляется для снижения хрупкости и уменьшения внутренних напряжений, а также для придания стали повышенной вязкости.

Применяются другие виды термической обработки металлов — старение и обработка холодом. Основное назначение старения — повышение прочности и стабилизация свойств, например, алюминиевых и медных сплавов. Обработку холодом применяют главным образом для режущих инструментов.

4.3 Химико-термическая обработка стали

Химико-термическая обработка стали состоит в одновременном нагревании и поверхностном насыщении стального изделия различными элементами — углеродом, азотом, алюминием, хромом и др. При этом поверхностный слой изделия становится более прочным, твердым, износоустойчивым, стойким против воздействия агрессивных сред.

В зависимости от того, каким веществом насыщается поверхностный слой изделия, химико-термическую обработку подразделяют на цементацию, азотирование, цианирование, алитирование, хромирование и т. п.

Цементация заключается в нагреве стального изделия в среде, легко отдающей углерод (например, древесный уголь). Цементацию проводят с целью последующей закалки поверхностного слоя изделия из низкоуглеродистой стали. Наружный слой изделия при этом становится твердым, а внутренние слои сохраняют вязкость и пластичность.

Азотирование состоит в насыщении стального изделия азотом на некоторую глубину. Азотирование не только повышает твердость поверхностного слоя, но также защищает его от воздействия агрессивной среды. Процесс осуществляется путем длительного нагревания готовых изделий в продуктах разложения аммиака.

Цианирование производится путем одновременного насыщения поверхностного слоя изделия углеродом и азотом. Режущий инструмент при цианировании обладает высокой износоустойчивостью, твердостью, хорошо противостоит действию переменных нагрузок.

Алитирование, хромирование и другие аналогичные процессы состоят в насыщении поверхности стальных изделий соответствующим металлом с целью обретения специфических свойств, например жаростойкости, стойкости против коррозии и т. д.

Похожие работы

... серьезными проблемами. Во-первых, здешняя руда имеет сложный состав. Разработать технологию для ее использования не просто. Во-вторых, экологическая уязвимость района очень высока. 3. ПЕРСПЕКТИВЫ РАЗВИТИЯ ЗАПАДНОСИБИРСКОГО МЕТАЛЛУРГИЧЕСКОГО КОМПЛЕКСА Предприятие разрабатывает перспективы своего производственного и социального развития исходя из долгосрочных задач отрасли и с учетом планов ...

... деловые советы как обязательный образец для управления всеми национализированными заводами Урала. К концу февраля 1918 г. в руки пролетарской власти на Урале перешли 8 горнозаводских округов (36 предприятий черной металлургии) и бывшие казенные металлургические заводы Урала. Накануне первой мировой войны эти заводы производили 39,6 млн. пуд. чугуна и 24,6 млн. пуд. проката, или соответственно ...

... , как и лесопильная лебедка, водяным колесом – явление, надо отметить, весьма прогрессивное для техники XVIII века. Архивные документы второй половины XVIII века единодушно рисуют Нижнетагильский «железный завод» гигантом, крупнейшим предприятием замкнутого, полного горно-металлургического цикла. Так, уже в 1767 году на этом заводе помимо четырех доменных печей, дававших в год свыше 400 тысяч ...

... обточка и УЗК) позволяют гарантированно получать металлопродукцию заданного высокого качества. Глава 2. Теоретико-методические основы осуществления анализа финансово-хозяйственной деятельности металлургических предприятий 2.1 Прибыль и рентабельность как необходимые условия самоокупаемости и самофинансирования производства Анализ прибыли и рентабельности предприятия позволяет ...

0 комментариев