Навигация

Расчет температуры горения

2.3 Расчет температуры горения

Температура горения топлива – важный показатель при расчете горения топлива. Различают температуры калориметрическую, теоретическую и практическую.

Калориметрической температурой tк горения называют температуру, которую имели бы продукты горения при отсутствии потерь теплоты в окружающее пространство и на диссоциацию. В этом случае подразумевают, что вся теплота, выделяемая при сгорании, идет только на нагрев продуктов горения. Калориметрическая температура является расчетной величиной.

1. Определяют состав продуктов горения топлива, Qн и объем продуктов горения единицы топлива Vп.г.пр. при заданном коэффициенте расхода воздуха n.

2. Определяют действительное удельное количество теплоты 1 м3 продуктов горения (кДж/м3):

iп.г. = Qн/V,п.г.пр.

iп.г. – действительное удельное количество теплоты

Qн – теплота сгорания газообразного топлива

V,п.г.пр. – объем продуктов горения практический

V,п.г.пр. = 1100,88 : 100 = 11,0088 м3

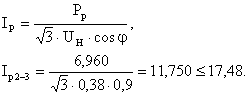

Qн = 358*СН4 + 638*С2Н6 + 913*С2Н8 + 1187*С4Н10 = 358*93,7 + 638*0,7 + 913*0,6 + 1187*0,6 = 5051,2 кДж/м3

iп.г.пр. = 5051,2/ 11,0088 = 458,833 кДж/м3

3. По значению полученного удельного количества теплоты продуктов горения iп.г. приблизительно определяют соответствующую ему температуру продуктов горения t1.

4. По температуре t1 рассчитывают удельное количество теплоты 1 м3 продуктов горения данного состава (кДж/м3):

при 1900С

i1 = 0,01* t1( СО2*Ссо2 + Н2О*Сн2о + N2*СN2 + О2*Со2) i1 = 0,01*1900(8,97*2,42 + 17,70*1,93 + 72,11*1,48 + 1,22*1,57) = 3125,69 кДж / м3

при 2000С

i2 = 0,01* t2( СО2*Ссо2 + Н2О*Сн2о + N2*СN2 + О2*Со2) i2 = 0,01*2000( 8,97*2,43 + 17,70*1,94 + 72,11*1,49 + 1,22*1,58) = 3310,2 кДж/м3

5. По значениям температур t1и t2 и удельным количествам теплоты i1п.г. и i2п.г, соответствующим этим температурам, находят tк.

i0-i1

tк = t1 + ───

i2-i1

458,833 – 3125,69

tк = t1 + ─────────── = 1885,55 С

3310,2 – 3125,69

tпр. = η* tк, где η = 0,62…..0,82 tпр. = 0,62*1885,55 = 1169,041

2.4 Материальный баланс горения

Поступило: Получено:

газа в 100м3, в том числе в кг: продуктов горения в кг:

СН4 = 93,7*16 / 22,4 = 66,929 СО2 = 98,7*44 / 22,4 = 193,875

С2Н6 = 0,7*30 / 22,4 = 0,938 Н2О = 194,9*18 / 22,4 = 156,616

С2Н8 = 0,6*32 / 22,4 = 0,857 N2 = 793,55*28 / 22,4 = 991,938

С4Н10 = 0,6*58 / 22,4 = 1,554 О2 = 13,73*32 / 22,4 = 19,614

N2 = 4,4*28 / 22,4 = 5,5

75,778 1362,043

Воздуха: О2 = 209,88*32 / 22,4 = 299,829

N2 = 789,15*28 / 22,4 = 986,438

![]()

1286,267

∑прих = 75,778 + 1286,267 = 1362,045кг

∑расх = 1362,043кг

3 Расчет нагрева металла

3.1 Расчет нагрева металла в I интервале

Температура металла

![]() tмн + tмIк

tмн + tмIк

![]() tмI= ,С где tмIк – примите 600 С.

tмI= ,С где tмIк – примите 600 С.

2

tмн – температура металла начальная, С

tмIк – температура металла конечная, С

20 + 600

![]()

![]() tмI= = 310 С

tмI= = 310 С

2

Температура газа

![]() tгIн + tгIк

tгIн + tгIк

![]() tгI = 2 , С где tгIк – примите 1150 С.

tгI = 2 , С где tгIк – примите 1150 С.

tгIн – температура газа начальная, С

tгIк – температура газа конечная, С

800 + 1150

![]()

![]() tгI = = 975 С

tгI = = 975 С

2

Температура кладки

![]() tмI + tгI

tмI + tгI

![]() tклI = ,С

tклI = ,С

2

310 + 975

![]() tклI = = 642,5 С

tклI = = 642,5 С

2

Парциальное давление излучающих компонентов продуктов сгорания

Vсо2

![]() Рсо2 = Рат , кПа,

Рсо2 = Рат , кПа,

Vсм

где Рат = 98,1 кПа;

Vсо2 – процентное содержание СО2 в продуктах сгорания топлива, %;

Vсм = 100%.

8,97

![]() Рсо2 = 98,1 = 8,8 кПа

Рсо2 = 98,1 = 8,8 кПа

100

Vн2о

![]() Рн2о = Рат , кПа,

Рн2о = Рат , кПа,

Vсм

где Vн2о – процентное содержание Н2О в продуктах сгорания, %.

17,70

![]() Рн2о = 98,1 = 17,4 кПа

Рн2о = 98,1 = 17,4 кПа

100

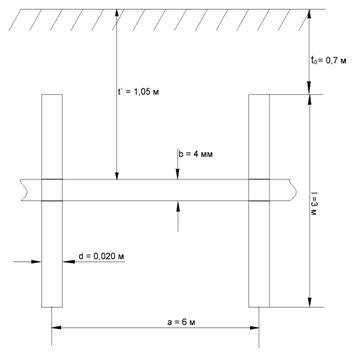

Эффективная длина луча

V ВНL - hbl

![]()

![]() Sэф = 3,6 = , м,

Sэф = 3,6 = , м,

F Fк + Fм

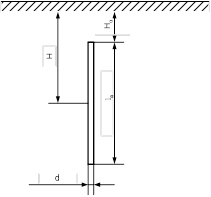

где В – ширина рабочего пространства печи, м

(В = b + 2а, где а = 0,5м); В = 0,7 + 2*0,5 = 1,7м

Н – высота рабочего пространства (примите Н = 1,8м);

L - длина рабочего пространства, м (L = l + 0,5); L = 2,4 + 0,5 = 2,9м

Fк – площадь внутренней поверхности рабочего пространства печи (за вычетом площади занятой металлом), м2

(Fк = 2ВН + 2НL + 2ВL – bl); Fк = 2*1,7*1,8 + 2*1,8*2,9 +2*1,7*2,9 – 0,7*2,4 = 24,74м2

Fм – площадь тепловоспринимающей поверхности металла, м2

( Fм = 2bh + 2hl + bl). Fм = 2*0,7*0,8 = 2*0,8*2,4 + 0,7*2,4 = 6,64м2

1,7*1,8*2,9 – 0,8*0,7*2,4

![]() Sэф = 3,6 = 0,864м

Sэф = 3,6 = 0,864м

24,74 + 6,64

Определим произведение

Рсо2 * Sэф, кПа*м; 8,8*0,864 = 7,6

Рн2о * Sэф,кПа*м; 17,4*0,864 = 15

Выполним номограммы

εсо2 = 0,09, где εсо2 – степень черноты углекислого газа, содержащегося в продуктах сгорания;

ε,н2о = 0,13, где εн2о – степень черноты водяных паров;

β = 1,12, где β – поправочный коэффициент.

Степень черноты газа

ε,г = εсо2 + β*ε,н2о

ε,г = 0,09 + 1,12*0,13 = 0,24

Для природного газа

εгI = 1,5*ε,г;

εгI = 1,5*0,24 = 0,36

Для мазута

εг = 2,5*εг;

εг = 2,5* 0,24 = 0,6

Степень развития кладки

Fк

![]() ω = .

ω = .

Fм

24,74

![]() ω = = 3,73

ω = = 3,73

6,64

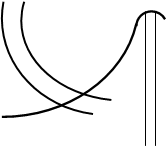

Номограмма для определения εсо2

![]()

εсо2

εсо2

![]()

![]() 0,09

0,09

Похожие работы

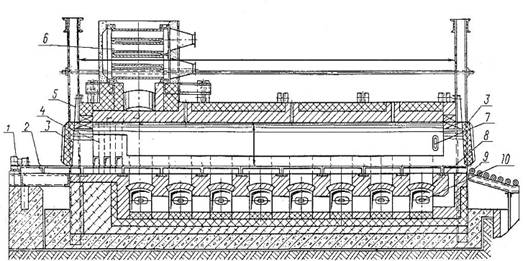

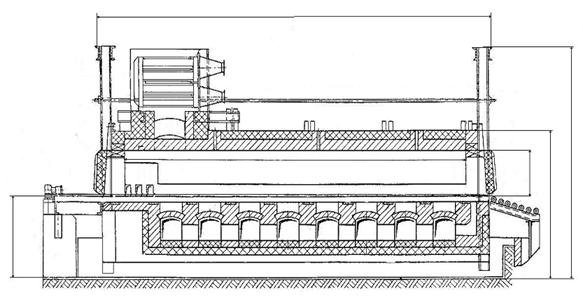

... и должна уточняться в каждом конкретном случае. В связи с развитием техники радиационного нагрева применение муфельного нагрева ограничено. Толкательная печь с нижними топками для термической обработки и нормализации штампованных заготовок или для нагрева заготовок из цветных сплавов. Нормализация – нагрев до пластического состояния. Поддоны с деталями устанавливают с помощью монорельса на стол ...

... инновационных технологических решений, способный трансформировать их в конкурентный продукт для конечного использования. 3. Основные направления и перспективы развития технологических процессов прокатного и кузнечнопрессового производства Основные направления деятельности должны формироваться из круга проблем и вопросов, стоящих перед предприятиями и организациями. К ним нужно отнести ...

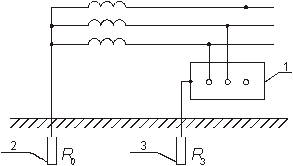

... , то установка на подстанции компенсирующих устройств экономически оправдана. 3.9 Основные технико-экономические показатели системы электроснабжения механического цеха Основные технико-экономические показатели системы электроснабжения цеха приводятся в таблице 3.8. Таблица 3.8 – Основные технико-экономические показатели Показатель Количественное значение Численность промышленно- ...

... , замедление) и период движения с установившейся скоростью. Мостовой кран установлен в кузнечнопрессовом цеху машиностроительного производства, где наблюдается выделение пыли, поэтому электродвигатель и все электрооборудование мостового крана требует защиты общепромышленного исполнения не ниже IP 53 - защита электрооборудования от попадания пыли, а также полная защита обслуживающего персонала от ...

0 комментариев