Навигация

Замена размеров в размерной цепи

6.6 Замена размеров в размерной цепи

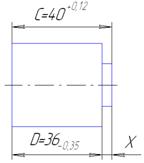

Исходные данные:

Рисунок 6.6

Первый вариант замены. Вместо размера С указать на чертеже размер X:

Запишем уравнение расчёта и подставим в него предельные значения размеров C и D. ![]() ;

; ![]() , откуда

, откуда

![]() ;

; ![]() , т.е.

, т.е. ![]()

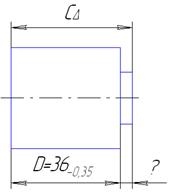

Это указывает на то, что замена размера С размером X без уменьшения допуска размера С невозможна рисунок 6.7.

Рисунок 6.7

Второй вариант замены. Вместо размера D указать на чертеже размер X:

Запишем уравнение ![]() ;

; ![]() .

.

![]() ;

; ![]() , откуда

, откуда

![]() ;

; ![]() ,

,

Следовательно ![]()

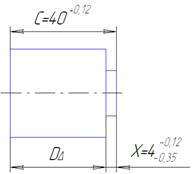

Схема замены показана на рисунке 6.8.

Рисунок 6.8

Сумма допусков размеров D и X после замены должна быть равна допуску заменяемого размера ![]() мм. Поверхность I получают, как правило, чистовым точением. Поэтому обеспечить точность размеров D и X с суммарным допуском 0,3мм практически возможно.

мм. Поверхность I получают, как правило, чистовым точением. Поэтому обеспечить точность размеров D и X с суммарным допуском 0,3мм практически возможно.

7. Зубчатые передачи

Исходные данные:

Обозначение точности колеса: 10 – 8 – 6 – А.

Модуль: ![]()

![]() .

.

Число зубьев: ![]()

Коэффициент смещения исходного контура колеса: ![]() .

.

Расшифруем условное обозначение передачи: 10 – 8 – 6 – А

10 – степень точности по норме кинематической точности;

8 – степень точности по норме плавности работы;

6 – степень точности по норме контакта зубьев;

А – вид сопряжения, ограничивающего боковой зазор.

Так как вид допуска на боковой зазор не указан, то он совпадает с видом сопряжения, то есть, обозначен символом “А”.

Устанавливаем комплекс контроля по ГОСТ 1643-81

Выписываем нормируемые погрешности:

![]() - наибольшая кинематическая погрешность зубчатого колеса (по норме кинематической точности),

- наибольшая кинематическая погрешность зубчатого колеса (по норме кинематической точности),

![]() - местная кинематическая погрешность (по норме плавности работы),

- местная кинематическая погрешность (по норме плавности работы),

![]() - погрешность направления зуба (по норме контакта),

- погрешность направления зуба (по норме контакта),

![]() - наименьшее отклонение толщины зуба и допуск на толщину зуба (по норме бокового зазора).

- наименьшее отклонение толщины зуба и допуск на толщину зуба (по норме бокового зазора).

Назначаем допуски на погрешности:

Допуск ![]() определи по следующей формуле

определи по следующей формуле ![]()

где: ![]() - допуск на накопленную погрешность зубчатого колеса

- допуск на накопленную погрешность зубчатого колеса

![]() - допуск на погрешность профиля зуба колеса

- допуск на погрешность профиля зуба колеса

![]() ;

; ![]() ;

; ![]()

Допуск ![]() - определяем в зависимости от степени точности по норме плавности – 8, модуля m=4мм, делительного диаметра

- определяем в зависимости от степени точности по норме плавности – 8, модуля m=4мм, делительного диаметра ![]() :

:

![]()

Допуск ![]() определяем с учётом степени точности по норме контакта – 6, модуля m=4мм, ширины венца

определяем с учётом степени точности по норме контакта – 6, модуля m=4мм, ширины венца ![]()

где: ![]() - коэффициент ширины зуба колеса,

- коэффициент ширины зуба колеса,

![]() для цилиндрических прямозубых колёс

для цилиндрических прямозубых колёс

Принимаем ![]() ,

,

![]() ,

,

![]() .

.

Наименьшее отклонение толщины зуба ![]() исходя из вида сопряжения А, степени точности по нормам плавности – 8, делительному диаметру

исходя из вида сопряжения А, степени точности по нормам плавности – 8, делительному диаметру ![]() :

:

![]()

Допуск на толщину зуба ![]() выбираем в зависимости от допуска на радиальное биение зубчатого венца

выбираем в зависимости от допуска на радиальное биение зубчатого венца ![]() и вида сопряжения А. В свою очередь

и вида сопряжения А. В свою очередь ![]() выбирается в зависимости от степени точности по нормам кинематической точности–10,модуля m=4мм, делительного диаметра

выбирается в зависимости от степени точности по нормам кинематической точности–10,модуля m=4мм, делительного диаметра ![]() :

:

![]() ,

, ![]()

Определяем размеры, необходимые для оформления чертежа зубчатого колеса.

Высота головки зуба до постоянной хорды ![]() и кинематическая толщина зуба колеса без смещения по постоянной хорде

и кинематическая толщина зуба колеса без смещения по постоянной хорде ![]() , определяем по формулам:

, определяем по формулам:

![]() ;

; ![]() .

.

Определяем параметры точности формы, расположения и шероховатости отдельных поверхностей.

На ширину венца назначаем из конструктивных и технологических соображений поле допуска по h11…h14.

![]()

Поле допуска диаметра выступов принимаем по h. Диаметр окружности выступов: ![]() .

.

Допуск на диаметр выступа ![]() рассчитываем по формуле:

рассчитываем по формуле: ![]() .

.

Так как окружность выступов используется как измерительная база для измерения толщины зуба принимаем ![]() и округляем его до стандартного

и округляем его до стандартного ![]() , что соответствует допуску h9

, что соответствует допуску h9

![]() .

.

Допуск на радиальное биение диаметра выступов ![]() назначаем в зависимости от допуска

назначаем в зависимости от допуска ![]() на радиальное биение зубчатого венца:

на радиальное биение зубчатого венца:

![]() , тогда

, тогда ![]() . Округляем значение допуска до стандартного

. Округляем значение допуска до стандартного ![]() .

.

Допуск биения торцев колеса назначаем в зависимости от допуска на направление зуба ![]() , ширины венца b и диаметра выступов

, ширины венца b и диаметра выступов ![]() :

: ![]() , округляем до стандартного

, округляем до стандартного ![]() .

.

Шероховатость рабочих эвольвентных поверхностей берём в зависимости от допуска отклонения профиля ![]() :

: ![]() , принимаем

, принимаем ![]() .

.

Увязываем посадку отверстия с точностью зубчатой передачи, в частности, с той нормой точности, которая является основой в оценке работоспособности передачи. Степень точности – 6 по норме контакта зубьев предполагает высоконагруженную передачу с посадкой H7/t6 колеса на вал (без шпонок). Соответственно отверстие по H7.

Диаметр отверстия выбираем конструктивно, учитывая, что минимальная толщина обода должна быть не менее 3m, чтобы обеспечить равнопрочность обода и зубьев. Принимаем отверстие:

![]() .

.

Шероховатость отверстия назначаем следующим образом:

![]() , где:

, где: ![]() - допуск соответствующего размера. При

- допуск соответствующего размера. При ![]() .

.

Шероховатости торцев и окружности вершин колеса рассчитываем по формулам: ![]() ;

;![]() ,

, ![]() ;

;![]() .

.

Шероховатость торцев колеса: ![]() . Принимаем

. Принимаем ![]() .

.

Шероховатость окружности вершин колеса: ![]() .

.

Принимаем ![]() .

.

Выбор средств измерения:

Первый из измеряемых параметров, выбранного колеса – кинематическая погрешность зубчатого колеса ![]() , допуск

, допуск ![]() . Выбираем прибор БВ-5094. Проверяем, соответствуют ли размеры нашего колеса размерам измеряемых на приборе.

. Выбираем прибор БВ-5094. Проверяем, соответствуют ли размеры нашего колеса размерам измеряемых на приборе.

Второй измеряемый параметр – кинематическая погрешность ![]() , допуск

, допуск ![]() . Выбираем прибор БВ-5058.

. Выбираем прибор БВ-5058.

Третий измеряемый параметр – погрешность направления зуба ![]() , допуск

, допуск ![]() . Выбираем прибор по БВ-5055 ЧЗИП.

. Выбираем прибор по БВ-5055 ЧЗИП.

Толщину зуба (наименьшее отклонение ![]() и допуск на толщину

и допуск на толщину ![]() ) проверяем зубомером ЗИМ-16.

) проверяем зубомером ЗИМ-16.

Литература

Единая система допусков и посадок СЭВ в машиностроении и приборостроении: справочник в двух томах – М: изд. стандартов, 1989-том 1-263 с., том.2: Контроль деталей 208с.

Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения: учебник – 6-е издание - М.: М-е, 1986-352с.

Берестнёв О.В. Самоустанавливающиеся зубчатые колёса – Мн.: Наука и техника, 1983-312с.

Похожие работы

... деталей. Следовательно, для повышения долговечности машин решающее значение имеет упрочнение трущихся поверхностей деталей в процессе их изготовления и ремонта. Электромеханическая обработка, основана на термическом и силовом воздействии, она существенно изменяет физико-механические показатели поверхностного слоя деталей и позволяет резко повысить их износостойкость, предел выносливости и другие ...

... Изм. Лист № документа Подпись Дата 2.3. Расчет характеристик посадок подшипника. Подшипниковый узел ведущего вала. К данному узлу шпиндельной головки не предъявлено особых требований к точности, следовательно, выбираем шариковый радиальный однорядный подшипник нулевого класса точности 303. ГОСТ 8338-75 Внутренний диаметр d = ...

... , стандартизации и технических измерений теперь является необходимой составной частью профессиональной подготовки специалистов в области машиностроения и приборостроения. 1. Расчет и нормирования точности червячной передачи 1.1 Выбор степеней точности червячной передачи Исходные данные: Коэффициент диаметра червяка q=6,3 Число зубьев колеса =60; Модуль =6 мм; Делительный диаметр =360 ...

... использования материала.4. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА 4.1. Состав продукции цеха, регламент его работы и характеристика. Приспособление для восстановления внутренних поверхностей деталей выпускает специальный цех, специализированный на производстве приспособлений и инструментов для восстановления поверхностей деталей электромеханической обработкой. Цех работает в две рабочих смены, рабочих часов в ...

0 комментариев