Навигация

Расчет расхода дутья

6. Расчет расхода дутья

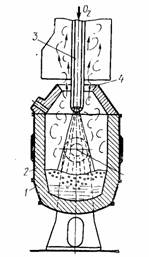

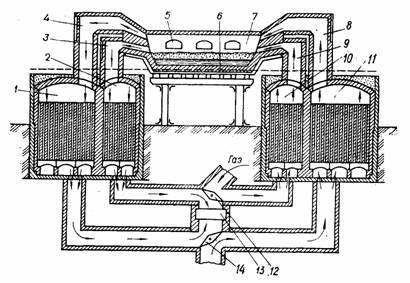

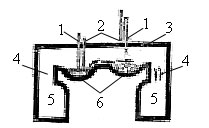

В качестве дутья для продувки металла сверху используем технически чистый кислород с содержанием 99,5% кислорода. Расход дутья определим по балансу кислорода, учитывая, что кроме дутья, кислород поступает в ванну при разложении оксидов железа неметаллических материалов, а расходуется не только на окисление примесей металла, но и на дожигание части СО до СО2, окисление железа, а также частично растворяется в металле и теряется в газовую фазу в начале продувки.

Ранее была определена потребность в кислороде для окисления примесей металла (таблица 6): 5,51 кг или 3,86 м3. Определим расход кислорода на окисление железа.

В таблице 9 в предпоследней колонке записано количество FeO (2,004 кг) и Fe2O3 (0,700 кг) в шлаке. Для их образования потребуется кислорода:

2,004·16/72 + 0,700·48/160 = 0,321 кг или 0,321·22,4/32 = 0,22 м3.

При этом окисляется железа:

2,004+ 0,700–0,321 = 2,383 кг.

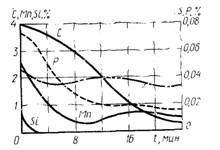

Определим расход кислорода на дожигание СО. В зависимости от положения фурмы относительно поверхности металла 5…15%, а при использовании двухъярусных фурм до 25%, образующийся СО окисляется до СО2. Принимаем: 10% СО окисляется до СО2.

По реакции {CO}+0,5 {O2} = {СО2} на каждые 28 кг СО требуется 16 кг или 11,2 м3 О2.

Так как при окислении углерода образовалось 6,63 кг СО (таблица 6), то для окисления 10% этого количества (0,663 кг) потребуется кислорода:

0,663·16/28 = 0,379 кг или 0,379·22,4/32 = 0,265 м3.

С неметаллическими материалами поступает 0,03 кг FeO и 0,458 кг Fe2O3 (таблица 9).

При их полном усвоении образуется кислорода:

0,03·16/72 + 0,458·48/160 = 0,144 кг или 0,144·22,4/32 = 0,101 м3.

При этом восстанавливается железа:

0,03 + 0,458 – 0,144 = 0,344 кг.

Теперь определим общую потребность в кислороде дутья для окислительного рафинирования (Vk):

Vk = 5,510 + 0,321 + 0,379 – 0,144 = 6,066 кг или 4,246 м3.

Обычно 5…10% oт этого количества (принимаем 8%) приходится на потери кислорода в газовую фазу и растворение его в металле с учетом содержания кислорода в дутье (99,5%). Определим общий расход дутья (Vд):

Vд = (6,066·8/100 + 6,066)·100/99,5 = 6,584 кг или 4,609 м3.

Избыток дутья примерно составит 6,584·8/100 = 0,527 кг.

7. Расчет выхода жидкой стали перед раскислением и составление материального баланса плавки

Сначала составим баланс металла за период окислительного рафинирования.

Приход металла состоит из 100 кг металлошихты (чугуна и лома) и железа, восстановленного из неметаллических материалов.

Расходная часть баланса металла включает в себя массы окислившихся примесей (4,340 кг, по таблице 6), железа (2,383 кг, по пункту 6), потери металла с выносами и выбросами (обычно 1…2%, принимаем 1 кг), массу миксерного шлака (0,4 кг, по таблице 8) и потери железа с пылью.

Массу железа, теряемого с пылью, можно определить по формуле:

Gп = 0,00001·Vг·Кп·Feп,

где Gп – масса железа, теряемая с пылью во время продувки, кг;

Vr – объем образующихся газов, м3;

Кп – концентрация пыли в газе, г/м3 (обычно 150…250 г./м3);

Feп – содержание железа в пыли, % (обычно 60…80%).

В процессе продувки газы образуются в результате окисления углерода и поступления потерь при прокаливании из неметаллических материалов (поступлением азота из дутья пренебрегаем). Масса, объем и состав образующихся газов определяются в таблице 11.

Принимаем Кп = 200 г./м3, Feп = 70%.

Таблица 11 – Расчет количества газообразных продуктов плавки

| Источник поступления | Количество, кг | |||

| СО | СО2 | Всего | ||

| Окисление углерода | 6,630 | 1,140 | 7,770 | |

| Известь | - | 4,33·5/100 = 0,216 | 0,216 | |

| Дожигание части СО | -0,663 | 0,663·44/28 = 1,042 | 0,379 | |

| Дутье снизу | - | - | - | |

| Итого | кг | 5,967 | 2,398 | 8,365 |

| м3 | 5,967·22,4/28 = 4,774 | 2,398·22,4/44 = 1,221 | 5,995 | |

| Состав газа, % | 79 | 21 | 100,0 | |

Тогда Gп = 0,00001·5,995·200·70 = 0,839 кг.

Таким образом, выход жидкого металла перед раскислением (Gм) составит: Gм= 100 + 0,344 – 4,340 – 2,383 – 1,0 – 0,4 – 0,839 = 91,38 кг.

Материальный баланс плавки сведем в таблицу 12.

Таблица 12 – Материальный баланс плавки

| Задано | Получено | ||

| Наименование | кг | Наименование | кг |

| Чугун жидкий Лом металлический Окатыши Известь Плавиковый шпат Дутьё: сверху снизу Футеровка конвертера Невязка | 79,000 21,000 0,600 4,330 0,200 6,584 - 0,500 0,084 | Металл жидкий Шлак Газ Избыток дутья сверху Выносы и выбросы Потери железа с пылью | 91,380 10,019 8,365 0,527 1,000 0,839 |

| Итого | 112,214 | Итого | 112,214 |

Похожие работы

... шихты на 1 тонну годных слитков и стоимости передела. Она включает также расход энергии, электродов, огнеупоров, изложниц, зарплату персоналу. Основные технико-экономические показатели способов производства стали. Показатель Способ производства стали конвертер-ный мартеновский электропла-вильный Вместимость плавильного агрегата, т. 250-400 400-600 200-300 Выход годного (стали),% ...

... Югов П.И. Использование термодинамической модели для прогнозирования усвоения элемента раскисления //Сталь – 1977. - №10. – с. 12-21. 15. Мочалов С.П. Методы оптимизации металлургических процессов. – Новокузнецк, 1989. 16. Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. – М.: Издательство стандартов, 1991. – 36 с. 17. ГОСТ ...

... 10-30 %, максимальное количество меди в концентрате до 50%. В России основными предприятиями по производству меди являются: Норильский никель, Северный никель, Пышма, Среднеуральский медеплавильный завод. 6 История развития ОАО "Среднеуральский медеплавильный завод" Правительственное постановление о строительстве на Урале крупного медеплавильного предприятия на базе Дегтярского месторождения ...

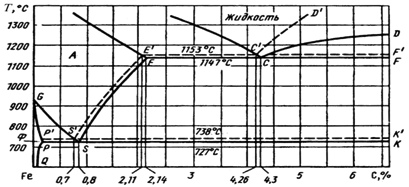

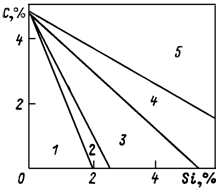

... большая часть графитизируется в виде пластинчатого графита, а содержание углерода в виде цементита составляет не более 0,8 %. У серых чугунов хорошие технологические и прочностные свойства, что определяет широкое применение их как конструкционного материала. Половинчатые чугуны — занимают промежуточное положение между белыми и серыми чугунами, и в них основное количество углерода (более 0,8 %) ...

0 комментариев