Навигация

Расчет расхода материалов на всю плавку и выхода продуктов плавки

10. Расчет расхода материалов на всю плавку и выхода продуктов плавки

По данным таблицы 12 из 100 кг металлошихты получается 91,38 кг жидкого металла. В соответствии с заданием необходимо произвести в конвертере 240 т этого металла. Отсюда определим расход металлошихты на плавку (Gмш):

Gмш = 240·100/91,38 = 262,6 т.

Так как в металлошихте содержится 79,0% жидкого чугуна (по таблице 12), то его расход на плавку составит:

Gч = Gмш ·79/100 = 262,6·79/100 = 207,5 т.

Тогда на плавку потребуется лома:

Gл = Gмш - Gч=262,6–207,5= 55,1 т.

Расход других твердых материалов или выход жидких продуктов плавки определим по формуле

Gi = Gмш·gi/100,

где Gi – расход любого твердого материала (выход жидкого продукта плавки), т;

gi – то же, кг/100 кг или%.

Для газообразных материалов эта формула имеет вид

Gг = 10·gг· Gмш,

где Gг – расход (выход) газа, м3;

gг – то же, м3/100 кг металлошихты.

Тогда на плавку потребуется:

Извести 262,6·4,33/100 = 11,4 т.

Окатышей 262,6·0,6/100 = 1,57 т.

Плавикового шпата 262,6·0,2/100 = 0,52 т.

Дутья сверху 262,6·10·4,609 = 12103,23 м3.

Ферромарганца 262,6·0,063/100 = 0,165 т.

Выход продуктов плавки составит:

Жидкой стали 262,6·91,44/100= 240,1 т.

Шлака 262,6·(10,019 + 0,009 + 0,015)/100 = 26,3 т.

Газа 262,6·10·(5,995 + 0,0047·22,4/28) = 15752,7 м3.

Пыли 262,6·0,839/100 = 2,2 т.

Выносов и выбросов 262,6*1,0/100 = 2,6 т.

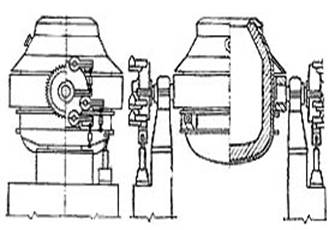

11. Определение удельной интенсивности продувки, продолжительности плавки и производительности агрегата

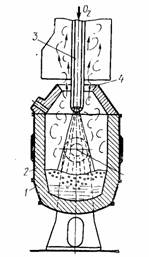

Удельная интенсивность продувки технически чистым кислородом сверху i, м3/(т·мин) определяется как отношение заданной интенсивности продувки к массе выплавленной стали

i = 960/240,1 = 3,99 м3/(т·мин).

Этот параметр является универсальным показателем, так как используется для характеристики режима продувки металла в конвертерах различной вместимости. Обычно удельная интенсивность продувки изменяется в пределах 2,0…5,0 м3/(т·мин).

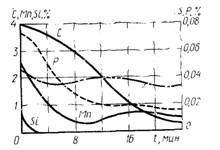

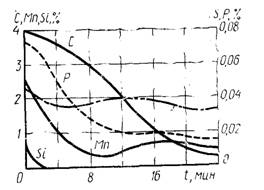

Продолжительность основного технологического периода плавки – продувки – определим как время, необходимое для вдувания в конвертер расчетного количества кислорода. Так как потребность в дутье составляет 12103,23 м3, а по заданию интенсивность продувки – 960 м3/мин, то продолжительность продувки 12103,23 /960=12,6 мин.

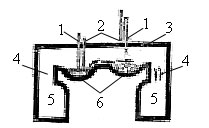

Продолжительность других периодов плавки выберем из обычно наблюдаемых на практике значений (таблица 18).

Таблица 18 – Технологические операции конвертерной плавки и их продолжительность

| Технологическая операция (период) конвертерной плавки | Продолжительность периода, мин | |

| существующая | выбранная | |

| Осмотр и подготовка конвертера к работе Загрузка лома Подача первой порции сыпучих материалов Заливка чугуна Продувка Повалка конвертера, отбор проб металла и шлака, измерение температуры Выпуск металла, раскисление, легирование Слив шлака Неучтенные операции и задержки | 1…10 2…6 0…2 2…6 10…20 3…6 4…9 2…4 0…5 | 1,0 2,0 1,0 3,0 12,6 4,0 6,0 2,0 3,6 |

| Итого | 30…50 | 35,2 |

Годовую производительность конвертера определим по формуле:

Рг=![]() ,

,

где Рг – годовая производительность конвертера, т;

1440 – число минут в сутках;

N – число рабочих дней в году;

Gмк – выход жидкой стали после раскисления, т;

Тпл – продолжительность плавки, мин.

Определим годовую производительность одного непрерывно работающего конвертера. В этом случае N = 365 дней.

Тогда:

Рг = ![]() = 3,59 млн. т.

= 3,59 млн. т.

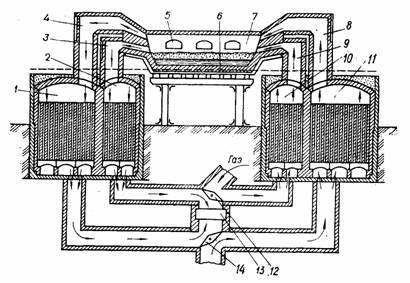

Чтобы обеспечить такую производительность, в цехе необходимо иметь два конвертера: один работает, а другой находится в ремонте или резерве.

Часто в цехе устанавливают три конвертера, что дает возможность непрерывной работы двух конвертеров. В этом случае производительность цеха равна удвоенной производительности одного непрерывно работающего конвертера.

Похожие работы

... шихты на 1 тонну годных слитков и стоимости передела. Она включает также расход энергии, электродов, огнеупоров, изложниц, зарплату персоналу. Основные технико-экономические показатели способов производства стали. Показатель Способ производства стали конвертер-ный мартеновский электропла-вильный Вместимость плавильного агрегата, т. 250-400 400-600 200-300 Выход годного (стали),% ...

... Югов П.И. Использование термодинамической модели для прогнозирования усвоения элемента раскисления //Сталь – 1977. - №10. – с. 12-21. 15. Мочалов С.П. Методы оптимизации металлургических процессов. – Новокузнецк, 1989. 16. Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. – М.: Издательство стандартов, 1991. – 36 с. 17. ГОСТ ...

... 10-30 %, максимальное количество меди в концентрате до 50%. В России основными предприятиями по производству меди являются: Норильский никель, Северный никель, Пышма, Среднеуральский медеплавильный завод. 6 История развития ОАО "Среднеуральский медеплавильный завод" Правительственное постановление о строительстве на Урале крупного медеплавильного предприятия на базе Дегтярского месторождения ...

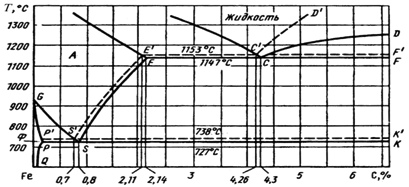

... большая часть графитизируется в виде пластинчатого графита, а содержание углерода в виде цементита составляет не более 0,8 %. У серых чугунов хорошие технологические и прочностные свойства, что определяет широкое применение их как конструкционного материала. Половинчатые чугуны — занимают промежуточное положение между белыми и серыми чугунами, и в них основное количество углерода (более 0,8 %) ...

0 комментариев