Навигация

Внепечная обработка стали

12. Внепечная обработка стали

При выплавке IF-стали в кислородном конвертере невозможно обеспечить требуемый химический состав стали. Корректировка химического состава выплавляемого металла производится посредством его внепечной обработки.

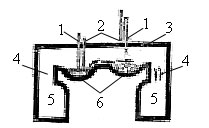

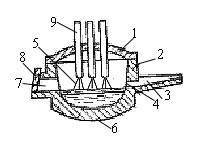

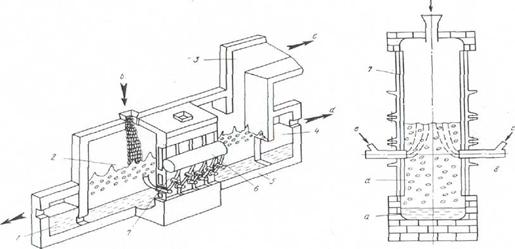

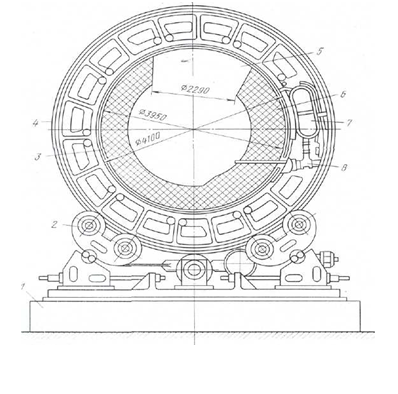

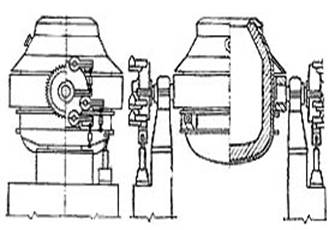

Внепечная обработка полученного металла сводится к глубокому обезуглероживанию металла на установке циркуляционного вакуумирования, раскислению металла алюминием на установке усреднительной продувки и микролегированию титаном и ниобием на агрегате «печь-ковш».

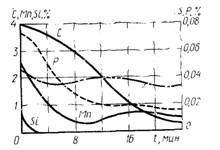

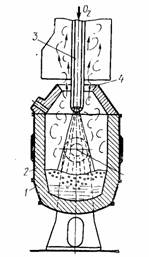

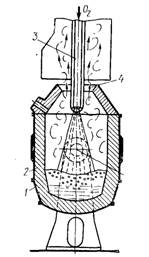

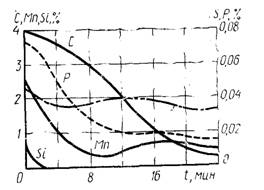

Циркуляционное вакуумирование конвертерной стали в ковше позволяет получать металл, содержащий 0,003…0,004% С. Для этого необходимо иметь в металле перед обработкой 0,03…0,06% С, коэффициент циркуляции – 8…11, остаточное разрежение в конце вакуумной обработки менее 1 мм. рт. ст. и обработку металла вакуумом при таком разрежении не менее 10 мин. Обработка производится на циркуляционной установке вакуумирования стали.

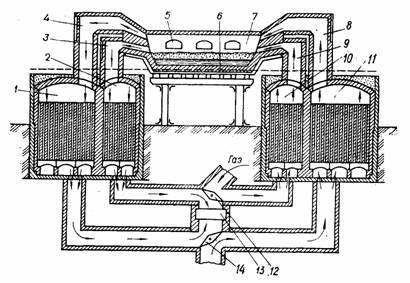

Нагрев IF-стали на установке «печь-ковш» сопровождается повышением содержания углерода со скоростью около 0,0001%/мин. Основная причина науглероживания – поступление углерода от графитовых электродов во время электронагрева металла. С целью ограничения поступления углерода следует сократить длительность нагрева металла на установке «печь-ковш» до 10…15 мин, для чего по окончании вакуумной обработки требуется иметь металл с температурой 1600…1610°С.

Микролегирование металла титаном и ниобием должно осуществляться после глубокого раскисления алюминием (содержание алюминия в металле не менее 0,055%) путем ввода порошковой проволоки. При этом усвоение титана составляет в среднем 56%, а ниобия – 51%. При микролегировании металла титаном и ниобием путем ввода кусковых материалов имеет место нестабильное усвоение микролегирующих элементов, что существенно осложняет получение заданного их содержания в металле.

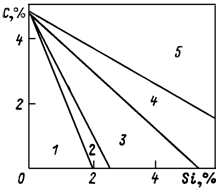

Проведенные ранее балансовые расчеты показали, что основным источником поступления кремния в металл является шлак, попавший в сталеразливочный ковш во время выпуска металла из конвертера. Очевидно, что во время микролегирования металлом титаном и ниобием, имеющими большое сродство к кислороду, происходит восстановление кремния из шлака в металл. Степень восстановления можно уменьшить путем снижения активности SiO2 в шлаке, находящемся в ковше. Существует две возможности для решения этой задачи – уменьшить поступление шлака в ковш при сливе металла из конвертера или снизить содержание оксида кремния в конвертерном шлаке к концу плавки. Основным способом снижения активности SiO2 в шлаке, находящемся в сталеразливочном ковше, является уменьшение содержания оксида кремния в конвертерном шлаке. Эта задача может быть решена путем удаления низкоосновного шлака в первой половине периода продувки конвертерной плавки.

Для микролегирования титаном и ниобием на агрегате «печь-ковш» вместо кусковых материалов начали применять порошковую проволоку с феррониобием марки ФНб66, содержащим 66% Nb, и ферротитаном марки ФТи70, содержащим 70,5% Ti. Сначала проводится микролегирование ниобием, а затем титаном.

Расход раскислителей и легирующих для внепечной обработки стали определяется аналогично п. 9 и составляет (на плавку): 0,17 т алюминия; 0,26т ФТи70; 0,28 т ФНб66.

Химический состав стали марки IF после внепечной обработки представлен в таблице 19.

Таблица 19 – Химический состав полученной стали марки IF

| Массовая доля элементов, % | ||||||||

| C | Si | Mn | S | P | Al | Ti | Nb | N |

| 0,004 | 0,01 | 0,13 | 0,007 | 0,007 | 0,059 | 0,044 | 0,040 | 0,007 |

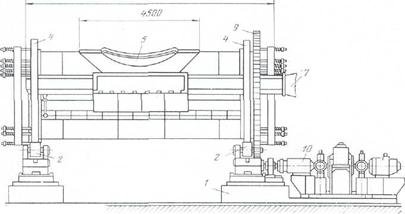

После внепечной обработки производится разливка металла на машинах непрерывного литья заготовок.

Заключение

Процесс производства IF-стали для оцинкованного автолиста в кислородно-конвертерном цехе должен включать в себя плавку металла в конвертере с предварительным раскислением его ферромарганцем в ковше, глубокое обезуглероживание металла на установке циркуляционного вакуумирования, окончательное раскисление его на агрегате усреднительной продувки и микролегирование титаном и ниобием на установке «печь-ковш».

Рассмотренная технология обеспечивает получение стали марки IF, содержащей не более 0,007% С; 0,02% Si; 0,010% S; 0,012% P; 0,007% N, содержание марганца и алюминия в пределах 0,010…0,018% и 0,030…0,060% соответственно и требуемое содержание титана и ниобия 0,030…0,060%.

Список использованных источников

1. Кудрин В.А. Металлургия стали. – М.: Металлургия, 1989. – 560 с.

2. Бигеев А.М. Математическое описание и расчеты сталеплавильных процессов. – М.: Металлургия, 1982. – 160 с.

3. Бигеев А.М., Колесников Ю.А. Основы математического описания и расчеты кислородно-конвертерных процессов. – М.: Металлургия, 1970. – 229 с.

4. Бигеев А.М., Бигеев В.А. Металлургия стали. – Магнитогорск: МГТУ, 2000. – 544 с.

5. Кудрин В.А. Внепечная обработка стали и чугуна. – М.: МИСиС, 1992. – 256 с.

Похожие работы

... шихты на 1 тонну годных слитков и стоимости передела. Она включает также расход энергии, электродов, огнеупоров, изложниц, зарплату персоналу. Основные технико-экономические показатели способов производства стали. Показатель Способ производства стали конвертер-ный мартеновский электропла-вильный Вместимость плавильного агрегата, т. 250-400 400-600 200-300 Выход годного (стали),% ...

... Югов П.И. Использование термодинамической модели для прогнозирования усвоения элемента раскисления //Сталь – 1977. - №10. – с. 12-21. 15. Мочалов С.П. Методы оптимизации металлургических процессов. – Новокузнецк, 1989. 16. Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. – М.: Издательство стандартов, 1991. – 36 с. 17. ГОСТ ...

... 10-30 %, максимальное количество меди в концентрате до 50%. В России основными предприятиями по производству меди являются: Норильский никель, Северный никель, Пышма, Среднеуральский медеплавильный завод. 6 История развития ОАО "Среднеуральский медеплавильный завод" Правительственное постановление о строительстве на Урале крупного медеплавильного предприятия на базе Дегтярского месторождения ...

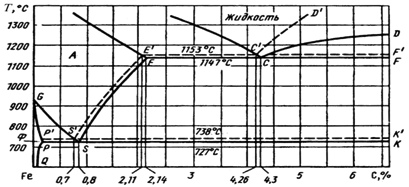

... большая часть графитизируется в виде пластинчатого графита, а содержание углерода в виде цементита составляет не более 0,8 %. У серых чугунов хорошие технологические и прочностные свойства, что определяет широкое применение их как конструкционного материала. Половинчатые чугуны — занимают промежуточное положение между белыми и серыми чугунами, и в них основное количество углерода (более 0,8 %) ...

0 комментариев