Навигация

Расчет раскисления стали и ее химического состава

9. Расчет раскисления стали и ее химического состава

Раскисление стали производится различными видами ферросплавов при выпуске металла в ковш (таблица 14).

Таблица 14 – Химический состав раскислителей

| Раскислитель | Массовая доля элементов, % | ||||

| C | Si | Mn | P | S | |

| Ферромарганец марки ФМн 05 Ферромарганец марки ФМн 1,5 Ферромарганец марки ФМн 75 Ферромарганец марки ФМн 1,0 | нб 0,5 нб 1,0 нб 1,5 нб 7, | нб 0,2 нб 2,0 нб 2,5 нб 2,0 | нм 85 нм 85 нм 85 нм 75 | нб 0,3 нб 0,3 нб 0,3 нб 0,45 | нб 0,03 нб 0,03 нб 0,03 нб 0,03 |

Для раскисления используется ферромарганец марки ФМн75, состав которого приведен в таблице 15.

Таблица 15 – Химический состав выбранных раскислителей

| Раскислитель | Массовая доля элементов, % | ||||

| C | Si | Mn | P | S | |

| Ферромарганец марки ФМн 75 | 7,0 | 2,0 | 75,0 | 0,45 | 0,03 |

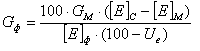

Расход ферросплава определяем по формуле:

,

,

где Gф – расход ферросплава, кг;

[Е]с – среднее содержание элемента в заданной марке стали, %;

[Е]м – остаточное содержание элемента в металле в конце продувки, %;

[Е]ф – содержание элемента в ферросплаве, %;

Ue – угар элемента при раскислении, % (таблица 16).

Таблица 16 – Величины угара ведущего элемента (%) при раскислении стали в ковше

| Ведущий элемент ферросплава | Содержание углерода в металле в конце продувки, % | ||

| <0,10 | 0,10…0,25 | >0,25 | |

| Марганец | 25…35 | 20…30 | 15…20 |

Определим расход ферромарганца.

Известно; Gм=91,38 кг; [Мn]с=0,15%; [Мn]м=0,111 кг; [Мn]фм = 75,0%.

Принимаем UMn = 25% (по таблице 16).

Тогда:

Gфм =![]() =0,063 кг.

=0,063 кг.

При раскислении ферромарганцем масса жидкой стали увеличивается. Увеличение массы металла почти в точности равно массе ферромарганца, так как частичный угар марганца компенсируется поступлением в металл примерно такого же количества железа из шлака.

Следовательно, масса металла после раскисления ферромарганцем составит:

91,38 + 0,063 = 91,44 кг.

Определение массы и химического состава стали после раскисления, а также массы продуктов раскисления производится в таблице 17.

Таблица 17 – Баланс элементов при раскислении стали

| Расчетный показатель | C | Si | Mn | ||||||

| Остается | Окисляется до СО | Остается | Окисляется до SiO2 | Остается | Окисляется до MnO | ||||

| Содержится перед раскислением, кг | 0,03 | 0,000 | 0,111 | ||||||

| Вносится ферромарганцем, кг | 50%* 0,002 | 50%* 0,002 | 70%* 0,0009 | 30%* 0,0004 | 75%* 0,035 | 25%* 0,012 | |||

| Содержится после раскисления, кг | 0,032 | - | 0,0009 | - | 0,146 | - | |||

| Образуется оксида, кг | - | 0,002·28/12 = 0,0047 | - | 0,0004·60/28= 0,0009 | - | 0,071·71/55 = 0,015 | |||

| Состав металла, % | 0,035 | 0,001 | 0,160 | ||||||

| Расчетный показатель | P | S | Fe | Всего | |||||

| Содержится перед раскислением, кг | 0,0089 | 0,014 | 91,22 | 91,38 | |||||

| Вносится ферромарганцем, кг | 100%* 0,0002 | 100%* 0,000 | 100%* 0,009 | 0,0471 | |||||

| Содержится после раскисления, кг | 0,0091 | 0,014 | 91,23 | 91,44 | |||||

| Состав металла, % | 0,009 | 0,010 | 99,8 | 100 | |||||

Похожие работы

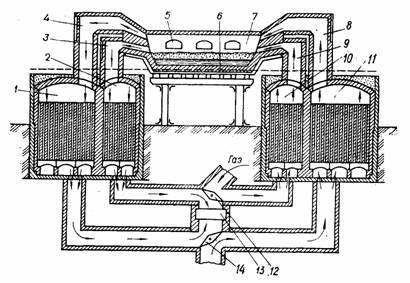

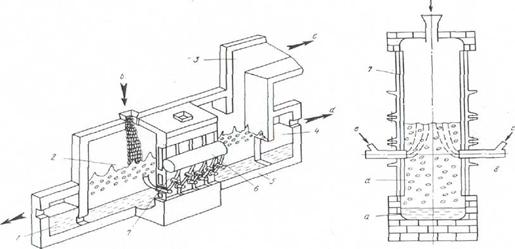

... шихты на 1 тонну годных слитков и стоимости передела. Она включает также расход энергии, электродов, огнеупоров, изложниц, зарплату персоналу. Основные технико-экономические показатели способов производства стали. Показатель Способ производства стали конвертер-ный мартеновский электропла-вильный Вместимость плавильного агрегата, т. 250-400 400-600 200-300 Выход годного (стали),% ...

... Югов П.И. Использование термодинамической модели для прогнозирования усвоения элемента раскисления //Сталь – 1977. - №10. – с. 12-21. 15. Мочалов С.П. Методы оптимизации металлургических процессов. – Новокузнецк, 1989. 16. Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. – М.: Издательство стандартов, 1991. – 36 с. 17. ГОСТ ...

... 10-30 %, максимальное количество меди в концентрате до 50%. В России основными предприятиями по производству меди являются: Норильский никель, Северный никель, Пышма, Среднеуральский медеплавильный завод. 6 История развития ОАО "Среднеуральский медеплавильный завод" Правительственное постановление о строительстве на Урале крупного медеплавильного предприятия на базе Дегтярского месторождения ...

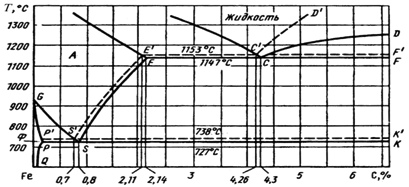

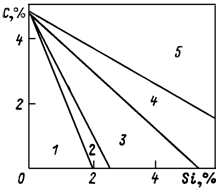

... большая часть графитизируется в виде пластинчатого графита, а содержание углерода в виде цементита составляет не более 0,8 %. У серых чугунов хорошие технологические и прочностные свойства, что определяет широкое применение их как конструкционного материала. Половинчатые чугуны — занимают промежуточное положение между белыми и серыми чугунами, и в них основное количество углерода (более 0,8 %) ...

0 комментариев