Навигация

Расчёт длительности производственного цикла

5. Расчёт длительности производственного цикла

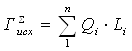

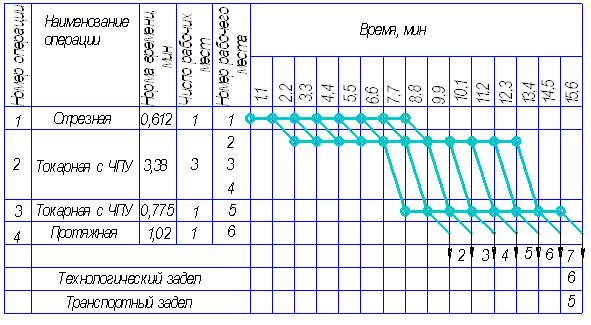

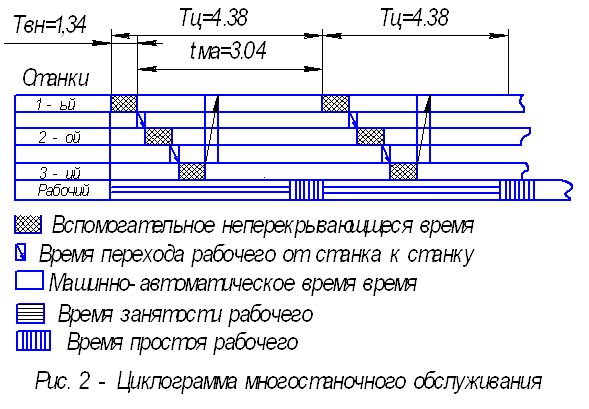

На основе построенного стандарт-плана строится циклограмма, позволяющая определить фактическую длительность производственного цикла обработки партий деталей. Пример построения циклограммы приведён на рис. 2. Циклограмма построена в масштабе времени. Время обработки показывается сплошной линией, время межоперационного пролеживания пунктирной линией. Фактический цикл рассчитывается с момента запуска партии в обработку до окончания ее изготовления. Нормативный цикл рассчитывается по формуле:

![]() ,

,

где Tоп i – длительность операционного цикла в часах i-ой операции;

m – число операции;

Tмоср – среднее время межоперационного пролеживания детали, принимается равным 0,5 часа.

Рациональность построения стандарт-плана оценивается по соотношению фактического и нормативного совокупного цикла обработки партий деталей, который рассчитывается по формуле:

![]() ,

,

где к – количество обрабатываемых партий деталей.

В рассматриваемом примере фактический совокупный цикл составляет 1838 часов, нормативный – 1438.5 часа, что говорит о хороших результатах календарного планирования работы участка.

6. Построение планировки участка

На первом этапе для построения планировки участка необходимо определить оптимальную очередность расстановки оборудования.

Алгоритм расчета оптимальной очередности состоит из следующих этапов:

1. Расчет грузооборота при исходной очередности расстановки станков;

2. Построение и обработка матрицы грузооборота;

3. Определение оптимальной очередности расстановки станков;

4. Оценка полученного результата.

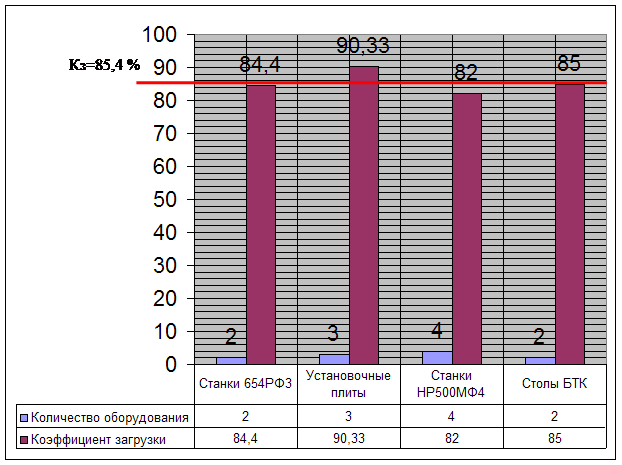

Ниже приводится иллюстрация реализации перечисленных этапов алгоритма. Исходными данными являются технологические маршруты обработки деталей, закрепление детале-операций за станками и средняя масса годовой производственной программы каждой детали. В таблице 9 приводится расчет грузооборота при исходной очередности расстановки оборудования. В таблице 10 показана матрица грузооборота на участке и выполнено ее уравновешивание. Расчет оптимальной очередности расстановки станков выполнено в форме таблицы 11. Полученный результат оценивается в таблице 12.

Таблица 9. Расчет грузооборота при исходной очередности расстановки станков| N детали | 0 | Номера операций, закрепленные за станками | m | Qi | Li | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |||||

| 1 | - | 1 | 4 | 5 | - | 3 | 7 | 2 | - | 6 | - | - | - | - | - | - | 662 | 31 |

| 2 | - | 1 | 4 | 5 | - | 3 | 7 | - | 2 | - | 6 | - | - | - | - | - | 594 | 35 |

| 3 | - | 4 | 2 | 1 | - | - | - | 3 | - | - | - | 6 | 5 | - | - | - | 4352 | 31 |

| 5 | - | 5,6 | 7 | - | 1 | - | 2 | - | - | - | - | 3 | 4 | - | 1739 | 41 | ||

![]() ,

,

где Qi – масса детали i-го наименования годовой производственной

программы

Li – путь, проходимый i-ой деталью (в единицах длины), при

принятом варианте расположения оборудования

n – число наименований деталей

ГSисх – суммарный грузооборот, при исходной очередности

расстановки станков

![]()

| N детали | 0 | Номера операций, закрепленные за станками | m | Qi | Li | |||||||||||||

| 4 | 8 | 13 | 3 | 5 | 2 | 7 | 14 | 1 | 6 | 12 | 11 | 10 | 9 | |||||

| 1 | - | - | - | - | 5 | 3 | 4 | 2 | - | 1 | 7 | - | - | - | 6 | - | 662 | 35 |

| 2 | - | - | 2 | - | 5 | 3 | 4 | - | - | 1 | 7 | - | - | 6 | - | - | 594 | 39 |

| 3 | - | - | - | - | 1 | - | 2 | 3 | - | 4 | - | 5 | 6 | - | - | - | 4352 | 15 |

| 5 | - | 1 | 2 | 3 | - | - | 7 | 4 | 5,6 | - | - | - | - | - | - | 1739 | 21 | |

![]()

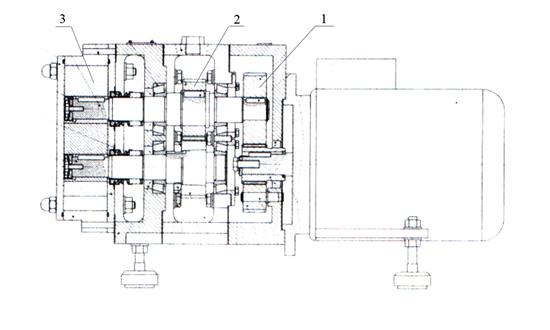

Планировка строится в масштабе 1:100 на миллиметровой бумаге, при этом должны быть выполнены следующие требования:

1. Принятая сетка колонн должна соответствовать используемому типоразмеру станков;

2. Станки должны быть расставлены в порядке оптимальной очередности;

3. Станки, транспортные средства и другие элементы планировки должны изображаться с использованием принятых условных обозначений;

4. Расстояние между станками, ширина проходов должна соответствовать действующим нормативам;

5. На планировке должен быть указан минимум размеров, необходимых для расстановки оборудования;

6. Рациональность использования площадей оценивается по удельному показателю, при этом должно выполняться соотношение:

![]() ,

,

где ![]() -фактическая площадь участка;

-фактическая площадь участка;

![]() -удельная площадь на один станок, для среднего металлорежущего оборудования

-удельная площадь на один станок, для среднего металлорежущего оборудования ![]() =20м2

=20м2

![]() -принятое количество станков на участке.

-принятое количество станков на участке.

Построение планировки приведено на рисунке 2.

Похожие работы

("минимум-максимум") - при серийном и система планирования по ритму выпуска продукции - при массовом). Организация оперативного планирования в единичном производстве Единичное производство характеризуется широкой номенклатурой изготавливаемых изделий при единичных и малых разовых объемах выпуска. Отличительными признаками единичного производства являются: Практически полная ...

... – количество предпраздничных дней (продолжительностью рабочего дня меньше на час); S – число смен работы оборудования; Kp - коэффициент, учитывающий время пребывания станка в ремонте. В серийном производстве расчетное количество оборудования (станков) подсчитывают по формуле: Ср – расчетное количество станков данного типа, шт; N – годовой объем выпуска деталей, шт; Fд – эффективный ...

... Руководство Начальник цеха заместитель начальника цеха начальник участка мастер 1 1 3 9 ПДБ Начальник ПДБ старший диспетчер диспетчер инженер по планированию техник по материалам 1 1 3 1 1 Технологическое бюро Начальник технологического бюро Старший инженер-технолог инженер-технолог инженер-конструктор техник-технолог ...

обходимо выполнить расчеты по отдельным вопросам организации и планирования производства проектируемой поточной линии, экономически обосновать технологические и организационные решения производства детали. Исходя из технологического процесса и применяемого оборудования, обосновывается выбор непрерывно- или прерывно-поточной однопредметной линии механической обработки. 1 РАСЧЕТ ПРОИЗВОДСТВЕННОЙ ...

0 комментариев