Навигация

Выбор вида поточной линии

2.3 Выбор вида поточной линии

При проектировании поточной линии ограничиваемся предварительной синхронизацией, при которой длительность обработки деталей на данной операции может отклоняться от такта потока в пределах 8-10%. Окончательная же синхронизация достигается в период освоения и отладки работы линии в производственных условиях.

. Расчленять и перераспределять станочные операции трудно, а иногда просто невозможно. Поэтому для применения непрерывно-поточной линии необходимо выявить возможность синхронизации по занятости рабочего в течение такта потока или кратной ему величины, при наличии простоя недогруженных станков. В этом случае синхронизация может достигаться при выполнении условия:

![]() или

или ![]() ,

,

где Нпрi — принятая норма обслуживания станков одним оператором.

Оперативное время (toi) на операции составляет 5,4 минуты, а такт потока r = 1,084мин., то moi = 5,4/1,084 = 4,99, mпрi = 5. Занятость рабочего 1,074 мин. То Нрi = 5,05, а Нпрi =5. Таким образом, при параллельном обслуживании 5-и станков за 5 тактов потока (5,42 мин.) рабочий занят 5,37 мин., и поэтому линия может быть принята непрерывно-поточной.

Длина непосредственно рабочей части конвейера Lp определяется по формуле:

![]() ,(м),

,(м),

где Ко — число операций;

l — шаг конвейера (расстояние между предметами на линии, м).

![]() 2*6=12 м

2*6=12 м

Скорость конвейера v определяется:

![]() м/мин,

м/мин,

![]() 2/1,084=1,85 м/мин

2/1,084=1,85 м/мин

Наиболее удобной является скорость до 3 м/мин. Условие выполняется, т.к. v<3 м/мин

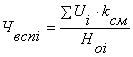

2.4 Разработка стандарт-плана линии

По степени непрерывности процесса производства поточные линии массового производства делятся на непрерывно-поточные и прерывно-поточные. Непрерывно-поточный процесс производства характеризуется синхронностью продолжительности выполнения каждой операции с тактом потока. При такой организации процесса производства за каждый такт с линии сходит одна деталь.

Cтандарт-план работы непрерывно-поточной линии регламентирует расстановку рабочих по операциям, определяет загрузку рабочих и оборудования. Стандарт-план определяет способ и период передачи деталей с операции на операцию (по одной детали или транспортными партиями, через такт или через несколько тактов), периодичность и количество подач заготовок на первую операцию.

Стандарт-план работы непрерывно-поточной линии составляется на такой отрезок времени, который достаточен для выявления повторяемости процесса производства на данной линии. Разработанный стандарт-план актуален на протяжении такого отрезка календарного времени, пока в производственной программе не произойдут существенные изменения.

2.5 Расчет заделов на линии

Технологический задел — это количество деталей, находящихся в данный момент в процессе обработки, или заготовок, установленных на станках:

![]() , (шт.),

, (шт.),

где Кр.м — количество рабочих мест (станков) на линии;

пустi — количество одновременно обрабатываемых деталей или установленных заготовок на i-м рабочем месте.

![]() 6 шт.

6 шт.

Транспортный задел — количество деталей или заготовок, которые находятся в процессе передачи с одной операции на другую. Он зависит от степени синхронности смежных операций.

![]() ;

;

где тпрi— количество единиц оборудования или рабочих мест на i-й операции;

![]() 1+3+1=5 шт.

1+3+1=5 шт.

Zобщ=Zтех+Zтр=6+5=11 шт.

3 ОБСЛУЖИВАНИЕ РАБОЧИХ МЕСТ

3.1 Расчет численности рабочих

Расчет численности рабочих основного производства можно производить двумя методами: по числу рабочих мест и по трудоемкости работ. На поточных линиях применяется первый метод. Если станочник работает на одном станке, занятость рабочего в течении смены будет соответствовать загрузке рабочих мест. Так рассчитывается явочное число рабочих, которые должны ежедневно выходить на работу в плановом периоде. Списочное число рабочих — это число рабочих, которые должны обеспечить функционирование оборудования в течение плановой продолжительности его работы:

,

,

где Чяв — число рабочих, чел.;

Фд — действительный фонд времени работы оборудования, ч;

Фэф — эффективный фонд рабочего времени одного работающего, ч.

Коэффициент фактической занятости рабочего-многостаночника

![]() ,

,

где tр — фактическое рабочее время за время цикла, включая время переходов, мин;

Тц.м. — длительность цикла многостаночного обслуживания, мин.

Нормативное количество станков, обслуживаемых одним рабочим, можно определить по формуле:

,

,

где tм-а — время машинно-автоматической работы, мин;

tв.н. — вспомогательное неперекрывающееся время, включая время активного наблюдения, мин;

tв.п. — вспомогательное перекрывающееся время, мин;

tпер — время перехода рабочего от станка к станку, мин.

Расчетное количество станков округляется до ближайшего меньшего числа. Если на станках выполняются разные операции, принимается значение tм-а того станка, для которого оно меньше.

На непрерывно-поточной линии длительность цикла при многостаночной работе равна или кратна такту поточной линии:

![]() , п=1,2,3,…

, п=1,2,3,…

На 1-й, 3-й,4-й операциях (п = 1):

![]() =1*1,084=1,084 мин.

=1*1,084=1,084 мин.

На 2-й операции (п = 3):

![]() =3*1,084=3,25 мин.

=3*1,084=3,25 мин.

На 1-й операции получаем

![]() 0,851/1,084=0,79

0,851/1,084=0,79

![]() =1,3шт.

=1,3шт.

Численность рабочих-станочников по каждой операции с учетом многостаночного обслуживания:

![]() ,

,

где тр — расчетное число рабочих мест по данной операции;

Н — количество станков, обслуживаемых одним рабочим.

Чм1=1/1,3 =0,77 чел.

Принимаем на первой операции Чм1=1 чел.

Аналогично определяем число рабочих-станочников на остальных операциях. Результаты расчетов сведем в таблицу 2.2.

Таблица 2.2. Численность рабочих-станочников

| Параметр | Отрезная | Токарная с ЧПУ | Токараня с ЧПУ | Вертикально-протяжная |

| Число рабочих мест по данной операции | 1 | 3 | 1 | 1 |

| Время машинно-автоматической работы | 0,46 | 3,04 | 0,49 | 0,88 |

| Вспомогательное неперекрывающееся время | 0,42 | 0,7 | 0,55 | 0,78 |

| Вспомогательное перекрывающееся время | 0 | 0 | 0 | 0 |

| Время перехода рабочего от станка к станку | 0,1 | 0,1 | 0,1 | 0,1 |

| Длительность цикла при многостаночном обслуживании | 1,084 | 3,25 | 1,084 | 1,084 |

| Фактическое рабочее время за время цикла, включая время переходов | 0,851 | 3,596 | 0,991 | 1,25 |

| Коэффициент фактической занятости рабочего | 0,79 | 1,106 | 0,979 | 1,15 |

| Количество станков, обслуживаемых одним рабочим | 1,3 | 3,2 | 1,12 | 1 |

| Расчетное число рабочих-станочников | 0,77 | 0,94 | 0,893 | 1 |

| Принятое число рабочих-станочников | 1 | 1 | 1 | 1 |

| Общее число рабочих-станочников | 4 | |||

Численность рабочих вспомогательного производства можно рассчитать на основе трудоемкости работ или норм обслуживания. Расчет численности |вспомогательных рабочих i-й профессии ведется по формуле:

,

,

где åUi — сумма единиц обслуживания по i-й профессии;

kсм — количество смен работы;

Ноi — норма обслуживания по i-й профессии

Определим число наладчиков токарных станков

![]() = 0,5 чел.

= 0,5 чел.

Принимаем Чвспт=1 чел.

Аналогично определим число вспомогательных рабочих на остальных операциях. Результаты расчетов сведем в таблицу 2.3

Таблица 2.3. Численность рабочих вспомогательного производства

| Профессия | Сумма единиц обслуживания | Норма обслуживания | Расчетная численность |вспомогательных рабочих | Принятая численность |вспомогательных рабочих |

| Наладчик токарных станков | 4 | 16 | 0,5 | 1 |

| Наладчик отрезных станков | 1 | 16 | 0,2 | 1 |

| Наладчик протяжных станков | 1 | 7 | 0,3 | 1 |

| Смазчик | 586 | 1000 | 1,2 | 2 |

| Электромонтер по межремонтному обслуживанию | 586 | 1000 | 1,2 | 2 |

| Контролер-приемщик | 1 | 40 | 0,1 | 1 |

| Кладовщик-раздатчик инструмента и приспособлений | 1 | 50 | 0,04 | 1 |

| Рабочий по доставке инструментов и приспособлений на рабочие места | 10 | 50 | 0,4 | 1 |

| Стропальщик | 10 | 50 | 0,4 | 1 |

| Крановщик | 10 | 50 | 0,4 | 1 |

| Уборщик производственных помещений | 438 | 1500 | 0,6 | 1 |

| Общее число вспомогательных рабочих | 14 | |||

Численность служащих (руководителей и специалистов) участка определяем укрупнённо в процентах от числа всех рабочих (для механообрабатывающих цехов: 8-16 %).

Чсл=0,1*(Чм+Чвсп)=0,1*(3+10)=1,3 чел

Принимаем Чсл=2 чел

Похожие работы

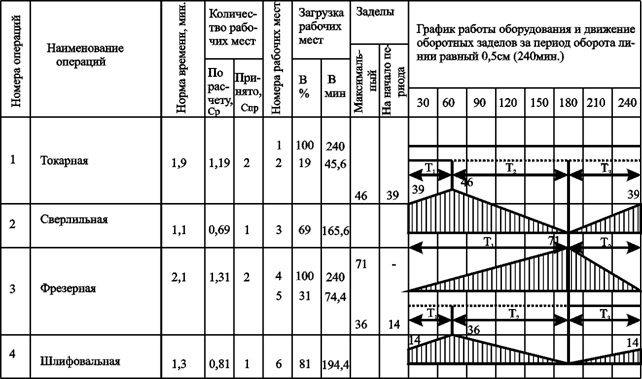

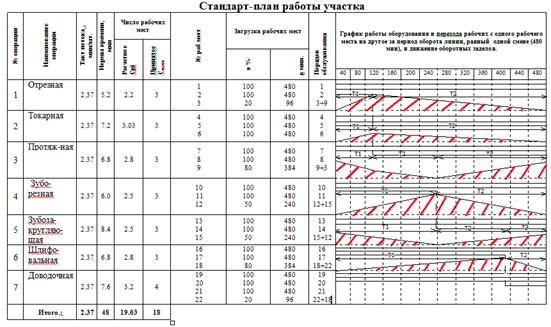

... . i — норма обслуживания рабочих мест на i-ой операции; Спр. i — принятое число рабочих мест на i-ой операции; Ксм — число рабочих смен в сутки. Построение стандарт-плана однопредметной прерывно-поточной линии. Стандарт-план ОППЛ составляется на период оборота (Т0), работа по которому повторяется до тех пор пока действует данная производственная программа. В практической деятельности за величину ...

... программа; Т – количество дней в месяце; KCM – количество смен. Таким образом, программа выпуска по формуле (1) равна 166 штук: Nв = 14000/ 21*2*2 = 166 Теперь определим такт однопредметной прерывно-поточной линии (ОППЛ): rпр = Fэ/ Nв, [2] где Fэ – время периода оборота линии. rпр = 8*0,5*60/ 166 = 1,45 Такт ОППЛ равен 1,45 штук в ...

... в России асбестоцементных изделий и использует в своей работе для изготовления деталей крепления муфт труб однопредметные прерывно-поточные линии. Перспективы развития ОАО «Белгородасбестоцемент» напрямую связаны с приоритетными направлениями деятельности основного производства. Поставленные задачи развития ОАО «БЕЛАЦИ» в будущей деятельности требуют совершенствования производства, повышения ...

... С2,…,Сm – число рабочих мест по операции. Следовательно, для изготовления шестерни необходимо применить однопредметную прерывно-поточную линию (ОППЛ). 2. Расчёт календарно-плановых нормативов ОППЛ Однопредметные прерывно-поточные линии применяются в массовом и крупносерийном типах производства, когда норма времени выполнения операций производственного процесса не равна и не кратна такту ( ...

0 комментариев