Навигация

Планирование и организация ремонта оборудования

3.2 Планирование и организация ремонта оборудования

Планирование ремонтных работ осуществляется на основе типовой системы технического обслуживания и ремонта оборудования.

Сущность системы заключается в том, что после отработки каждым агрегатом или станком определенного количества часов производятся плановые профилактические осмотры и различные виды ремонтов.

Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов устанавливается в часах оперативного времени работы оборудования. Основным нормативом при организации и планировании ремонтных работ является длительность ремонтного цикла Тц, под которым понимается период оперативного времени работы оборудования между двумя капитальными ремонтами.

Продолжительность ремонтного цикла:

![]() , (час),

, (час),

где А — исходная величина ремонтного цикла, различная для различных видов оборудования,

kом — коэффициент, учитывающий род обрабатываемого материала;

kми — коэффициент, учитывающий род материала инструмента;

kтс — коэффициент, учитывающий квалитет точности обработки;

kмс — коэффициент, учитывающий массу станка;

kв — коэффициент, учитывающий возраст станка;

kд — коэффициент, учитывающий год выпуска станка.

Величина А и коэффициенты принимаются по справочным изданиям.

В нашем случае коэффициенты для всех единиц оборудования одинаковы и равны:

А=24000 час.;kми =1;kтс =1;kмс =1;kв =1;kд =1.

Тц=24000*1*1*1*1*1=24000 час.

Расчета длительности ремонтного цикла в годах

Тцг=Тц/(Фд*Кз) (лет)

Расчета длительности ремонтного цикла в месяцах

Тцм=12*Тцг (мес).

Продолжительность межремонтного t и межосмотрового tо периодов:

;

;  ,

,

где Хс — количество средних ремонтов в течение ремонтного цикла;

ХТ — количество текущих ремонтов в течение ремонтного цикла;

Хо — количество осмотров в течение ремонтного цикла.

Количество Хс , ХТ и Хо определяется по структуре ремонтного цикла для данного вида оборудования

Для станков на первой операции получаем:

Тцг=24000/(3613,5*0,57)=11.6 лет

Тцм=11.6*12=139.2мес.

![]() =17.4 час.

=17.4 час.

![]() =8.7мес.

=8.7мес.

Для уменьшения простоев линии станки должны ремонтироваться одновременно.

Таблица 3.4. – План ремонта оборудования механического участка на 2003г.

| № | Наименование оборудования | Модель, тип оборудования | Инвентарный номер | Послед-ний ремонт | Категория ремонтной сложности | Продолжительность межремонтного цикла (мес.) | Вид ремонтных операций, трудоемкость по месяцам, час. | ||||||||||||||

| вид | дата | I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | ||

| 1 | Отрезной | 8Б72 | 1001 | Т | I | 47 | 12 | Т | 4 1/4 | О | 16 1 | О | |||||||||

| 1 | 0,15 | ||||||||||||||||||||

| 2 | Токарный с ЧПУ | 16Б16Т1 | 1002 | Т | I | 47 | 12 | Т | 4 1/4 | О | 16 1 | О | |||||||||

| 1 | 0,15 | ||||||||||||||||||||

| 3 | Токарный с ЧПУ | 16Б16Т1 | 1003 | Т | I | 47 | 12 | Т | 4 1/4 | О | 16 1 | О | |||||||||

| 1 | 0,15 | ||||||||||||||||||||

| 4 | Токарный с ЧПУ | 16Б16Т1 | 1004 | Т | I | 47 | 12 | Т | 4 1/4 | О | 16 1 | О | |||||||||

| 1 | 0,15 | ||||||||||||||||||||

| 5 | Токарный с ЧПУ | 16Б16Т1 | 1005 | Т | I | 47 | 12 | Т | 4 1/4 | О | 16 1 | О | |||||||||

| 1 | 0,15 | ||||||||||||||||||||

| 6 | Вертикально-протяжной | 7Б66 | 1006 | Т | I | 38 | 12 | Т | 4 1/4 | О | 6 0,4 | О | |||||||||

| 1 | 0,15 | ||||||||||||||||||||

Примечание. В числителе указывается продолжительность выполнения слесарных работ (ч), в знаменатели – продолжительность простоя станка в ремонте (сут.) Трудоемкость данного вида ремонта по каждому станку определяется на основе категории сложности ремонта и норм трудоемкости на одну ремонтную единицу и определяется по формуле:

![]() , (нормо-час),

, (нормо-час),

где Кс — категория ремонтной сложности станка;

tс — норма времени на одну ремонтную единицу, ч, по нормативам.

Трудоемкость ремонта должна быть определена отдельно по видам работ и в целом. Результаты расчетов сведены в таблице

Среднегодовой объем слесарных работ Qсл определяется по формуле:

,

,

где tо, tт, tс, tк — норма времени на единицу ремонтной сложности при соответствующем виде ремонта ;

Коб - количество установленного оборудования.

Таблица 3.5. Среднегодовой объем слесарных работ

| Тип станка | Нормы времени на единицу ремонтной сложности | Qсл | |||

| To | Tт | Тс | Тк | ||

| Отрезной | 0,75 | 4 | 16 | 23 | 329 |

| Токарный с ЧПУ | 0,75 | 4 | 16 | 23 | 987 |

| Токарный с ЧПУ | 0,75 | 4 | 16 | 23 | 329 |

| Вертикально-протяжной | 0,75 | 5 | 7 | 23 | 223 |

| итого: | 1868 | ||||

Аналогично рассчитывается среднегодовой объем станочных работ по ремонту.

Таблица 3.6. Среднегодовой объем станочных работ

| станок | Нормы времени на единицу ремонтной сложности | Qст | |||

| To | Tт | Тс | Тк | ||

| Отрезной | 0,1 | 2 | 7 | 10 | 141 |

| Токарный с ЧПУ | 0,1 | 2 | 7 | 10 | 423 |

| Токарный с ЧПУ | 0,1 | 2 | 7 | 10 | 141 |

| Вертикально-протяжной | 0,1 | 2 | 7 | 10 | 141 |

| итого: | 846 | ||||

Продолжительность простоя оборудования в ремонте зависит от вида ремонта, категории ремонтной сложности агрегата и числа смен работы ремонтных бригад в сутки. Простой оборудования в ремонте исчисляется с момента остановки агрегата на ремонт до момента приемки его из ремонта.

Численность слесарей для ремонта Чсл :

![]() , (чел),

, (чел),

Численность станочников для ремонта Чст :

![]() , (чел),

, (чел),

Коэффициент aр, учитывающий потери времени на выполнение плановых ремонтных работ:

![]() ,

,

где Qсли Qст— соответственно общий годовой объем слесарных и станочных работ на автоматической линии (участке) по итоговым данным;

Фр — годовой фонд работы одного рабочего в год (час);

Qпр — суммарные простои оборудования за год (час);

Фн — номинальный фонд работы одного станка за год (час).

Число слесарей для ремонта

Чсл=Qсл/Фр=1868/2080=0,9 чел.

Принимаем Чсл=1.

Число станочников для ремонта

Чст=Qст/Фр=846/2080=0,4 чел.

Принимаем Чст=1.

Коэффициент aр следует сравнить с принятым при расчете действительного фонда работы оборудования.

aр =(1868+846)/(6*4015)=0,11

Полученный коэффициент aр больше принятого (a=0,1).

Кроме ремонтного персонала рассчитывается потребность в персонале по дежурному обслуживанию оборудования (дежурные слесари, электрики и др.). При этом численность дежурного персонала j-й профессии рассчитывается по формуле:

![]() ,

,

где Кei —-категория ремонтной сложности i-го оборудования;

Нoj — норма обслуживания одним дежурным рабочим j-й профессии (в единицах ремонтной сложности);

kсм — коэффициент сменности работы оборудования.

Число дежурных слесарей

Чд=(47*6+38*8)*2/500=2,3 чел.

Принимаем Чд=3 чел.

Число дежурных электриков

Чэ=(47*6+38*8)*2/1000=1,1 чел.

Принимаем Чэ=2 чел.

Похожие работы

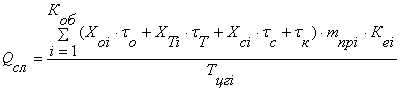

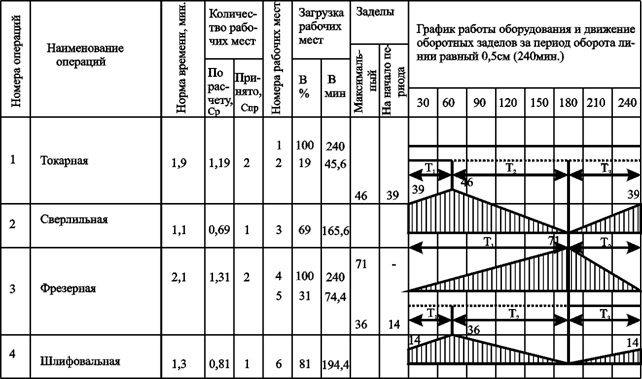

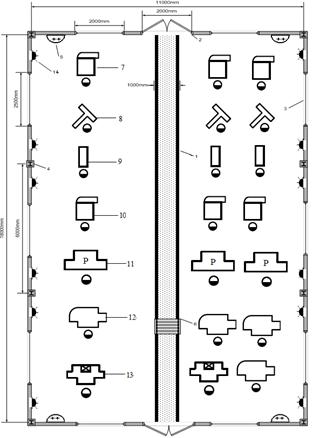

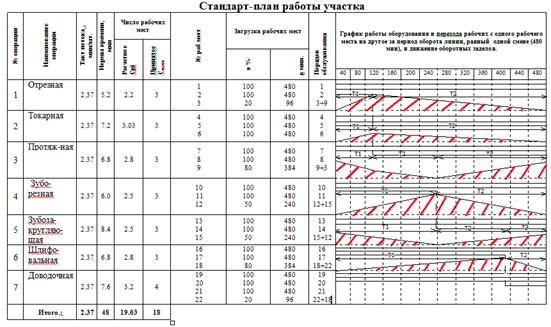

... . i — норма обслуживания рабочих мест на i-ой операции; Спр. i — принятое число рабочих мест на i-ой операции; Ксм — число рабочих смен в сутки. Построение стандарт-плана однопредметной прерывно-поточной линии. Стандарт-план ОППЛ составляется на период оборота (Т0), работа по которому повторяется до тех пор пока действует данная производственная программа. В практической деятельности за величину ...

... программа; Т – количество дней в месяце; KCM – количество смен. Таким образом, программа выпуска по формуле (1) равна 166 штук: Nв = 14000/ 21*2*2 = 166 Теперь определим такт однопредметной прерывно-поточной линии (ОППЛ): rпр = Fэ/ Nв, [2] где Fэ – время периода оборота линии. rпр = 8*0,5*60/ 166 = 1,45 Такт ОППЛ равен 1,45 штук в ...

... в России асбестоцементных изделий и использует в своей работе для изготовления деталей крепления муфт труб однопредметные прерывно-поточные линии. Перспективы развития ОАО «Белгородасбестоцемент» напрямую связаны с приоритетными направлениями деятельности основного производства. Поставленные задачи развития ОАО «БЕЛАЦИ» в будущей деятельности требуют совершенствования производства, повышения ...

... С2,…,Сm – число рабочих мест по операции. Следовательно, для изготовления шестерни необходимо применить однопредметную прерывно-поточную линию (ОППЛ). 2. Расчёт календарно-плановых нормативов ОППЛ Однопредметные прерывно-поточные линии применяются в массовом и крупносерийном типах производства, когда норма времени выполнения операций производственного процесса не равна и не кратна такту ( ...

0 комментариев