Навигация

Расчет ведем на 100 м3 газа

2.1 Расчет количества воздуха, количества продуктов горения и их состав

Таблица 2.2 – Расчет горения топлива

| Топливо | Воздух | Продукты горения | ||||||||

| Состав- ляющие | Содер- жание в % | Коли- чество в м3 | O2 | N2 | Всего | CO2 | H2O |

O2 |

N2 | Всего |

| CH4 C2H6 C4H10

N2 | 92,2 0,8 1,0 6,0 | 92,2 0,8 1,0 6,0 | 184,4 2,8 6,5 | 193,7* *3,76= =728,3 | 193,7+ +728,3= =922 | 92,2

1,6

4

- | 184,4

1,6 5

- |

-

-

-

- | 728,3+ +6=734,3 | 97,8+191+ +734,3= =1023,1

|

|

| 100 | 100 | 193,7 | 728,3 | 922 | 97,8 | 191 | - | 734,3 | 1023,1 |

| Коэф- фициент расхода воздуха n | n=1 состав в % | 21 | 79 | 100 | 9,56 | 18,67 | - | 71,77 | 100 | |

| n=1,1 количество в м3 | 213,07 | 801,13 | 1014,2 | 97,8 | 191 | 9,91 | 807,73 | 1106,44 | ||

| n=1,1 состав в % | 21 | 79 | 100 | 8,84 | 17,26 | 0,90 | 73 | 100 | ||

2.2 Расчет калориметрической температуры горения

а) определяем низшую теплотворную способность топлива.

Qpн = 358 * СН4 + 640 *С2Н6 + 1180 * С4Н10 кДж/м3

где СН4, С2Н6, С4Н10 – процентное содержание соответствующих составляющих топлива.

Qpн = 358 * 92,2 + 640 * 0,8 + 1180 * 1= 33007,6 + 512 + 1180 = 34699,6 кДж/м3

б) определяем количество образовавшихся продуктов горения.

Vg| = Vg /100 м3/м3

Vg| = 1106,44 / 100 =11,0644 м3/м3

в) Находим теплосодержание продуктов горения.

i0 = Qpн/ Vg| кДж/м3

i0 =34699,6/11,0644=3136,15 кДж/м3

г) По полученному теплосодержанию определяем вероятную температуру горения t1.

t1 = 1900 0C

д) Находим теплосодержание при температуре t1.

i1 = 0,01 * t1 * (CO2 * Ct1CO2 + H2O * Ct1H2O +N2 * Ct1N2) кДж/м3

где СО2, Н2О, N2 – процентное содержание продуктов горения;

Ct1CO2, Ct1H2O, Ct1N2 – теплоемкость соответствующих продуктов горения при температуре t1.

е) Задаем значение температуре t2.

t2 = t1 +100 0C

t2 = 1900 + 100= 2000 0C

ж) Находим теплосодержание продуктов горения при температуре t2 (аналогично i1)

i1 = 0,01 * 1900 * (8,84 * 2,42 + 17,26 * 1,93 + 73 * 1,48) = 3092,2 кДж/м3

i2 = 0,01 * 20000 * (8,84 * 2,43 + 17,26 * 1,94 + 73 * 1,49) = 3274,7 кДж/м3

Поскольку i1<i0>i2 значение калориметрической температуры находим методом интерполяции

tk = t1 + (i0 – i1)/(i2 – i1) = 1900 + (3136,15 - 3092,2)/(3274,7 – 3092,2) = 1900,24 0C

з) Находим tпрпри η = 0,62…0,82

tпр = η * tk

tпр = 0,72 * 1900,24 = 1368,2 0С

Похожие работы

... площади пода печей определяют не через время нагрева, а используя величину напряжённости активного пода На. В этом случае Fа = Р/На, а длина печи La = Fa/B, где В – ширина печи. 4 Печи для термической обработки сортового проката. 4.1 Режимы термической обработки. Наиболее распространённым видом термической обработки сортового проката является отжиг с целью проведения полной фазовой ...

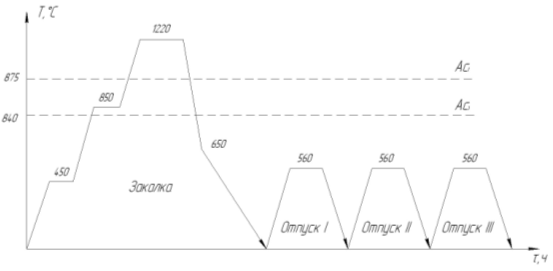

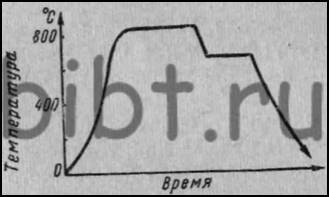

... + 60 + 10 = 190 мин. Температура нагрева 560 оС. Рисунок 1.5 – Схема термической обработки дисковых фрез. 1.4.5 Разработка и описание технологической карты термической обработки деталей Технологическая карта – часть маршрутной технологии, это основной документ термического участка, в которой указан маршрут перемещения деталей по участку. Дисковые фрезы подаются на термический участок ...

... 11,46 ч.~ 12 часов. Время низкого отпуска принимаем 120 мин. 1.4.5 Разработка и описание технологической карты химико-термической обработки деталей Технологическая карта - часть маршрутной технологии. Технологическая карта - это основной документ термического участка, в которой указан маршрут перемещения детали по участку. Зубчатое колесо подается на термический участок с помощью ...

... детали, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами. термический обработка плашка 2. Характеристика материала Характеристика материала сталь 9ХС показывается в ее химических, механических и других свойствах. Химический состав в % материала стали 9ХС: Кремний: 1,20-1,60 ...

0 комментариев