Навигация

Материальный баланс горения

2.3 Материальный баланс горения

| Поступило газа 100 м3, в том числе кг. | Получено продуктов горения |

| CH4 = 92,2 * 16/22,4 = 65,9 | CO2 = 97,8 * 44/22,4 = 192,1 |

| C2H6 = 0,8 * 30/22,4 = 1,07 | H2O = 191 * 18/22,4 = 153,5 |

| C4H10 = 1,0 * 58/22,4 = 2,6 | O2 = 9,91 *32/22,4 = 14,6 |

| N2 = 6 * 28/22,4 = 7,5 | N2 = 807,73 *28/22,4 = 1009,7 |

| 77,07 | 1369,46 |

| Воздуха: О2 = 219,07 * 32/22,4 = 304,39 |

| N2 = 801,13 * 28/22,4 = 1001,41 |

| 1305,8 |

∑прих = 77, + 1305,8 = 1382,87 кг

∑расх = 1369,46 кг

3 РАСЧЕТ НАГРЕВА МЕТАЛЛА

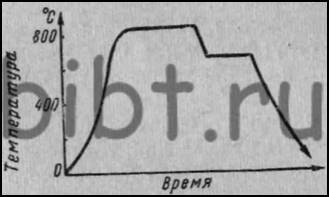

Нагрев металла в печах является очень важной операцией. Металл желательно нагревать быстро, т.к. в этом случае уменьшается его угар, увеличивается производительность печи и уменьшает удельный расход топлива на нагрев. Из этих соображений целесообразно выбирать оптимальный температурный режим печи, обеспечивающий с одной стороны, быстрый нагрев металла, а с другой, не создающий в нагреваемом металле чрезмерных механических напряжений, которые могут привести к образований трещин.

Продолжительность нагрева металла до заданной температуры является важным параметром, определяющим производительность печи и ее габаритные размеры.

Расчет нагрева металла начинается с определения критерия Bi.

Критерий Bi проводит границу «тонких» и «массивных» тел.

Bi ≤ 0,25 - тело «тонкое»

Bi > 0,5 - тело «массивное»

Bi = α∑ * S/λ

где

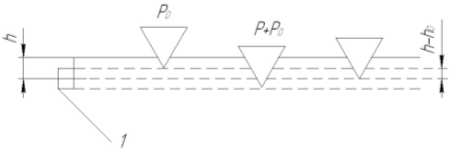

S – прогреваемая толщина, м. Нагрев односторонний.

S = 0,09 м

λ – средний коэффициент теплопроводности, Вт/(м * оС)

λ20 = 51,9 Вт/(м * оС)

λ800 = 25,9 Вт/(м * оС)

λср = λ20 + λ800/2 = 51,9 +25,9/2 = 38,9 Вт/(м * оС)

α∑ - суммарный коэффициент теплоотдачи от газа к металлу, Вт/(м2 * оС)

α∑ = 0,092 * (Тп/100)3

Тп – температура печи конечная, оС

Тп = tн + 273 +50

Тп = 800 + 273 + 50 = 1123 оС

α∑ = 0,092 * (1123/100)3 =130,3 Вт/(м2 * оС)

Bi = 130,3 * 0,09/38,9 = 0,3 – тело «массивное»

τн =![]()

где

m – коэффициент массивности.

m = ![]()

К2 – коэффициент усреднения теплового потока по сечению тела.

К3 – коэффициент усреднения разности температуры в теле.

m = ![]()

S – характерный размер тела, м

С – удельная теплоемкость металла, Дж/(кг * оС)

![]() - плотность металла, кг/м3

- плотность металла, кг/м3

К1 – коэффициент формы тела К1 = 1,7

α – коэффициент теплопередачи, Вт/(м2 * оС)

tп – температура печи, оС

tн – начальная температура металла, оС

tк – конечная температура металла, оС

τн = ![]() с

с

τн = 2,7 ч

τв – время выдержки, ч

τв = 0,5 ч

τоб – общее время, ч

τоб = τн + τв

τоб = 2,7+ 0,5 = 3,2 ч

4 РАСЧЕТ ОСНОВНЫХ РАЗМЕРОВ ПЕЧИ

4.1 Расчет основных размеров рабочего пространства печи

F - площадь активного пода, м2

F = G/q

где

G – производительность печи, кг/ч

q – удельная производительность печи на активный под q = 140 кг/(м2 * ч)

f = 2150/140 = 15,4 м2

La - длина активного пода, м

La = F/l

где

l – длина изделия, м

La = 15,4/1,6 = 9,6 м

La = Lp, где Lp – длина рабочего пространства печи, м

Вр – ширина рабочего пространства, м

Вр = 1,6 + 2 * 0,25 = 2,1 м

Нр – высота рабочего пространства печи, м

Нр = 1,2 м

Кладка печи выполняется из огнеупорного шамотного кирпича и изоляционного диатомитного кирпича.

Sшам = 0,23 м

Sдиат = 0,115 м

Похожие работы

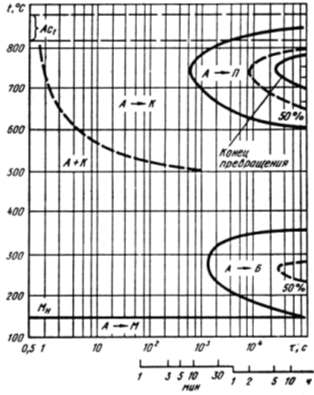

... площади пода печей определяют не через время нагрева, а используя величину напряжённости активного пода На. В этом случае Fа = Р/На, а длина печи La = Fa/B, где В – ширина печи. 4 Печи для термической обработки сортового проката. 4.1 Режимы термической обработки. Наиболее распространённым видом термической обработки сортового проката является отжиг с целью проведения полной фазовой ...

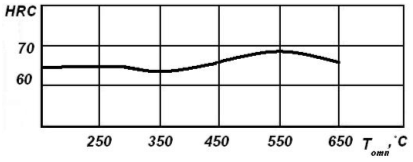

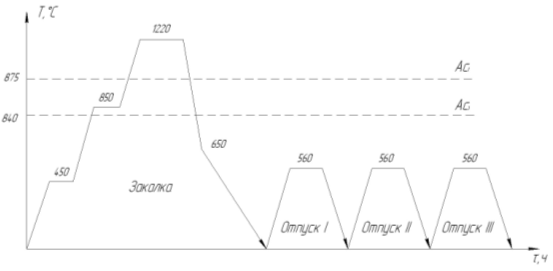

... + 60 + 10 = 190 мин. Температура нагрева 560 оС. Рисунок 1.5 – Схема термической обработки дисковых фрез. 1.4.5 Разработка и описание технологической карты термической обработки деталей Технологическая карта – часть маршрутной технологии, это основной документ термического участка, в которой указан маршрут перемещения деталей по участку. Дисковые фрезы подаются на термический участок ...

... 11,46 ч.~ 12 часов. Время низкого отпуска принимаем 120 мин. 1.4.5 Разработка и описание технологической карты химико-термической обработки деталей Технологическая карта - часть маршрутной технологии. Технологическая карта - это основной документ термического участка, в которой указан маршрут перемещения детали по участку. Зубчатое колесо подается на термический участок с помощью ...

... детали, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами. термический обработка плашка 2. Характеристика материала Характеристика материала сталь 9ХС показывается в ее химических, механических и других свойствах. Химический состав в % материала стали 9ХС: Кремний: 1,20-1,60 ...

0 комментариев