Навигация

Определение частот вращения графическим методом

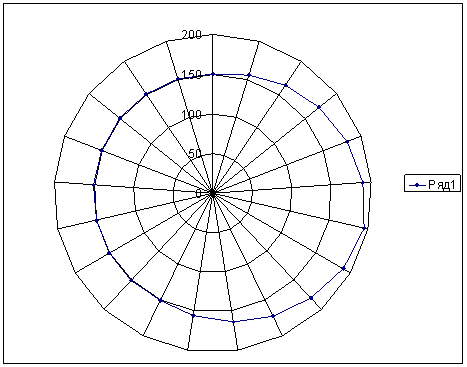

3.4 Определение частот вращения графическим методом

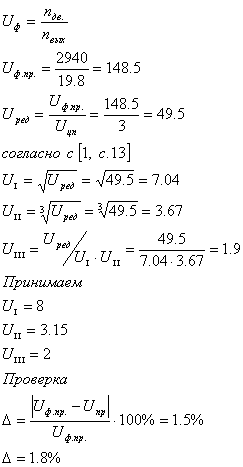

Масштабный коэффициент плана частот вращений:![]() .

.

Частоты вращения, полученные графическим способом:

![]()

![]()

![]()

4. Синтез и анализ кулачкового механизма

Исходные данные:

- № кинематического графика движения толкателя4

- тип толкателя – плоский толкатель

- тип толкателя – плоский толкатель

- максимальный ход (подъем) толкателя h, мм 50

- рабочий угол кулачка ![]() , град200

, град200

- частота вращения кривошипа nкр, мин-165

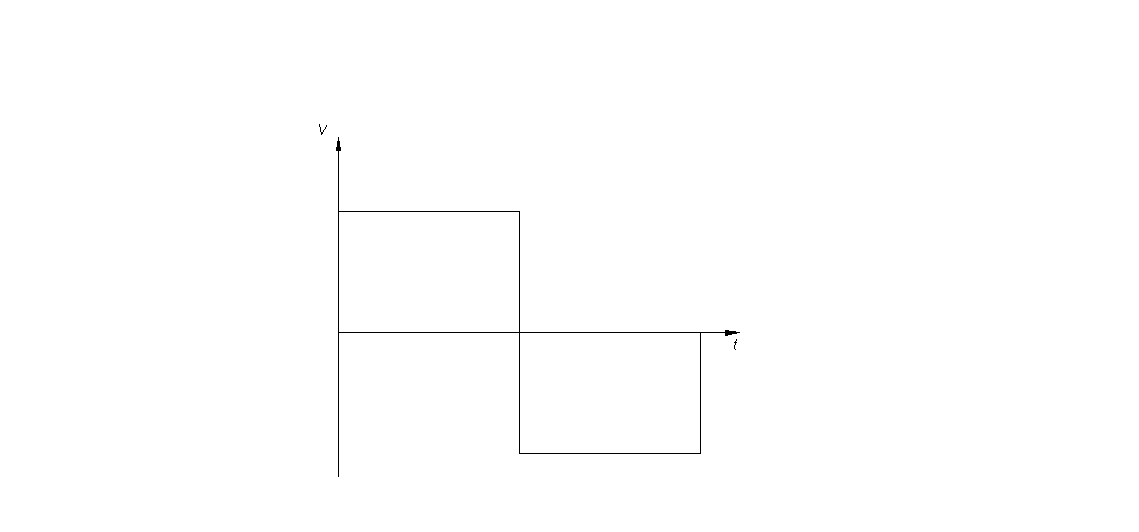

Рисунок 5 – Диаграмма движения выходного звена

4.1 Построение диаграмм и определение масштабных

коэффициентов

По заданному графику скорости толкателя графическим интегрированием по методу хорд строят 2 графика – график ускорения толкателя a(t) и график перемещения толкателя S(t). Базы интегрирования Н1=60мм.

Определяем масштабные коэффициенты:

Масштабный коэффициент перемещения

![]()

где h – максимальный ход толкателя, м;

yh – максимальная ордината графика соответствующая заданному подъёму толкателя, мм.

Масштабный коэффициент времени

![]()

где φр – рабочий угол кулачка, град;

nкул – частота вращения кулачка, мин-1;

xt – длина отрезка на оси абсцисс графика, изображающая время поворота кулачка на рабочий угол, мм.

Масштабный коэффициент скорости толкателя

![]()

4.2 Минимальный радиус кулачка

Выбираем исходя из условия R0≥h

R0=150 мм

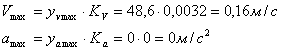

4.3 Построение профиля кулачка

Профиль кулачка строим в масштабном коэффициенте построения ![]() Проводим окружность радиусом R0, откладываем фазовый рабочий угол

Проводим окружность радиусом R0, откладываем фазовый рабочий угол ![]() ْ и делим его на 12 частей. От точки деления проводим ось. Вдоль оси толкателя откладываем текущее перемещение толкателя от окружности минимального радиуса и проводим перпендикуляры к линиям. Профилем кулачка будет огибающая всех положений тарелки толкателя.

ْ и делим его на 12 частей. От точки деления проводим ось. Вдоль оси толкателя откладываем текущее перемещение толкателя от окружности минимального радиуса и проводим перпендикуляры к линиям. Профилем кулачка будет огибающая всех положений тарелки толкателя.

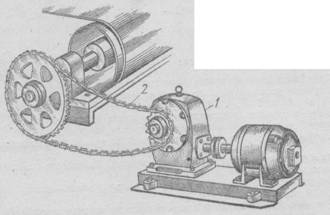

4.4 Определение максимальной скорости и ускорения толкателя

где ![]() ,

, ![]() – максимальные ординаты скорости и ускорения на соответствующих графиках, мм.

– максимальные ординаты скорости и ускорения на соответствующих графиках, мм.

Составляем программу определения профиля кулачка.

Public Sub kulachok()

Dim I As Integer

Dim dis1, dis2, R, a1, a2, arksin1, arksin2, BETTA As Single

Dim R0, FIR, FI0, FII, SHAG, E As Single

Dim S(1 To 10) As Single

Worksheets(1).Activate

Worksheets(1).Range("a:o").Clear

Worksheets(1).ChartObjects.Delete

R0 = InputBox("ВВЕДИТЕ МИНИМАЛЬНЫЙ РАДИУС КУЛАЧКА RO")

FIR = InputBox("ВВЕДИТЕ РАБОЧИЙ УГОЛ КУЛАЧКА FIR")

FI0 = InputBox("ВВЕДИТЕ НАЧАЛЬНОЕ ЗНАЧЕНИЕ УГЛА_

ПОВОРОТА КУЛАЧКА FI0")

E = InputBox("ВВЕДИТЕ ДЕЗАКСИАЛ E")

For I = 1 To 10

S(I) = InputBox("ВВЕДИТЕ СТРОКУ ПЕРЕМЕЩЕНИЙ S(" & I & ")")

Next I

FIR = FIR * 0.0174532

SHAG = FIR / 10

FI0 = FI0 * 0.0174532

FII = FI0

For I = 1 To 10

dis1 = (R0 ^ 2 - E ^ 2) ^ (1 / 2)

dis2 = S(I) ^ 2 + R0 ^ 2 + 2 * S(I) * dis1

R = dis2 ^ (1 / 2)

a1 = E / R

a2 = E / R0

arksin1 = Atn(a1 / (1 - a1 ^ 2) ^ (1 / 2))

arksin2 = Atn(a1 / (1 - a2 ^ 2) ^ (1 / 2))

BETTA = FII + arksin1 - arksin2

BETTA = BETTA * 180 / 3.1415

Worksheets(1).Cells(1, 1) = "R"

Worksheets(1).Cells(1, 2) = "BETTA"

Worksheets(1).Cells(I + 1, 1) = R

Worksheets(1).Cells(I + 1, 2) = BETTA

FII = FII + SHAG

Next I

End Sub

Результаты работы программы

| R, мм | BETTA |

| 150 | 0 |

| 155,35 | 16,67 |

| 164,33 | 33,34 |

| 172,64 | 50,01 |

| 180,96 | 66,68 |

| 189,98 | 83,35 |

| 195,04 | 100,02 |

| 189,98 | 116,69 |

| 180,96 | 133,36 |

| 172,64 | 150,03 |

| 164,33 | 166,70 |

| 155,35 | 183,37 |

| 150 | 200,04 |

| 150 | 216,71 |

| 150 | 233,38 |

| 150 | 250,05 |

| 150 | 266,72 |

| 150 | 283,39 |

| 150 | 300,06 |

| 150 | 316,73 |

| 150 | 333,40 |

| 150 | 350,07 |

| 150 | 360,00 |

Список литературы

1. Артоболевский И.И. Теория машин и механизмов.–Наука, М.: 1998 – 720 с.

2. Кожевников С.Н., Теория машин и механизмов, Машиностроение, М.: 1969г. – 538 с.

3. Корняко А.С., Курсовое проектирование по теории машин и механизмов. – Вища школа, Киев: 1970г. – 330 с.

4. Фролов И.П., Теория механизмов, машин и манипуляторов. – Дизайн ПРО, Минск .: 1998 г. – 428 с.

5. Фролов К.В., Теория механизмов и машин. Высшая школа, М.: 1998 – 494с.

Похожие работы

... *0,72*0,992=3,764 кВт; Р4=Р3 η3=5,124*0,95=3,576 кВт, что близко к заданному. Определяем вращающие моменты на каждом валу привода по формуле (Нм) (2.5) ; ; ; . Все рассчитанные параметры сводим в табл.1. Таблица 1 Параметры кинематического расчета № вала n, об/мин ω, рад/с Р, кВт Т, Нм U Дв. (1) 1444,5 151,27 5,5 36,35 2 ...

... = 60 ґ n ґ Lh / 106 L = 60 ґ 1435 ґ 100000 / 106 = 861 7.1.9. Определяю расчетную динамику подшипника c = PIIпр3.3 z c = 1222.16 3.3 861 = 9473.77 Основные характеристики принятого подшипника: Подшипник № 36205 d = 25мм D = 52мм C = 16700H = 15мм r = 1.5мм C0 = 9100H n = 13000 об/мин 7.2. Проектный расчет второго вала редуктора и подбор подшипников d2 = c 3 ...

... ; ´Рэ Рэ = 2.2 кВт Т.к. частота вращения nс = 1500 об/мин; число полюсов 4 и S% = 5,1, то По табл. П2 с.65 [1] выбираем условное обозначение электродвигателя 4А132S5 1.2 Кинематический расчет привода Определяем асинхронную частоту вращения. nq = nc (1 – (S% / 100)) nq = 1500(1-(5.1 / 100)) = 1423 Определяем общее передаточное число привода. U = nq /nб U = 1423/160 = 8.9 ...

... выбранного двигателя необходимо проверить по следующим условиям: · Условия неперегревания · Условие перегрузка Так условию перегрузки удовлетворяет лишь двигатель 4А160М2У3, то принимаем его в качестве привода редуктора. 1.2 Определение исходных данных Определение длительности действия max нагрузок Так как N1>5*104 => первая передача рассчитывается на усталость с 1 – го ...

0 комментариев