Навигация

Определение числа зубьев колеса

2.3.8 Определение числа зубьев колеса

z2 = zΣ- z1 (2,19)

z2= 100-20 =80

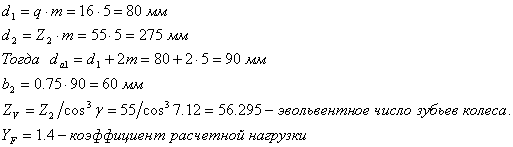

2.3.9 Определение геометрических размеров колес и шестерён

Делительные диаметры:

d=mn ×z

d1=2×20=40 мм d2=2×80=160 мм

Диаметры вершин зубьев:

da = d+ 2·mn (2,20)

da1 = d1 + 2·mn = 40 + 2·2 = 44 мм;

da2 = d2 + 2·mn = 160 + 4 = 164 мм;

Диаметры впадин зубьев:

df = d– 2.5·mn (2,21)

df1 = d1 – 2.5·mn = 40 – 2,5·2 = 35 мм;

df2 = d2 – 2.5·mn = 160 – 2,5·2 = 155 мм;

Ширина колеса:

b2 = ψa · aW (2,22)

b2 = ψa · aW = 0.25·100 = 25 мм

Ширина шестерни:

b1 = b2 + 5мм (2,23)

b1 = b2 + 5 = 25 + 5 = 30 мм

2.3.10 Определение усилий в зацеплении

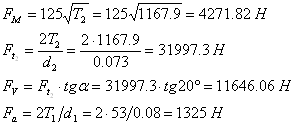

Окружное усилие:

Ft = (2×T) / d, (2,24)

где Ft- окружное усилие, кН;

T - крутящий момент на зубчатом колесе, Н • м;

d - делительный диаметр колеса, мм;

Ft = (2×51,22)/40 = 2,56кН

Радиальное усилие:

Fr=Ft• tgαw(2.25)

где aw - угол зацепления, aw =20°.

Fr=2,56•tg20 = 0,93 кН

2.3.11 Проверка зубьев колес по напряжениям изгиба

Для этого производят оценку изгибной прочности, т.е. находят отношения:

[σ]F1/YF1 и [σ]F2/ YF2 (2,26)

Коэффициенты формы зубьв YF1 и YF2 определяются по эквивалентному числу зубьев шестерни и колеса:

![]()

YF1=4,13 YF2=3,73

Расчёт ведётся по шестерне.

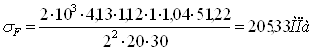

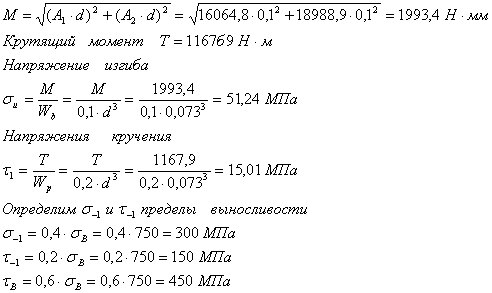

Напряжения изгиба определяются по формуле:

σF = (2×103× YF×KFα× KFβ ·KFV×T)/(m2×Z×b)![]() [σ]F, (2,27)

[σ]F, (2,27)

где σF - рабочее напряжение изгиба, МПа;

KFα – коэффициент распределения нагрузки между зубьями, зависящими от окружной скорости колеса;

KFβ - коэффициент концентрации нагрузки;

KFV -коэффициент динамичности нагрузки;

Коэффициент концентрации нагрузки KFβ назначают в зависимости от коэффициента ширины:

(2,28)

(2,28)

![]()

Для определения коэффициента динамичности нагрузки KFV предварительно необходимо определить окружную скорость колеса:

V= (π×d×n)/(6×104), (2,28)

где V - скорость колеса, м/с;

d - делительный диаметр, мм;

n - частота вращения колеса, мин-1

![]()

По скорости назначаем степень точности колеса – 8 степень точности и коэффициент динамичности KFV = 1,04

σF1 =205,3МПа < [σ]F1 = 323,5МПа

Прочность зубьев на изгиб обеспечена.

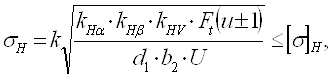

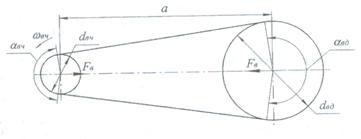

2.3.12 Проверка зубьев колес на контактную прочность

(2,29)

(2,29)

где σH-контактные напряжения, МПа;

К - вспомогательный коэффициент, К =428 – для прямозубой передачи;

KHα- коэффициент распределения нагрузки между зубьями, КHα = 1;

KHβ - коэффициент концентрации нагрузки, KHβ = 1,08;

KHV- коэффициент динамичности нагрузки, KHV=1,03;

Ft- окружное усилие, Н;

d1- делительный диаметр шестерни, мм;

b2- ширина колеса, мм.

![]()

σH = 801,5 МПа < [σ]H = 953, 25 МПа

Прочность зубьев обеспечена.

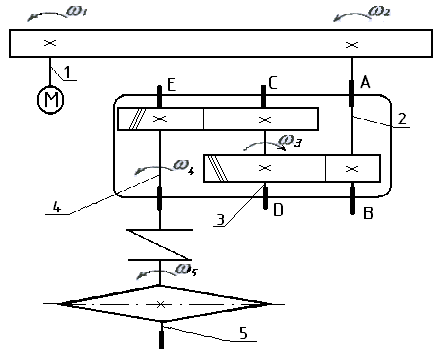

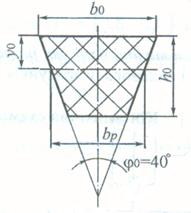

3. Расчёт прямозубой конической передачи

3.1 Исходные данные

Крутящий момент на шестерне T1 = 14,84 Hм;

Крутящий момент на колесе T2 = 51,22 Hм;

Частота вращения шестерни n1 =695 мин-1;

Частота вращения колеса n2 = 195,77 мин-1;

Передаточное число u = 3,55;

Срок службы передачи L = 5лет;

Коэффициент суточного использования Kc = 0,29;

Коэффициент годового использования Kr = 0,8.

3.2 Выбор материала и термообработки

Шестерня: Сталь 40Х. Термообработка: улучшение и закалка ТВЧ. Твёрдость 45-50HRCэ.

Колесо: Сталь 40Х. Термообработка: улучшение и закалка ТВЧ. Твёрдость 45-50HRCэ.

3.3 Определение допускаемых напряжений

3.3.1 Определение срока службы передачи

tΣ = 10161 часов – определено ранее.

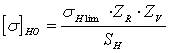

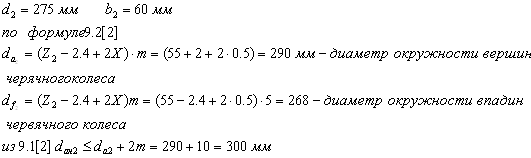

3.3.2 Определение допускаемых напряжений на контактную прочность

![]() , (3,1)

, (3,1)

где ![]() - базовое допускаемое напряжение, МПа;

- базовое допускаемое напряжение, МПа;

ZN – коэффициент долговечности

Определяем базовые допускаемые напряжения:

(3,2)

(3,2)

ZR=1 (т.к. проводится шлифование закалённой шестерни);

ZV=1 (проектный расчёт);

SH=1,3 (поверхностное упрочнение).

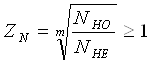

![]()

(3.3)

(3.3)

m = 6; ![]()

NHE=60·n·tΣ =

=

=60·n·tΣ (a1b13+a2b23+…+ aibi3) (3.4)

| Шестерня | Колесо | |

| NHE1=60·695·10161·(13·0,15+ +0,53·0,85)=10,9·107 NHE1> NHО1=>ZN1=1 | NHE2=60·195,77·10161·(13·0,15+ +0,53·0,85)=3,06·107 NHE2< NHО

| |

|

|

| |

За расчётное принимаем ![]() 775МПа

775МПа

Похожие работы

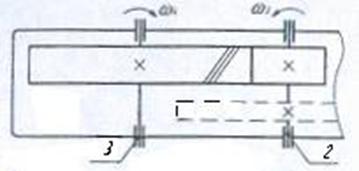

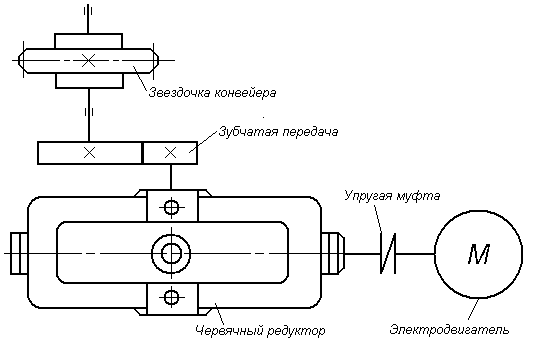

... проекта по “Деталям машин” были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика, сопротивление материалов, материаловедение. Целью данного проекта является проектирование привода цепного конвейера, который состоит как из простых стандартных деталей, так и из деталей, форма и размеры которых определяются на основе конструкторских, те

... Результаты расчётов сводятся в табл.1.2 и являются исходными данными для всех следующих расчётов. Таблица 1.2 Результаты кинетического и силового расчётов привода Параметры № вала N, кВт ω рад/с М,Нм 1 16,5 102,05 161,7 2,98 47,68 2 15,7 34,24 458,5 4 3 14,9 8,56 1740 4 4 14,3 2,14 6682 1 5 13 2,4 6542 2. Расчет ...

... – КПД зубчатой цилиндрической прямозубой передачи; η3 = 0,99 – КПД пары подшипников качения, η4 = 0,8 – КПД цепной передачи Потребная мощность электродвигателя Частота вращения вала двигателя nЭ = n3 ∙ uРЕД ∙ uЦИЛ Где: – частота вращения вала конвейера; uРЕД = 16…50 – интервал передаточных чисел редуктора; uЦИЛ = 2,5…5 – интервал передаточных ...

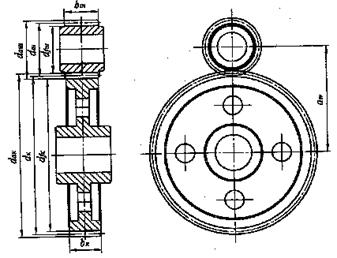

... 12,4-14,5 мм. Назначаем dк = 25 мм. dбк ≥ 25+3 ּ 1 = 28 мм. Назначаем dбк = 28 мм. dп = 25-3 ּ 1,5 = 21,5 мм. Назначаем dп = 20 мм. dбп ≥ 20+3 ּ 1,5 = 24,5 мм. Назначаем dбп = 25 мм. 3.2.3 Проверочный расчет валов Плоскость YOZ (вертикальная). Для определения реакции Rb воспользуемся уравнением (3.4) - Fr1 ּ 28+Fa2 ּ 45+Fr2 ּ 39+Fa1 &# ...

0 комментариев