Навигация

Характеристика материала и оценка свариваемости

1.2 Характеристика материала и оценка свариваемости

В качестве основного материала для изготовления изделия "Задний борт" применим конструкционную среднеуглеродистую качественную сталь – сталь 35 ГОСТ 1577-93, так как сварочный узел сложной формы. Сталь 35 склонна к образованию трещин, поэтому рекомендуется производить сварку с предварительным и сопутствующим подогревом до 100-250°С.

Таблица № 2 - Химический состав

| Хим. Элем. | C, % | Si, % | Mn, % | Cr, % | S,% | P, % | СU, % | Ni, % | As, % |

| Содерж. | 0,3-040 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Таблица № 3 - Механические свойства

| ГОСТ | Состояние поставки | Сечение | б МПа | б5 | ψ | НВ не более | |

| % | |||||||

| 1577-93 | Листы оттоженные или высокоопущенные | 80 | не менее | - | |||

| 480 | 22 | - | |||||

| Полосы нормализованные или горячекатаные | 6-25 | 530 | 20 | 45 | - | ||

При работе с этим материалом необходимо произвести оценку свариваемости металла.

Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающее требованиям, обусловленным конструкции и эксплуатации изделия.

Основным элементом в углеродистых конструкционных сталях является углерод. С увеличением количества углерода в стали повышается ее прочность и твердость, уменьшается пластичность и вязкость. Марганец и кремний повышают прочность и твердость, и способствует закаливанию стали.

По свариваемости стали условно подразделяются на 4 группы:

а) I - хорошосвариваемые, стали с эквивалентным содержанием углерода Сэкв.≤ 0,25%

б) II - удовлетворительно свариваемые, стали с эквивалентным содержанием Сэкв.≥ 0,25-0,35%

в) III - ограниченно свариваемые, стали с эквивалентным содержанием Сэкв.≥ 0,35-0,45%

г) IV -плохо свариваемые, стали с эквивалентным содержанием Сэкв.≥ 0,45%.

Эквивалентное содержания углерода определяется по формуле:

Сэк. = С + Mn/20 + Ni/15 [2]стр.258 (1)

где, С, Мn, Ni - химические элементы, %.

Определяем эквивалентное содержание углерода для 09Г2С:

Сэ = С + ![]() [2]стр.258 (4)

[2]стр.258 (4)

Принятые числовые значения символов:

С = 0,32 %;

Mn = 0,5 %;

Ni = 0,25 %;

Сг = 0,25 %.

Решение:

Сэ ![]() %.

%.

Сталь 35 относится к 2 группе свариваемости, так как у нее Сэк. <0,35 %, т.е. для получения качественных сварных соединений необходим подогрев, последующая термообработка.

1.3 Обоснование способа сварки и выбор сварочных материалов

Для изготовления сварных конструкций применяют сварку плавлением и давлением. Следовательно, для изделия "Задний борт" приемлема сварка плавлением: ручная дуговая сварка, электрошлаковая сварка, электронно-лучевая сварка, полуавтоматическая сварка в среде защитных газов и под слоем флюса, автоматическая сварка.

Ручная дуговая сварка имеет технологические свойства, обеспечивающие быстрое зажигание устойчивое горение и малую чувствительность к изменению длины дуги в определенных пределах, быстрое зажигание дуги после погашения, нужное проплавление основного металла. Но для сварки данной конструкции не рекомендуется, т.к. в процессе сварки в металле шва образуются большое количество вредных веществ из-за плохой защиты сварочной ванны и большого расхода сварочного материала (огарок и др.).

Полуавтоматическую сварку под слоем флюса учитывая данную конструкцию применять не целесообразно.

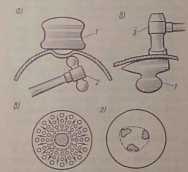

Полуавтоматическая сварка в среде защитного газа наиболее применимая для данной конструкции. В качестве защитного газа используем углекислый газ (СО2).

Сущность данного способа сварки электрическая дуга и расплавленный металл, защищенный от влияния кислорода и азота зона защитного газа.

Преимущества полуавтоматической сварки в среде углекислого газа:

1. простота процесса сварки;

2. возможность выполнения швов в различных пространственных положениях;

3 механизация процесса за счет автоматической подачи сварочной проволоки в зону расплавления основного металла;

4. небольшой объем шлаков, позволяющей получить швы высокого качества;

5. возможность соединения металлов различных толщин;

6. повышение производительности труда;

Защита сварочной ванны осуществляется углекислым газом, который в нормальных условиях представляет собой бесцветный газ с едва ощутимым запахом. Углекислый газ, предназначенный для сварки должен соответствовать ГОСТ 8050-85. Этот газ дешевле, например, чем гелий, аргон, и другие, обеспечивает хорошую защиту шва. Углекислый газ выпускается двух сортов в зависимости от чистоты.

І сорт- содержание углекислого газа не менее 99,5%

ІІ сорт- содержание углекислого газа не менее 90%.

Наиболее подходящий сорт для сварки данного изделия - І, где СО2 =99%, получается шов хорошего качества и меньше потерь на разбрызгивание.

В качестве защитного газа при сварке изделия «Задний борт» применяем углекислый газ СО2 первого сорта, содержание чистого газа по объему не менее 99,5%.

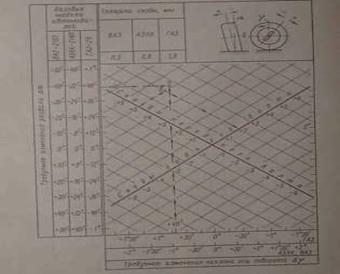

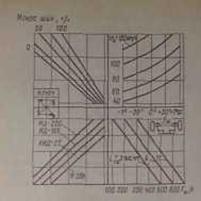

Сварку в СО2 обычно выполняют на постоянном токе обратной полярности плавящимся электродом. Сварочный ток и диаметр электродной проволоки выбирают в зависимости от толщины свариваемого металла и расположения шва в пространстве. Величина сварочного тока определяет глубину проплавления и производительность процесса сварки.

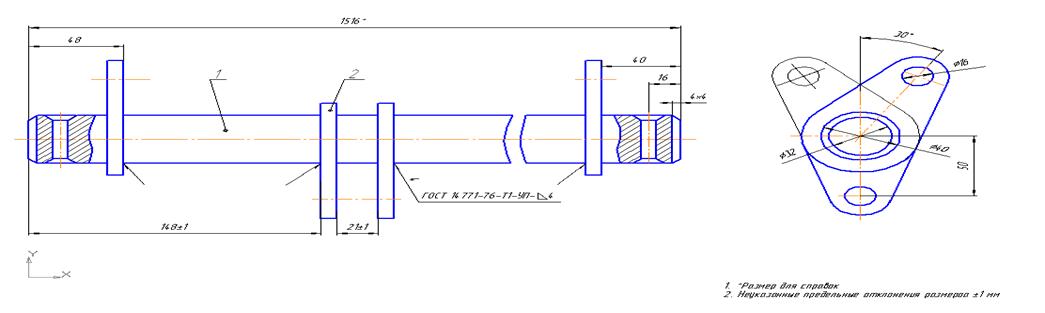

Одним из важных параметров режима сварки в СО2 является высокая производительность процесса. Требования к качеству сборки и подготовки деталей под сварку в СО2: сварочная проволока (08-2,5)мм должны соответствовать ГОСТ 14771-76.

При полуавтоматической сварке в среде защитных газов применяются сварочная проволока и защитный газ.

В зависимости от назначения применяется проволока сварочная сплошного сечения и порошковая, наплавочная сплошного сечения. По виду поверхности низкоуглеродистая и легированная проволока подразделяется на неомедненную и омедненную. Проволока может изготавливаться из стали, выплавленной электрошлаковым или вакуумно-дуговым переплавом или вакуумно-индукционных печах.

Проволока сварочная, применяемая при сварке в углекислом газе должна соответствовать ГОСТ 2246-70. Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, ржавчины, окалины, масла и других загрязнений, не должна иметь резких перегибов во избежание заедания ее в спирали гибкого шланга держателя.

Рассмотрим характеристики сварочной проволоки Св 08Г2С ГОСТ 2246-70. Ее применяют для изготовления конструкции из низколегированных сталей с повышенными требованиями к металлу шва по ударной вязкости при отрицательной температуре.

Таблица № 4 - Химический состав наплавленного металла

| Хим.элемент | С % | Si % | Mn % | Мо % | S % | P % |

| Содержание | 0,12 | 0,75 | 1,9 | 0,65 | 0,07 | 0,027 |

Таблица № 5 - Механический состав металла шва

| δв | δm | δ5 | ψ | КСU | КСV |

| МПа | % | Дж/см при t°С | |||

| 20 | -20 | ||||

| 943 | 777 | 15,5 | - | 109 | - |

Проволоку Св 08Г2С ГОСТ2246-70 применяют также для сварки конструкции из легированной стали повышенной и высокой прочности с временным сопротивлением разрыву 690-980 МПа, сварка может производиться во всех пространственных положениях.

Рассмотрим также сварочную проволоку Св-12Х13 ГОСТ3456-70. Ее применяют для сварки конструкций из хромистых сталей и наплавке уплотнительных поверхностей стальной арматуры.

Таблица № 6 - Химический состав наплавленного металла

| С | Si | Mn | Mo | Ni | Cr | S | P |

| 0,13 | 0,62 | 0,86 | - | 0,42 | 12,2 | 0,013 | 0,023 |

Таблица № 7 - Механические свойства металла шва

| δв | δm | δ5 | ψ | КСU | КСV |

| МПа | % | Дж/см при t°С | |||

| 20 | -20 | ||||

| 650 | 431 | 20,3 | - | 103 | - |

Из выше предложенных проволок применяем сварочную проволоку Св 08Г2С потому что данная проволока применяется для сварки конструкции из легированной стали повышенной и высокой прочности с временным сопротивлением разрыву 690-980 МПа, сварка может производится во всех пространственных положениях. Также Мn и Si положительно влияют на свойства металла шва - компенсируют дополнительное окисление металла при сварке и образованию пор.

Похожие работы

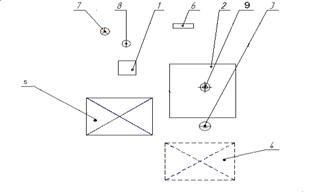

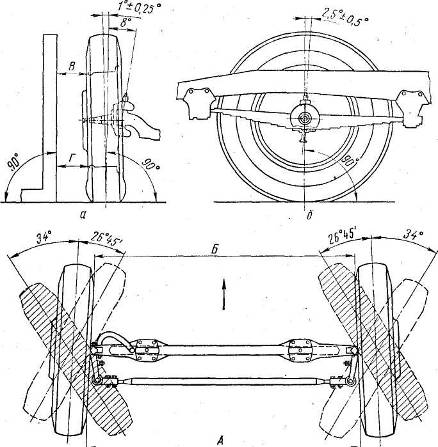

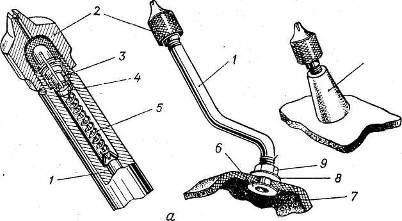

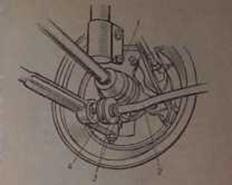

... приспособления. Исходя из вышеперечисленных требований, произведем базирование изделия с учетом опорных и фиксирующих элементов приспособления изделия « Вал заднего запора» Рисунок 3– Базирование изделия «Вал запора заднего борта» 2.2.Расчет элементов узла приспособления Для фиксации деталей в приспособлении используется рычажной прижим. Рисунок 4– Кинематическая схема рычажного ...

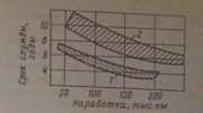

... комплекса (выходные формы); - производит анализ по результатам обработки информации и передает материалы руководству для принятия конкретных мер и разработки мероприятий по совершенствования работы информационно технической системы автотранспортного предприятия; - в лицевых карточках автомобиля ведет учет цепочки пробега, отмечает случаи замен основных агрегатов (двигателя, коробки передач, ...

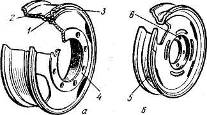

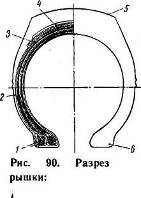

... . Работы, связанные с монтажом -демонтажем шин, их обслуживанием, ремонтом (подкачкой, балансировкой и т. д.), составляют 3—7% общей трудоемкости ТО и ремонта автомобилей. От 3 до 6 чел. на АТП средней мощности заняты технической эксплуатацией шин. В зависимости от конструктивных особенностей шин расход топлива автомобиля может меняться на 4—7 %. Несоблюдение параметров технического состояния шин ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев