Навигация

приспособление для сборки–сварки изделия "Вал запора заднего борта"

Содержание

Введение

1 Технологический раздел

1.1 Анализ технических требований

1.2 Характеристика и оценка свариваемости

1.3 Обоснование способа сварки и сварочных материалов

1.4 Расчет режимов сварки

1.5 Выбор электротехнического оборудования

1.6 Расчет технических норм времени на сварочные операции

1.7 Расчет норм расхода вспомогательных материалов

2 Конструкторский раздел

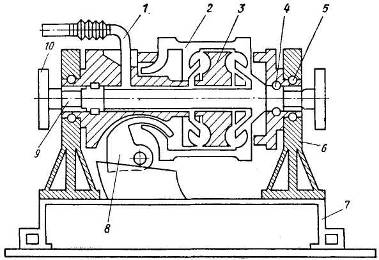

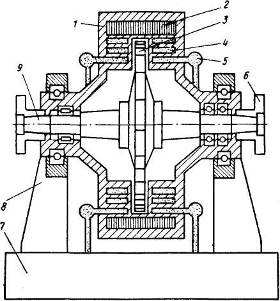

2.1 Расчет и конструирование узла сборочно–сварочного приспособления

2.2 Расчет элементов узла приспособления

2.3 Описание работ спроектированного узла приспособления

3 Организационная часть

3.1 Мероприятия по защите окружающей среды

3.2 Охрана окружающей среды на предприятиях отрасли

3.3 Утилизация промышленных отходов

Заключение

Список литературы

Введение

Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании или совместном действии того и другого.

Целесообразность применения сварки не исчерпывается её экономическими преимуществами. В ряде отраслей промышленности сварка металлов незаменимый технологический процесс, без которого нельзя создать современные конструкции. При применении сварки отпадают многие ограничения по толщине соединяемых элементов, снижается масса конструкции, становится возможным применение высокопрочных и специальных сталей.

В современном сварочном производстве характерные разнообразные способов дуговой сварки, широкий масштаб их применения в различных отраслях промышленности и привлечение большого числа рабочих.

Трубопроводы, корпуса судов, изделия судового машиностроения изготовляют с применением прогрессивных материалов и способов дуговой сварки. К последним, в основном, относятся ручная дуговая сварка покрытыми электродами, механизированная сварка сталей под флюсом и в углекислом газе, механизированная сварка в аргоне и в азоте сплавов на основе алюминия, меди, титана.

Успехи в разработке и производстве покрытия электродов обусловили высокую производительность ручной дуговой сварки сталей, не уступающих механизированной сварке под флюсом и в углекислом газе, поэтому этот способ широко применяют в отрасли. При изготовлении стальных корпусов судов применение сварки под флюсом позволило в основном механизировать выполнение швов в нижнем положении. Однако на корпусах современных судов более половины объема сварочных работ выполняется в положениях, отличных от нижнего. Механизация сварки этой группы швов в значительной мере осуществляется за счет сварки в углекислом газе электродной проволокой диаметром от 0.8 до 1.4 мм.

Механизированная сварка в углекислом газе получила широкое применение при изготовлении стальных судовых трубопроводов диаметром 22 мм и более, при варке к трубопроводам фланцев, штуцеров. При изготовлении трубопроводов из медно–никелевых сплавов применяют механизированную сварку в азоте плавящимся вольфрамовым электродом. На заводах освоена и широко применяется ручная аргонодуговая сварка неплавящимся вольфрамовым электродом и механизированная сварка плавящимся электродом сплавов алюминия и титана.

Внедрение в производство большой номенклатуры конструкционных и сварочных материалов, способов дуговой сварки обусловило необходимость исследования влияния технологии сварки на характер излучения электрической дуги с целью определения его опасности для органов зрения, эффективности выпускаемых промышленных средств защиты глаз и соответствия параметров отечественных светофильтров физиологическим особенностям органов зрения.

Выше перечисленные способы сварки, широко применяемые не только в судостроение, но и в других отраслях промышленности, значительно отличающихся друг от друга, в связи с чем позволяют более полно исследовать влияние технологии сварки на излучение электрической дуги и определить его интенсивность в различных областях спектра.

Основная цель технологического процесса сборки заключается в определении последовательности сборки деталей, обеспечение технических требований на изготовление данного изделия при минимальных затратах рабочей силы, времени и вспомогательных материалов.

Для обеспечения качества, заданного ритма производства требуется современное сборочно–сварочное оборудование.

В сварочном производстве применяют приспособления, предназначенные для различных целей: для базирования, обеспечения требуемого взаимного расположения деталей, их фиксации и для уменьшения сварочных деформаций на этапах сборки–сварки.

На ОАО «НефАЗе» используют различные способы сварки: контактная, точечная, полуавтоматическая, аргонодуговая, в среде СО2, ручная дуговая и так далее.

Данным способом сварки изготавливают различные конструкции, цистерны, вахтовые автобусы, автобусы, прицепы и так далее. Для изготовления какого–либо изделия используют приспособления, которые могут быть ручными, механизированными и автоматизированными.

Целью курсового проекта является спроектировать приспособление для сборки–сварки изделия «Вал запора заднего борта»

Похожие работы

... трудности, поэтому испытуемый двигатель оборудуют специальными токосъемными устройствами с периодическим или непрерывным контактом. 4. Производственный процесс ремонта автомобиля ВАЗ‑2131 В процессе эксплуатации автомобиля происходит изменение его технического состояния. Эти изменения происходят в результате воздействия различных факторов, к которым относятся: окружающая среда; условия ...

0 комментариев