Навигация

1.4 Расчет режимов сварки

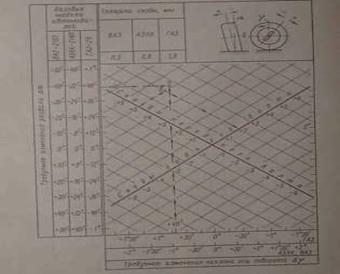

Выбор режима сварки в углекислом газе зависит от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

К основным параметрам режима сварки относятся

а) сила сварочного тока (Iсв, А);

б) напряжение на дуге (Uс,В);

в) диаметр электродной проволоки (d эл, мм);

г) расход углекислого газа (q зг, л/мин);

д) вылет электрода (Lэл, мм);

е) скорость сварки (Vс, м/ч);

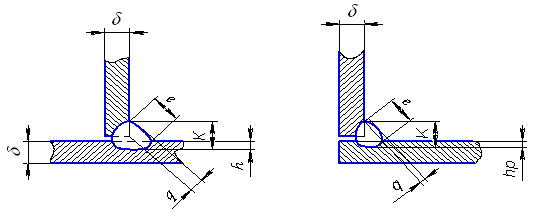

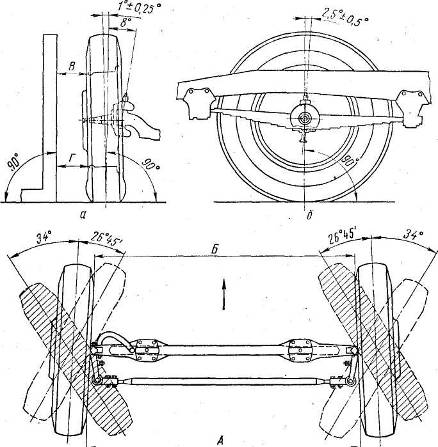

а)- тавровое соединение Т1-∆4; б)- угловое соединение У4-∆4

Рисунок 2. Геометрические параметры сварных швов

Произведем расчет режимов сварки:

Определяем расчетную длину проплавления по формуле:

hp=(0.4÷1.1)K [8], стр. 12(1)

где, К-катет шва, мм.

Принятые числовые значения символов:

К=8мм

Решение:

hp=0.75*8мм=6мм.

Площадь поперечного сечения шва за один проход принимаем:

Fн=51,7 г/см3

Определяем диаметр электронной проволоки по формуле:

dэл=4√hp ± 0.05hp [8] стр. 12 (2)

Решение:

dэл=4√6мм ± 0.05* dэл=1,57мм ± 0,3мм=1,6 мм

Принимаем среднее значение диаметра электродной проволоки dэл=1,6 мм.

Производим расчет скорости сварки по формуле:

υсв =Кv(hp1.75 /ℓ3.36) [8], стр. 12 (3)

ℓ=К√2 [8], стр. 13 (4)

где Кv- коэффициент, учитывающий скорость сварки;

ℓ-ширина шва, мм.

Принятые числовые значения:

Кv=1120

Решение:

ℓ=8мм*√2=11,3мм;

υсв =1120мм (61.75 мм/11,33.36 мм)=74,6 м/ч.

Принимаем скорость сварки 75м/ч.

Определяем силу сварочного тока по формуле:

Iсв=Ki (hp1.31 /ℓ1.07 ) [8], стр. 13 (5)

где Ki – коэффициент, учитывающий плотность ток

принятые числовые значения

Ki=460

Решение:

Iсв=460*(61.31 мм/11,31,07 )=359А

Принимаем силу сварочного тока 360А

Определяем напряжение сварочной дуги по формуле:

Uсв=14+0,05*Iсв [8], стр. 13 (6)

Решение:

Uсв=14+0,05*360А=32В

Принимаем Uсв=32В

Определяем вылет электродной проволоки по формуле:

ℓэл=10±2*dэл [8], стр. 14 (7)

Решение:

ℓэл=10*1,6мм+2*1,6мм=16мм+3,2мм=19,2мм

ℓэл=10*1,6мм-2*1,6мм=16мм-3,2мм=12,8мм

Определяем скорость подачи электродной проволоки по формуле:

υэл=0,53*Iсв/dэл+6,94*10-4(Iсв/dэл3) [8], стр. 15 (8)

Решение:

υэл =0,53*360А/1,6мм+6,94*10-4 (360А/1,63 мм)=119,3 м/ч

Принимаем υэл =120м/ч

Определяем оптимальный расход защитного газа по формуле:

g3.2=3,3*10-3 *Iсв0,75 [8], стр. 15 (9)

Решение:

g3.2=3,3*10-3 *3600,75=0,25л/мин.

1.5 Выбор электротехнического оборудования

Большое значение при сварке имеет сварочное оборудование. Которое должно обеспечивать высокое качество сварного соединения.

Для выполнения сварки существуют различные виды источников питания: генераторы, трансформаторы, выпрямители.

Традиционным источником переменного тока является сварочный трансформатор. Источником постоянного тока является выпрямитель, который сконструирован на базе трансформатора и полупроводникового выпрямителя. Широкое распространение получили также инверторные источники тока, которые применяются для сварки как на переменном, так и на постоянном токе.

Требования к виду внешних характеристик определяется такими показателями сварочного процесса, как тип электрода (плавящийся, неплавящийся); характер среды, в которой происходит сварка(открытая дуга, дуга под флюсом, в защитных газах); степень механизации (ручная, механизированная, автоматическая сварка); способ регулирования режима горения дуги (саморегулирование, автоматическое регулирование напряжения дуги).

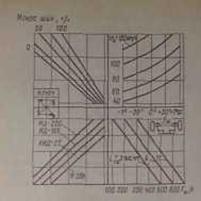

При механизированной сварке в среде СО2 и при автоматической сварке под флюсом при постоянной скорости подачи электродной проволоки применяют источники питания с жесткими вольтамперными характеристиками (ЖВХ). В этом случае источник питания работает как регулятор рабочего напряжения, которое регулируется в заданных пределах при условии заданной величины силы сварочного тока. Регулирование напряжения при ЖВХ может быть плавным, ступенчатым и смешанным. Величина сварочного тока определяется скоростью подачи электродной проволоки, а источник питания задает напряжение дуге и обеспечивает саморегулирование длины дуги.

Для полуавтоматической сварки в среде защитных газов в качестве источника питания можно предложить такие полуавтоматы, как УСП-180 и ДУГА-315.

Рассмотрим их характеристики и назначение.

Сварочный полуавтомат УСП 180.

Предназначен для сварки низкоуглеродистых сталей в среде углекислого газа автоматически подаваемым плавящимся электродом. Совмещение надежного, мощного источника питания и устройства подачи проволоки в едином корпусе на колесах - преимущество данного полуавтомата.

Таблица № 8

| Названия характеристик | Числовое назначение |

| Напряжение питания сети, В Максимальный сварочный ток, А Регулирование сварочного тока Толщина свариваемо металла, мм Скорость подачи сварочной проволоки, м/ч Защитный газ Режим сварки Номинальный режим работы, ПН% Диаметр электродной проволоки, мм Габариты, мм Масса, кг | 380 180 Ступенчатое 1…6 120…960 Углекислота Постоянные, прерывистый 60 0,8…1,2 750х530х670 105 |

Сварочный полуавтомат ДУГА 315 предназначен для сварки конструкций алюминия и его сплавов толщиной 2-14мм, низкоуглеродистых и низколегированных сталей толщиной 0,8-16мм, и нержавеющих сталей 0,8-20мм, с использованием защитных газов аргона, гелия, углекислого газа и др. плавящимся электродом в любым пространственных положениях.

Таблица № 9

| Названия характеристик | Числовое назначение |

| Напряжение питания сети, В Максимальный сварочный ток, А Номинальный сварочный ток, А Пределы регулирования сварочного тока, А Габариты, мм Масса, кг | 380 410 315 50…410 750х530х670 130 |

Выбираем полуавтомат ДУГА 315 т.к. подходит по техническим параметрам и режимам сварки.

Похожие работы

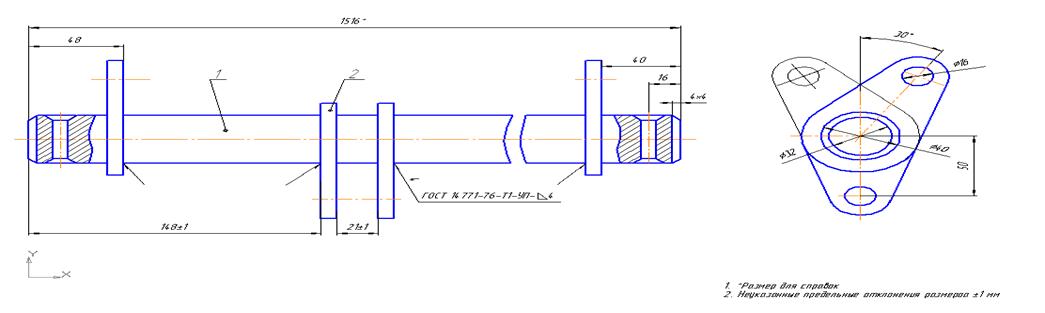

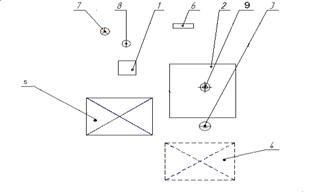

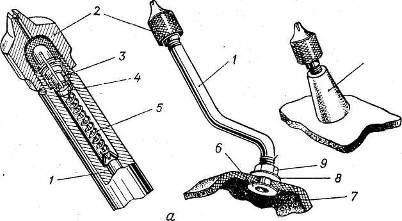

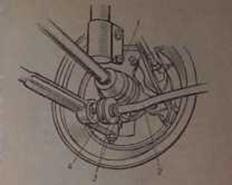

... приспособления. Исходя из вышеперечисленных требований, произведем базирование изделия с учетом опорных и фиксирующих элементов приспособления изделия « Вал заднего запора» Рисунок 3– Базирование изделия «Вал запора заднего борта» 2.2.Расчет элементов узла приспособления Для фиксации деталей в приспособлении используется рычажной прижим. Рисунок 4– Кинематическая схема рычажного ...

... комплекса (выходные формы); - производит анализ по результатам обработки информации и передает материалы руководству для принятия конкретных мер и разработки мероприятий по совершенствования работы информационно технической системы автотранспортного предприятия; - в лицевых карточках автомобиля ведет учет цепочки пробега, отмечает случаи замен основных агрегатов (двигателя, коробки передач, ...

... . Работы, связанные с монтажом -демонтажем шин, их обслуживанием, ремонтом (подкачкой, балансировкой и т. д.), составляют 3—7% общей трудоемкости ТО и ремонта автомобилей. От 3 до 6 чел. на АТП средней мощности заняты технической эксплуатацией шин. В зависимости от конструктивных особенностей шин расход топлива автомобиля может меняться на 4—7 %. Несоблюдение параметров технического состояния шин ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев