Навигация

Расчет технологических норм времени на сварочные операции

1.6 Расчет технологических норм времени на сварочные операции

Под технологическими нормами времени понимают продолжительность времени, необходимого для дополнения операции в условиях, для нее предусмотренных.

Для определения нормы времени на сварную конструкцию необходимы исходные данные.

Исходные данные:

Тип шва – Т1, У4

Толщина металла – 10мм.

Диаметр варочной проволоки – 1,6мм.

Длина шва -1,286мм.

Условия работы – стационарное

Масса узла 10кг.

Количество изделий – 1 шт.

Работа – простая

Положения шва – нижнее

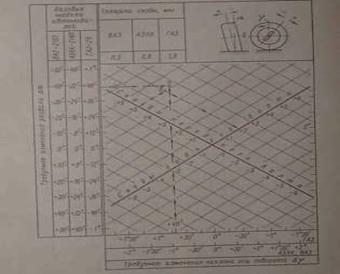

Таблица № 10 - Норма времени на тавровые и угловые швы

| № п/п | Наименование работы и тип производства | № карты позиции | Время, мин. | Значение коэфф. |

| 1 2 3 4 5 6 | Установка и снятия изделия Обмазка вручную оклошовной зоны спецраствором Сварка Зачистка оклошовной зоны от брызг Тип производства – серийное Подготовительно – заключительное время | 82,13а 74,1а 6,10д 75,6г - 86,6а | 0,58 0,43 8,5 0,61 - 17,0 | - - - - 1,2 - |

Штучное время определяется по формуле:

Тшт=(Тнш*L+Тви)К1-n [9], стр. 6 (10)

где Тшт – время, связанное со швом, мин

L– длина шва, м.

Тви – время связанное с изделием, мин.

К – коэффициент, учитывающий условия работы

Принятые числовые значения символов

Тви = 0,58 мин.

L = 1,286 мv.

Тнш =9,54 мин.

К = 1,2

Решение:

Тшт =((8,5+0,43+0,61)*1,286+0,58)*1,2=15,42 мин.

Определяем норму времени на сварку изделия по формуле:

Нвр = Тшт +Тпз/n [9], стр. 6 (11)

где Тпз – подготовительно – заключительное время, мин.

n – количество изделий, шт.

Принятые числовые значения символов:

Тпз =17 мин.

n = 1 шт

Решение:

Нвр = 15,42+17/1=32,42 мин.

1.7 Расчет норм расхода вспомогательных материалов

Техническая норма расхода материалов есть минимальная количество материалов необходимое для изготовлении изделия в соответствии с проектом.

Нормы расхода материалов должны быть прогрессивными, соответствовать современному уровню сварочной техники и технологии. Прогрессивность норм расхода материалов закладывается в стадии проектирования сварочной конструкции. И разработка технологического процесса ее изготовление рациональное конструкторское–технологическими решениями, обеспечивающими минимальную массу на плавленого металла и высокую экономичность методов сварки, пайки, резки, наплавки.

Вспомогательные сварочные материалы обеспечивают протекание процессов сварки, пайки, наплавки, резки, определяя качество получаемых соединений и заготовок.

Вспомогательным сварочным материалом относятся электроды, присадочные материалы, защитные газы, флюсы.

Расчет норм производится по справочникам, директивным материалам, инструкциям на основании чертежей изделия и технологического процесса и его изготовления.

Для различных методов электродуговой сварки норма Нэ(кг) электродов и электродной проволоки определяется произведением удельной норм расхода qэ (кг/м) на длину шва L(м).

Нэ=qэ*ℓ,кг [8], стр. 20 (12)

Удельную норму расходов материалов определяем по формуле:

qэ=Кр*mn[8], стр. 20 (13)

где, Кр – коэффициент расхода, учитывающий потери электродной проволоки;

mn– масса наплавленного металла, кг/м.

Массу наплавленного металла определяем по формуле:

mn= ρFн*10-3,кг/м [8], стр. 20 (14)

где ρ – плотность наплавленного металла шва, г/см3 ;

Fн – площадь поперечного сечения, мм2 ;

Принятые числовые значения Кр=1,15.

Расход защитного газа Н2 при сварке в СО2 определяется по формуле:

Н2 = Q2*ℓ+Qдоп, л [8], стр. 21 (15)

где Q2 – удельная норма расхода газа на 1м шва , л.

ℓ– длина шва, м

Qдоп – дополнительный расход газа на подготовительно – заключительные операции, л.

Удельная норма расхода газа определяем по формуле:

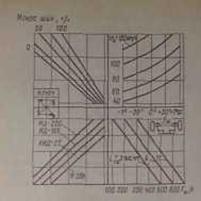

Q2=q2*to [8], стр. 21 (16)

где q2 – оптимальный расход газа, л/мин. По ротометру.

to – время сварки одного металла шва, мин.

Дополнительный расход газа определяем по формуле:

Qдоп = tпз*q2 [8], стр. 21 (17)

где tпз – подготовительно заключительное время, мин.

Принятые числовые значения:

tпз = 17,0 мин

q2 = 0,25 л/мин.

Определяем основное время сварки по формуле:

to = Fн*ρ*60/Iсв*αн[8], стр. 22 (18)

где αн – коэффициент наплавки, г/А*ч.

Приняты числовые значения символов:

αн = 8÷12г/А*ч

Fн = 51,7мм2

Iсв = 360А

ρ =7,8г/см3

Решение:

to= 51.7*7.8*60/360*8=8.4мин

Находим удельную норму расхода газа:

Q2 = 7.25*8.4=60.9л

Рассчитываем дополнительный расход газа:

Qдоп = 17,0мин*0,25=4,25л

Рассчитываем расход СО2

Н2 = 60,9*1,286+4,25=82,6 кг

Находим расчетную массу наплавленного металла

mн = 7,8*51,7*10-3 = 0,4кг/м

qэ =1,15*0,4=0,46 кг/м

Нэ=0,46кг/м*1,286м=0,6кг

Похожие работы

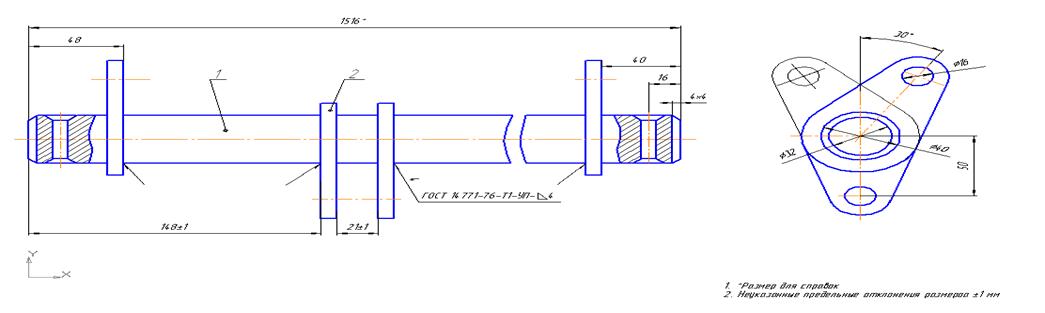

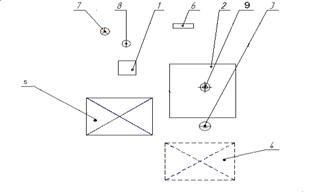

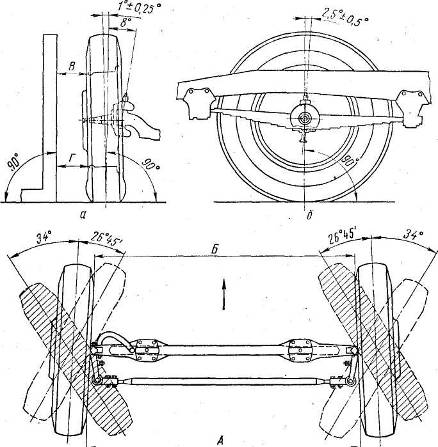

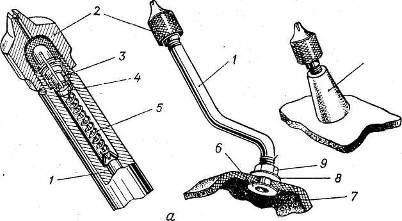

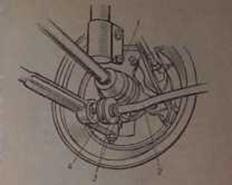

... приспособления. Исходя из вышеперечисленных требований, произведем базирование изделия с учетом опорных и фиксирующих элементов приспособления изделия « Вал заднего запора» Рисунок 3– Базирование изделия «Вал запора заднего борта» 2.2.Расчет элементов узла приспособления Для фиксации деталей в приспособлении используется рычажной прижим. Рисунок 4– Кинематическая схема рычажного ...

... комплекса (выходные формы); - производит анализ по результатам обработки информации и передает материалы руководству для принятия конкретных мер и разработки мероприятий по совершенствования работы информационно технической системы автотранспортного предприятия; - в лицевых карточках автомобиля ведет учет цепочки пробега, отмечает случаи замен основных агрегатов (двигателя, коробки передач, ...

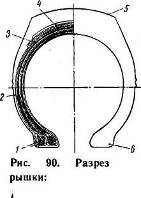

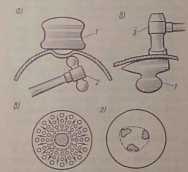

... . Работы, связанные с монтажом -демонтажем шин, их обслуживанием, ремонтом (подкачкой, балансировкой и т. д.), составляют 3—7% общей трудоемкости ТО и ремонта автомобилей. От 3 до 6 чел. на АТП средней мощности заняты технической эксплуатацией шин. В зависимости от конструктивных особенностей шин расход топлива автомобиля может меняться на 4—7 %. Несоблюдение параметров технического состояния шин ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев