Навигация

1 Технологический раздел

1.1 Анализ технических требований сварной конструкции

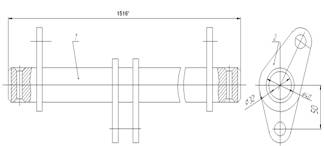

Сварная конструкция «Вал запора заднего борта» предназначена для открывания и закрывания заднего борта и его установки в вертикальное положение.

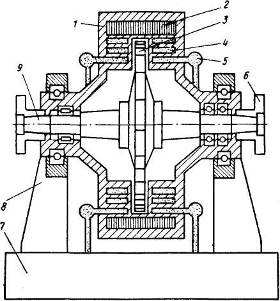

1- вал запора заднего борта

2- кронштейн вала запора

Рисунок 1– Изделие «Вал запора заднего борта»

В зависимости от степени ответственности в условиях эксплуатации изделие относится к третьему классу ответственности по ОСТ 23.2.429–80. При эксплуатации подвергается статическим и переменным нагрузкам. в данной конструкции : – не допускаются без исправления трещины, прожоги, непровары; – допускаются единичные поры: не более 3 пор на длине 100 мм шва , при расстоянии между порами не менее 100 мм и диметром не более 2 мм; – допускаются местные подрезы основного металла если глубина подреза не превышает 10 % толщины свариваемого металла, протяженностью не более 15 % длины шва. Количество исправлений дефектов на одном и том же месте допускаются не более двух раз.

К сварным соединениям и конструкции в целом предъявляются требования прочности и жесткости.

1.2 Характеристика материала и оценка свариваемости

Для изготовления данной сварной конструкции используется Сталь 20 поставляется по ГОСТ 13663–86 .Рассмотрим ее химический состав и механические свойства.

Таблица 1–Химический состав, в процентах| С | Si | Mn | Cr | S | Сu | Ni | As | P |

| Не более | ||||||||

| 0,17–024 | 0,14–0,37 | 0,35–0,65 | 0.25 | 0,04 | 0,25 | 0,25 | 0,08 | 0,035 |

Механические свойства: Gв=365–470 МПа, бв=8%, НВ не более 197.

Требование при сварке рассматриваемой стали – обеспечение равнопрочности сварного соединения с основным металлом и отсутствие дефектов в сварном шве. В некоторых случаях конкретные условия работы конструкции допускают снижение отдельных показателей механических свойств сварного соединения. Однако во всех случаях особенно при сварке ответственных конструкций, швы не должны иметь трещины, непровары, поры, подрезы. Сварное соединение должно быть стойким против перехода в хрупкое состояние.

Свариваемость – способность металла образовывать при установленной технологии сварки сварное соединение, металл шва которого имел бы механические свойства, близкие к основному металлу.

По содержанию углерода, стали подразделяются на четыре группы свариваемости:

а) I – хорошосвариваемые, стали с эквивалентным содержанием углерода ≤ 0,25%

б) II – удовлетворительно свариваемые, стали с эквивалентным содержанием ≥ 0,25–0,35%

в) III – ограниченно свариваемые, стали с эквивалентным содержанием ≥ 0,35–0,45%

г) IV – плохо свариваемые, стали с эквивалентным содержанием ≥ 0,45%.

Сталь 20 относится к первой группе свариваемости – хорошо сваривается, так как содержание углерода не превышает 0,25%.

Сталь 20 имеет благоприятные показатели свариваемости и при соблюдение определенных условий может быть сварена всеми видами сварки, имеющими промышленное значение. При этом сварные швы обладают необходимой стойкостью против образования кристаллизационных трещин, вследствие пониженного содержания углерода. Образование кристаллизационных трещин возможна лишь в случае неблагоприятной формы провара, например в угловых швах, в первом слое многослойного шва, односторонних швах с полным проваром кромок.

1.3 Обоснование способа сварки и сварочных материалов

Для изготовления различных сварных конструкций применяют следующие виды сварки:

1. специальная;

2. контактная;

3. электрическая сварка плавлением.

Специальные виды сварки включают в себя:

1. плазменная;

2. электро-лучевая.

Эти способы сварки имеют ряд преимуществ и недостатков, а именно:

а) повышенная трудоемкость;.

б) громоздкость оборудования;

в) дороговизна;

г) вредность для человеческого организма.

Поэтому, учитывая все эти недостатки, специальные виды сварки не допустимы для сварки данной конструкции.

Применение контактной сварки не возможно по конструктивным причинам.

Исходя из этого для изготовления этой конструкции наиболее подходит электрическая сварка плавлением, которая подразделяется на:

1. ручная дуговая сварка;

2. электрошлаковая;

3. под флюсом;

4. в среде защитного газа.

В массовом или крупносерийном производстве не выгодно использование ручной дуговой сварки, так как:

а) низкая производительность;

б) большое выделение вредных веществ;

в) большой расход сварочных материалов.

Электрошлаковая сварка не возможно, так как она ведется при сварке деталей больших толщин.

Наиболее применима полуавтоматическая сварка в среде СО2. Сущность полуавтоматической сварки в среде защитных газов состоит в том, что защита сварочной ванны от вредных воздействий окружающей среды происходит за счет подачи углекислого газа в зону сварки. Преимущество данного вида способа сварки : хорошая защита зоны сварки от воздействия кислорода и азота воздуха, хорошие механические качества сварного шва; высокая производительность достигающая при ручной сварке 50…60 м/ч; а при автоматической 200 м/ч; отсутствие необходимости применения флюсов и последующей очистки шва от шлаков ; возможность наблюдения за процессом формирования сварного шва; малая зона термического влияния; возможность полной автоматизации сварки. Особенности: высокая производительность, небольшой расход сварочных материалов, возможность сварки в любых пространственных положениях.

Так как для изготовления конструкции выбрана полуавтоматическая сварка в СО2 , то в качестве сварочных материалов применяют сварочную проволоку и защитный газ. Для сварки необходимо выбрать проволоку из следующих марок Св08ГА, Св08Г2С ГОСТ 2246–70 со следующим химическим составом. Рассмотрим их химический состав.

Таблица 2– Химический состав сварочной проволоки Св08Г2С

| С % | Si % | Mn% | Cr % | Ni % | Mo% | S% | Р% |

| 0,11 | 0,37 | 1,8 | 0,20 | 0,25 | 0,3 | 0,25 | 0,09 |

Таблица 3– Химический состав сварочной проволоки Св08ГА

| С % | Si % | Mn% | Cr % | Ni % | S% | Р% |

| 0,10 | 0,03 | 0,8–1,1 | 0,15 | 0,25 | 0,25 | 0,03 |

Св08ГА – проволока легированная Мn и c пониженным содержанием S и Р, для сварки низколегированных и низкоуглеродистых сталей.

Для сварки необходимо применение сварочной проволоки марки Св08Г2С проволока содержащая 2% Мn и легированная Si. Применяется для сварки низкоуглеродистых и низколегированных сталей в среде СО2. При сварке проволокой Св08Г2С сварной шов получается максимально приближенным по химическому составу к основному металлу. Поэтому выбираем Св08Г2С.

Углекислый газ СО2 выпускают по ГОСТ 8050–76 трех марок. Для сварки используют сварочный газ чистотой не менее 99,5%. Хранят и транспортируют его в жидком виде в стальных баллонах емкостью 40 литров под давлением 6–7 МПа. Баллон окрашивают в черный цвет. Углекислый газ относиться к окислительным. Поэтому его в основном используют для сварки низкоуглеродистых и низколегированных сталей. Назначение его состоит в защите расплавленного металла от азота воздуха.

Углекислота в нормальных условиях представляет собой бесцветный газ с едва ощутимым запахом. При повышенном давлении и низкой температуре углекислота переходит в жидкое или твердое состояние. Под давлением 528 кПа и при температуре –56 градусов по Цельсию углекислота находиться во всех трех состояниях. Недостатками использования углекислоты является разбрызгивание металла, замерзание редуктора при выпуске углекислоты из баллона температура уменьшается поэтому требуется применение подогревателя для подогрева газа.

Похожие работы

... трудности, поэтому испытуемый двигатель оборудуют специальными токосъемными устройствами с периодическим или непрерывным контактом. 4. Производственный процесс ремонта автомобиля ВАЗ‑2131 В процессе эксплуатации автомобиля происходит изменение его технического состояния. Эти изменения происходят в результате воздействия различных факторов, к которым относятся: окружающая среда; условия ...

0 комментариев