Навигация

Расчет червячной передачи

2. Расчет червячной передачи

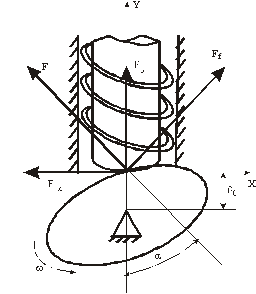

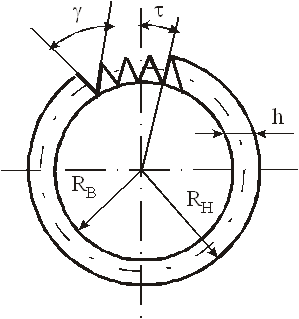

Применение червячной передачи в данном механизме обусловлено следующими достоинствами первой:

- Возможность получения больших передаточных отношений в одной паре.

- Плавность зацепления и бесшумность работы.

- Высокая точность передачи.

Передаточное число червячной передачи:

![]() (2.1)

(2.1)

где z1 – число заходов червяка.

z2 – число зубьев червячного колеса.

Отсюда определяем z2, принимая число заходов z1=1:

![]()

Типовое значение коэффициента диаметра червяка q=20.

Делительный угол подъема линии витка червяка:

![]() (2.2)

(2.2)

![]()

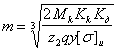

Модуль червячной передачи определяем исходя из условия прочности на изгиб:

(2.3)

(2.3)

где Мк – момент на червячном колесе. Может быть определен, как момент трения пары кулачок-толкатель:

![]() (2.4)

(2.4)

где f – коэффициент трения пары кулачок-толкатель – принимаем f=0,15 (сталь по стали).

Nmax – максимальное давление толкателя на кулачок (Nmax=5,5 Н).

Rmax – максимальный радиус кулачка (см. ниже) (Rmax=27 мм).

Т.о. Mтр=0.15*5.5*27=22.275 Н*мм.

С учетом коэффициента запаса – 2 находим:

Мк=2*22.275=44.55 Н*мм.

Кк, Кд – коэффициенты концентрации нагрузки и динамичности нагрузки. Принимаем [1] Кк=1.1 и Кд=1.

y – коэффициент формы зуба. Выбирается по эквивалентному числу зубьев:

![]() (2.5)

(2.5)

По таблице 10.6 [1] определяем (для Zv=100) y=0.481

[]и – допускаемое напряжение на изгиб для материала зубъев червячного колеса.

![]() (2.6)

(2.6)

n – коэффициент запаса (принимаем равным 2).

Материал для червячного колеса выбираем [5] - БрАЖ9-4Л. (![]()

![]() МПа.

МПа.

Для червяка выбираем [5] материал Сталь 45Х, обладающую высокой прочностью на изгиб.

Т.о. определяем:

![]()

Т.к. передачи с очень малым модулем обладают большей, по сравнению с передачами с большим модулем, погрешностью передачи, то увеличим модуль в четыре раза: m=0.5.

Межосевое расстояние данной передачи:

![]() (2.7)

(2.7)

![]() мм.

мм.

По методике [5] рассчитываем оставшиеся параметры:

Расчетный шаг:

![]() =3.14*0.5=1.57 мм(2.8)

=3.14*0.5=1.57 мм(2.8)

Ход червяка:

![]() =1.57*1 мм(2.9)

=1.57*1 мм(2.9)

Коэффициент смещения червяка:

![]() =0(2.10)

=0(2.10)

Длина нарезанной части червяка:

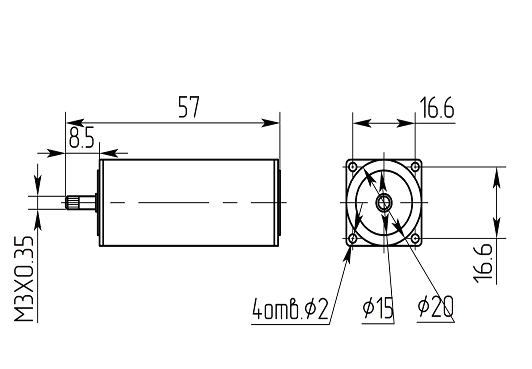

![]() =(11+0.06*100)0.5=8.5 мм(2.11)

=(11+0.06*100)0.5=8.5 мм(2.11)

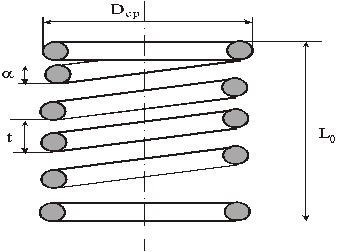

Делительный диаметр

- червяка:

![]() =20*0.5=10 мм(2.12)

=20*0.5=10 мм(2.12)

- колеса:

![]() =100*0.5=50 мм(2.13)

=100*0.5=50 мм(2.13)

Коэффициент параметра исходного червяка: (таб. 4.3 [5])

- высоты головки витка:

- ![]() =1

=1

- радиального зазора у поверхности впадин червяка:

- ![]() =0.3

=0.3

- расчетной толщины витка:

- ![]() =1.57

=1.57

- высоты витка:

![]() =2*1+0.3=2.3(2.14)

=2*1+0.3=2.3(2.14)

- радиуса кривизны переходной кривой витка радиального зазора у поверхности впадин колеса:

- ![]() =0.4

=0.4

Высота витка:

![]() =2.3*0.5=1.65 мм(2.15)

=2.3*0.5=1.65 мм(2.15)

Высота головки витка:

![]() =1*0.5=0.5(2.16)

=1*0.5=0.5(2.16)

Диаметр вершин витков червяка:

![]() =10+2*0.5=11 мм(2.17)

=10+2*0.5=11 мм(2.17)

Диаметр вершин зубьев колеса:

![]() =50+2*1*0.5=51 мм(2.18)

=50+2*1*0.5=51 мм(2.18)

Наибольший диаметр колеса:

![]() =51+(6*0.5/(1+2))=52 мм(2.19)

=51+(6*0.5/(1+2))=52 мм(2.19)

Радиусы кривизны переходных кривых:

![]() =0.4*0.5=0.2(2.20)

=0.4*0.5=0.2(2.20)

Ширина венца колеса:

![]() =0.75*11=8.25 мм(2.21)

=0.75*11=8.25 мм(2.21)

Угол обхвата: (таб. 4.74 [5])

![]() =80

=80

Диаметр впадин витков червяка:

![]() =11-2(1+0.3)0.5=9.7 мм(2.22)

=11-2(1+0.3)0.5=9.7 мм(2.22)

Диаметр впадин зубьев колеса:

![]() =50-2(1+0.25)0.5=48.75 мм(2.23)

=50-2(1+0.25)0.5=48.75 мм(2.23)

Радиус дуги вершин зубьев колеса:

![]() =0.5*10-1*0.5=4.5 мм(2.24)

=0.5*10-1*0.5=4.5 мм(2.24)

По таблице 4.75 [5] выбираем:

Внутренний диаметр

dy=5 мм.

Диаметр отверстия для фиксации червяка на валу

dm=M2 мм.

Диаметр ступицы

dct=25 мм.

Допуск на радиальное биение червяка: (таб. 4.78 [5])

![]() =16 мкм

=16 мкм

Допуск на толщину витка по хорде:(таб. 4.81 [5])

![]() =30 мкм

=30 мкм

Допуск на радиальное биение наружного цилиндра червяка:

![]() =0.34*3010 мкм

=0.34*3010 мкм

Допуск на торцевое биение червяка: (таб. 4.84 [5])

![]() =9 мкм

=9 мкм

Допуск на радиальное биение колеса: (таб. 4.87 [5])

![]() =26 мкм

=26 мкм

Допуск на радиальное биение наружного цилиндра зубчатого венца колеса:

![]() =0.6*26=16 мкм(2.25)

=0.6*26=16 мкм(2.25)

Толщина обода колеса: (таб. 4.76 [5])

![]() =2 мм

=2 мм

Средний диаметр опорной поверхности обода:

![]() =48.75-2=46.75 мм(2.26)

=48.75-2=46.75 мм(2.26)

Допуск на торцевое биение поверхности обода: (таб. 4.88 [5])

![]() =18 мкм

=18 мкм

Средний диаметр прижимного торца ступицы:

![]() =0.5(14+9)=6.5 мкм(2.27)

=0.5(14+9)=6.5 мкм(2.27)

Допуск на торцевое биение ступицы: (таб. 4.88 [5])

![]() =11 мкм

=11 мкм

Предельное отклонение межосевого расстояния: (таб. 4.89 [5])

![]() =16 мкм

=16 мкм

То же в обработке:

![]() =0.75*18=12 мкм(2.28)

=0.75*18=12 мкм(2.28)

Предельное смещение средней плоскости колеса: (таб. 4.91 [5])

![]() =13 мкм

=13 мкм

То же в обработке:

![]() =0.75*13=9.75 мкм(2.29)

=0.75*13=9.75 мкм(2.29)

Делительная толщина по хорде витка червяка:

![]() =1.57*cos 2.52=0.78 мм(2.30)

=1.57*cos 2.52=0.78 мм(2.30)

Высота до хорды витка червяка:

![]() =

=

=1*0.5+0.5*0.78tg(0.5*arcsin0.78sin2(2.52/16))=0.50 02 мм(2.31)

Производственный допуск на толщину витка по хорде:

![]() =0.8*30=24 мкм(2.32)

=0.8*30=24 мкм(2.32)

Наименьшее отклонение толщины витка по хорде:

- слагаемое I: (таб. 4.93 [5])

![]() =22 мкм

=22 мкм

- слагаемое II: (таб. 4.94 [5])

![]() =30 мкм

=30 мкм

- суммарное:

![]() =

=![]() +

+![]() =22+30=52 мкм(2.33)

=22+30=52 мкм(2.33)

Производственное отклонение:

- наименьшее:

![]() =52+0.09*30=55 мкм(2.34)

=52+0.09*30=55 мкм(2.34)

- наибольшее:

- ![]() =55+24=79 мкм(2.35)

=55+24=79 мкм(2.35)

Похожие работы

... . Р1=Рcosa,(36) Р1 – движущая сила, используемая для преодоления сил полезных сопротивлений: Р из Т.3=6 Н. Р1=5,66 Н. Fтр=0,55 H< Р1=5.66 H. Из этого следует, что толкатель при работе программного механизма не заклинит, и он будет двигаться по поверхности кулачка и отвечать заданной программе. Таким образом, конструкция спроектированного кулачка и толкателя соответствует требуемым ...

... 5 установить в опоры скольжения корпуса поз.11. 7. Установить крышку поз12 и прикрутить ее винтами поз.15 и штифтами поз.20. Заключение В курсовом проекте спроектирован редуктор программного механизма. Все требования удовлетворены, и поставленные задачи выполнены. Достигнута необходимая точность работы устройства. В конструкции имеются унифицированные детали. Использованы типовые методы ...

... территорий, а также являются базисом для создания эффективных инструментов политики, особенно для регионального развития. Функционирование программных механизмов в российских условиях. Проблемы социально-экономического развития регионов носят масштабный характер. В перспективе возможно, что Россия, как и другие страны, будет одновременно внедрять макро-, микро- и координационную политику для ...

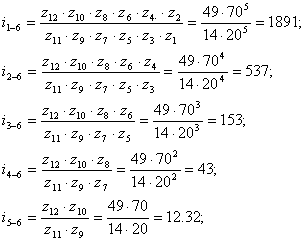

вляет собой четырёхступенчатый редуктор. Привод механизма осуществляется электродвигателем серии ДПМ-20 переменного тока, широко применяющегося в системах автоматики. В данном курсовом проекте программный механизм приводится в действие от электродвигателя постоянного тока серии ДПМ (тип двигателя из условия ДПМ-20). Распределение передаточных отношений производится с учетом получения минимальных ...

0 комментариев