Навигация

Расчет технологической производительности процесса

3 Расчет технологической производительности процесса

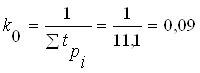

Простейшим вариантом построения технологического процесса неавтоматизированного производства при принятых методах, технологическом маршруте и режимах обработки является полная обработка детали в одной позиции при последовательном выполнении всех составных операций. Критерием оценки технологического процесса является технологическая производительность ![]() , которая определяется по формуле

, которая определяется по формуле

1/мин;

1/мин;

где ![]() - машинное время выполнения составной операции.

- машинное время выполнения составной операции.

Определение перечня холостых операций, которые необходимые для реализации рабочих операций технологического процесса.

Холостые операции содержат действия, которые связанные с ориентацией заготовки в пространстве, подачу заготовки к рабочей зоне, закрепления ее на рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1.

Перечень холостых операций приведен в таблице 3.1.

Таблица 3.1 – Перечень холостых операций

| Наименование рабочей операции | Наименование холостой (обеспечивающей) операции |

| 015 Фрезерно-центровальная | 1.1 Ориентировать деталь |

| 1.2 Подать деталь в рабочую зону | |

| 1.3 Закрепить деталь | |

| 1.4 Подвести фрезы на быстром ходу | |

| 1.5 Отвести фрезы на быстром ходу | |

| 1.6 Подвести центровочные свёрла на быстром ходу | |

| 1.7 Отвести центровочные свёрла на быстром ходу | |

| 1.8 Раскрепить деталь | |

| 1.9 Удалить деталь из рабочей зоны | |

| 020 (025) Токарно-винторезная | 2.1 Ориентировать деталь |

| 2.2 Подать деталь в рабочую зону | |

| 2.3 Закрепить деталь | |

| 2.4 Подвести резец на быстром ходу | |

| 2.5 Отвести резец на быстром ходу | |

| 2.6 Раскрепить деталь | |

| 2.7 Закрепить деталь | |

| 2.8 Подвести резец на быстром ходу | |

| 2.9 Отвести резец на быстром ходу | |

| 2.10 Раскрепить деталь | |

| 2.11 Удалить деталь из рабочей зоны | |

| 040 Вертикально-фрезерная | 3.1 Ориентировать деталь |

| 3.2 Подать деталь в рабочую зону | |

| 3.3 Закрепить деталь | |

| 3.4 Подвести инструмент на быстром ходу | |

| 3.5 Отвести инструмент на быстром ходу | |

| 3.6 Раскрепить деталь | |

| 3.7 Удалить деталь из рабочей зоны |

4 Анализ базового операционного процесса по критерию обеспечения заданной сменной производительности

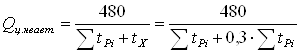

Определим ожидаемую производительность системы технологического оборудования за смену для неавтоматизированного производства:

шт/см,

шт/см,

где ![]() - машинное время выполняемых операций,

- машинное время выполняемых операций,

![]() - время выполнения холостых операций

- время выполнения холостых операций ![]() .

.

Для рассчитываемой линии суммарное машинное время составляет:

![]() мин.

мин.

Тогда ![]() шт/см.

шт/см.

По условию требуемая серийная производительность:

![]() шт/см.

шт/см.

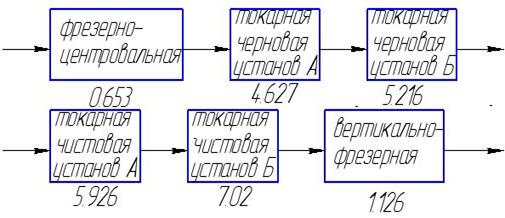

Рассмотрим насколько вариантов компоновок автоматических линий.

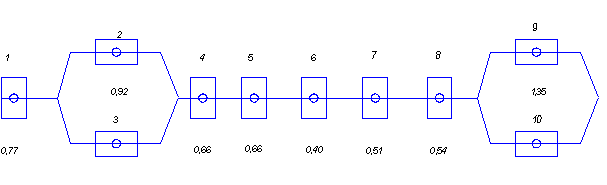

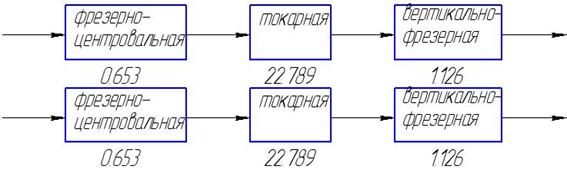

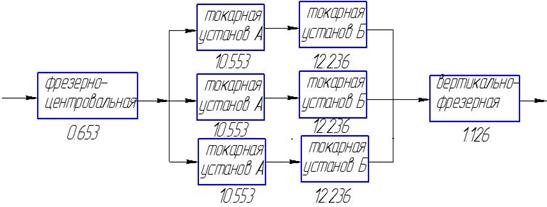

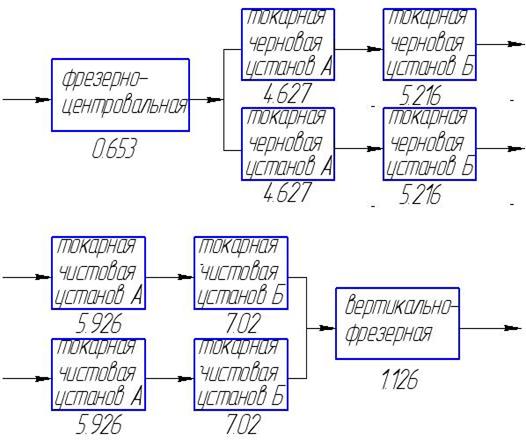

Для первого варианта используем фрезерно-центровальный станок-полуавтомат, токарные многорезцовые и копировальные станки-полуавтоматы и вертикально-фрезерные полуавтоматы с инструментальным магазином, используя компоновку со станками-дублерами.

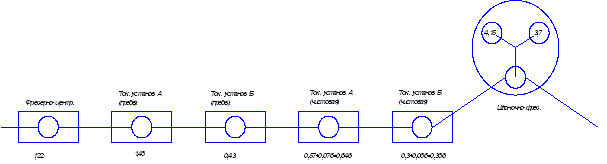

При составлении такой линии из 10 станков, расположенных по ходу технологического процесса получаем линию вида рис.4.1.

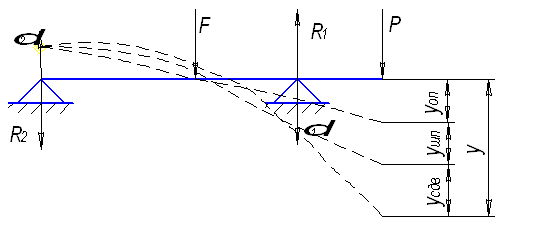

Для этой линии лимитирующим является время ![]() мин. Тогда производительность такой линии составляет:

мин. Тогда производительность такой линии составляет:

![]() (шт./смену).

(шт./смену).

Данное количество изделий обеспечивает заданную производительность.

Рисунок 4.1- Вариант компоновки оборудования автоматической линии (q=10)

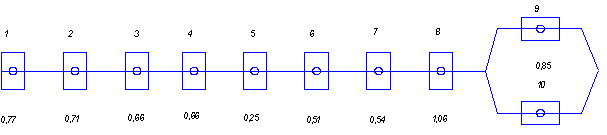

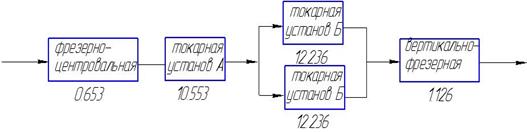

Для сравнения во втором варианте дифференцируем вертикально-фрезерную операцию, а вместо токарных копировальных дублеров – многорезцовые токарные полуавтоматы. Тогда линия будет иметь вид (рис. 4.2)

Рисунок 4.2- Вариант компоновки оборудования автоматической линии (q=10)

Для этой линии лимитирующим является время ![]() мин. Тогда производительность такой линии составляет:

мин. Тогда производительность такой линии составляет:

![]() (шт./смену).

(шт./смену).

Похожие работы

... . 1.6 Выбор транспортно загрузочной системы для вариантов компоновок АЛ Результаты выбора транспортно загрузочной системы приведены на рисунках 10, 11. 3 АНАЛИЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ 3.1 Разработка структур технологических процессов для разных вариантов компоновок АЛ Основой для разработки технологического процесса в автоматизированном производстве является ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

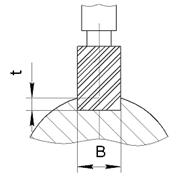

... кисть и отводит руку от него. На этом цикл работы АЛ заканчивается. 9. Описание конструкции и работы станка В рамках данного курсового проекта необходимо сконструировать станочную систему для обработки шпоночного паза вала-выходного. Компоноваться данная система будет следующим образом: шпоночно-фрезерный станок 692М, пластинчатый конвейер и промышленный робот РПМ-25. Робот захватывает ...

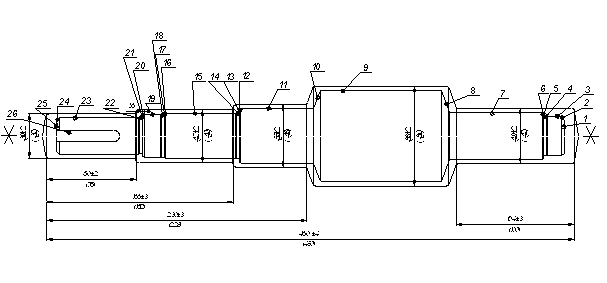

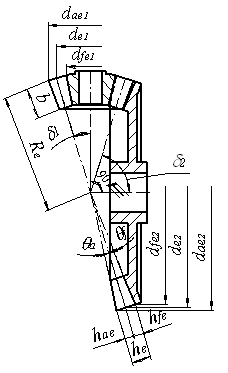

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

0 комментариев