Навигация

Выбор транспортно-загрузочной системы

6 Выбор транспортно-загрузочной системы

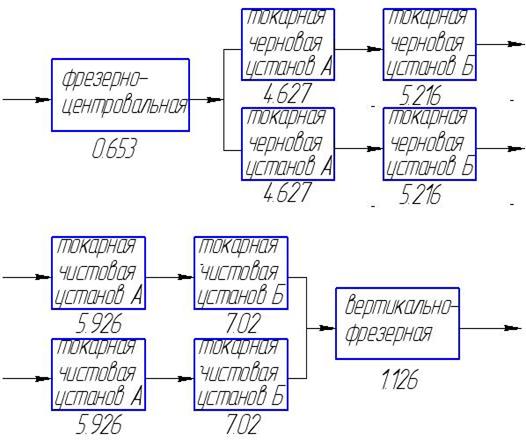

Транспортные системы являются одним из основных элементов автоматизированного производства в любой отрасли промышленности. Кроме основных функций — перемещения изделий и материалов, транспортные системы могут изменять ориентацию, производить накопление и адресование изделий, осуществлять обработку изделий и материалов в процессе перемещения. Наиболее полно возможности транспортных систем реализованы в автоматических линиях, нашедших широкое применение в массовом производстве. В автоматических линиях полностью решены вопросы загрузки и выгрузки, передачи изделий с одного участка на другой. В этих линиях обычно применяются специальные или специализированные транспортеры, предназначенные для перемещения одного или нескольких видов изделий. Необходимость частой переналадки технологического оборудования на другой тип изделий, характерна для большинства современных быстросменных и многономенклатурных производств, сопряжена с большими материальными и временными затратами, исключающими применение традиционных автоматических линий

В качестве транспортно – загрузочной системы в данной линии можно использовать напольные манипуляторы и портальные роботы.

7 Расчет затрат для выбранных вариантов автоматических линий

Ранее варианты АЛ рассматривались с точки зрения обеспечиваемой ими производительности и оба из них обеспечивают требуемую производительность. Для окончательного выбора компоновки АЛ определим стоимость каждой из них.

Для расчета стоимости того или иного варианта автоматической линии необходимо предварительно определить состав оборудования, которое будет входить в данную линию.

В обеих компоновках будут использоваться транспортеры деталей, стружки. В АЛ загрузка и выгрузка деталей будет осуществляться с помощью портальных роботов и манипуляторов.

Приведенные затраты автоматической линии находятся согласно рекомендациям [2] по формуле:

![]() , (7.1)

, (7.1)

где

![]() , (7.2)

, (7.2)

где ![]() - стоимость основного оборудования;

- стоимость основного оборудования;

![]() - стоимость транспортно – загрузочной системы.

- стоимость транспортно – загрузочной системы.

Основное оборудование 1-го варианта АЛ состоит из:

Фрезерно – центровальный станок-полуавтомат - 1шт.×3000у.е.=3000 у.е.

Токарный многорезцовый полуавтомат - 4шт.×5000у.е.=20000 у.е.

Токарный копировальный полуавтомат – 3шт.×9000у.е.=30000у.е.

Вертикально-фрезерный полуавтомат – 2шт.×10000у.е.=20000у.е.

Общая стоимость основного оборудования составляет: 70000у.е.

Вспомогательное оборудование для данной схемы:

Манипулятор - 6шт.×3000у.е.=18000 у.е.

Робот портальный - 4шт. ×7000у.е=28000 у.е.

Транспортер стружки - 10шт. ×320у.е.=3200 у.е.

Транспортер роликовый, шаговый - 1000у.е.

Общая стоимость вспомогательного оборудования составляет 50200 у.е

Приведенные затраты составляют для данного варианта:

![]() у.е

у.е

Аналогично рассчитываем стоимость основного оборудования для варианта компоновки АЛ со станками-дублерами:

Фрезерно – центровальный станок - 1шт ×3000у.е.=3000 у.е.

Токарный многорезцовый полуавтомат - 6шт.×5000у.е.=30000 у.е.

Верткально-фрезерный полуавтомат – 3шт.×10000у.е.=30000у.е.

Общая стоимость основного оборудования составляет: 63000 у.е.

Вспомогательное оборудование для данной схемы:

Манипулятор - 6шт.×3000у.е.=18000 у.е.

Робот портальный - 4шт. ×7000у.е=28000 у.е.

Транспортер стружки - 10шт. ×320у.е.=3200 у.е.

Транспортер роликовый, шаговый - 1000у.е.

Стоимость вспомогательного оборудования для данного варианта составляет 50200 у.е.

Как видно из расчетов второй вариант является экономически более целесообразным. Приведенные затраты составляют для него:

![]() у.е.

у.е.

Из экономического сравнения двух вариантов видим, что 2-ой вариант АЛ с применением многорезцовой обработки оказался более выгодным.

Все расчеты заносим в таблицу 7.1.

Таблица 7.1 – Стоимость основного и вспомогательного оборудования

| № варианта | Тип оборудования | Стоимость оборудования | Тип ТЗС | Стоимость ТЗС | Приведенные затраты |

| 1 | 2 | 3 | 4 | 5 | |

| 1 | Станок фрезерно-центровальный мод. МР-71М | 1*3000 | Робот портальный | 1*7000 | 42070 |

| Транспортер стружки | 1*320 | ||||

| Станок токарный многорезцовый полуавтомат мод. 1Н713 | 4*5000 | Транспортер стружки | 4*320 | ||

| Манипулятор | 3*320 | ||||

| Робот портальный | 2*7000 | ||||

| Станок токарный гидрокопировальный полуавтомат мод. 1716Ц | 3*10000 | Транспортер стружки | 3*320 | ||

| Манипулятор | 1*320 | ||||

| Робот портальный | 1*7000 | ||||

| Станок вертикально-фрезерный агрегатный | 2*10000 | Манипулятор | 2*3000 | ||

| Транспортер стружки | 2*320 | ||||

| 2 | Станок фрезерно-центровальный мод. МР-71М | 1*3000 | Робот портальный | 1*7000 | 39620 |

| Транспортер стружки | 1*320 | ||||

| Станок токарный многорезцовый полуавтомат мод. 1Н713 | 6*5000 | Манипулятор | 3*3000 | ||

| Робот портальный | 3*7000 | ||||

| Транспортер стружки | 6*320 | ||||

| Станок вертикально-фрезерный 3хпозиционный | 3*10000 | Манипулятор | 2*3000 | ||

| Транспортер стружки | 1*320 |

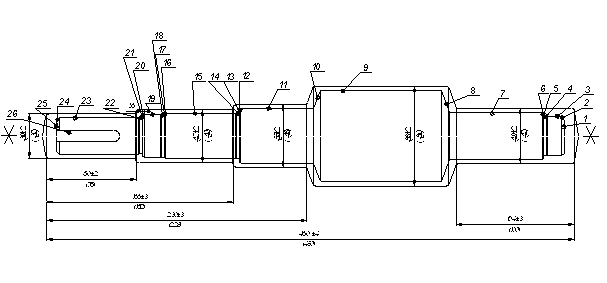

На основе данного оборудования спроектируем автоматическую линию, компоновка которой приведена в ПК 08.6.09.02.03.63.03.001, а структуру ТП обработки на данной АЛ сводим в таблицу 7.2.

Таблица 7.2 – Структура техпроцесса в автоматизированном производстве при концетрации и дифференциации операций

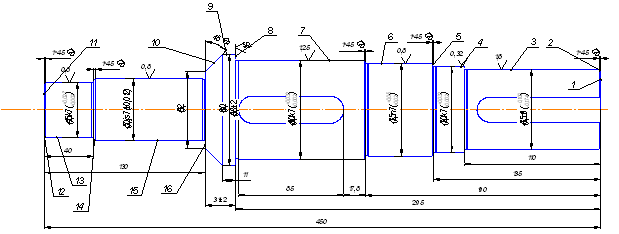

| № поз. | Наименование операции | Инструментальные переходы на данной операции | Инструмент | Время операции, мин. |

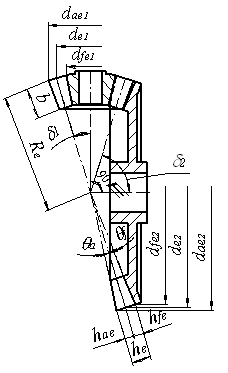

| 1 | Фрезерно-центровальная | Фрезеровать торцы 1,2 Сверлить центровочные отверстия | Фреза торцевая Сверла центровочные комбинированные | 0,77 |

| 2 | Токарная | Точить поверхности 9,8,7,6 | Многорезцовая наладка | 0,71 |

| 3 | Токарная | Точить поверхности 9,7 | Многорезцовая наладка | 0,66 |

| 4 | Токарная | Точить поверхности 4,5, торец 26 | Многорезцовая наладка | 0,66 |

| 5 | Токарно-винторезная | Точить поверхности 4,3 | Многорезцовая наладка | 0,25 |

| 6 | Токарная | Точить поверхности 4,5,11,13,25,28 | Многорезцовая наладка | 0,51 |

| 7 | Токарная | Точить поверхности 7,8,9,10,14,15,16,17,22,23,24 | Многорезцовая наладка | 0,51 |

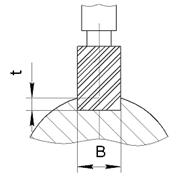

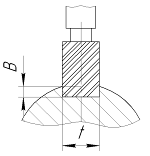

| 8 | Вертикально-фрезерная | Фрезеровать шпоночные паз 18 | Шпоночная фреза | 1,06 |

| 9 | Вертикально-фрезерная | Фрезеровать шпоночные паз 20 | Шпоночная фреза | 1,69 |

Карты наладок для приведенных в табл. 7.2 переходов приведены в

ПК 08.6.09.02.03.63.02.001 - ПК 08.6.09.02.03.63.02.009.

Похожие работы

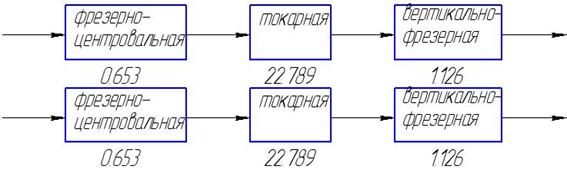

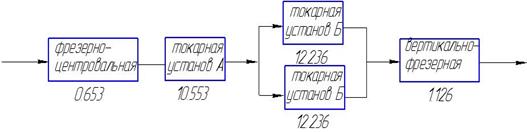

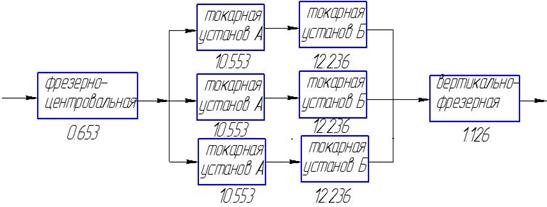

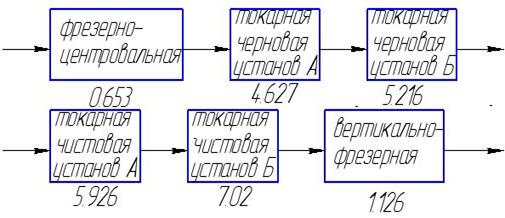

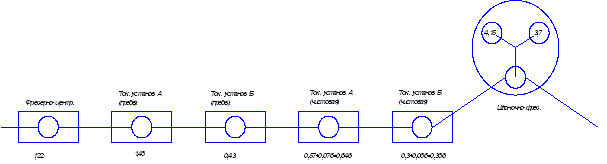

... . 1.6 Выбор транспортно загрузочной системы для вариантов компоновок АЛ Результаты выбора транспортно загрузочной системы приведены на рисунках 10, 11. 3 АНАЛИЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ 3.1 Разработка структур технологических процессов для разных вариантов компоновок АЛ Основой для разработки технологического процесса в автоматизированном производстве является ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

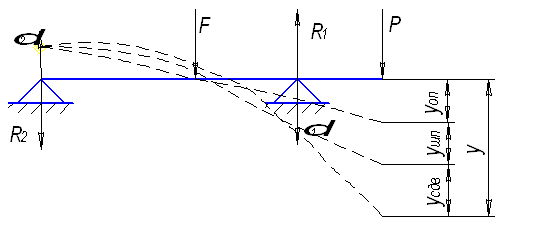

... кисть и отводит руку от него. На этом цикл работы АЛ заканчивается. 9. Описание конструкции и работы станка В рамках данного курсового проекта необходимо сконструировать станочную систему для обработки шпоночного паза вала-выходного. Компоноваться данная система будет следующим образом: шпоночно-фрезерный станок 692М, пластинчатый конвейер и промышленный робот РПМ-25. Робот захватывает ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

0 комментариев