Навигация

Описание технологической схемы фильтрации

2. Описание технологической схемы фильтрации

Белая фильтрация предназначена для отделения гидратированной двуокиси титана (ГДТ) от гидролизной кислоты и отмывки ГДТ от хромофорных примесей путем фильтрования на листовых вакуум-фильтрах в две стадии с репульпацией пасты ГДТ после каждой стадии. На первой стадии ГДТ отделяется от гидролизной кислоты через слой древесной муки, отмывается от основного количества примесей и подается на отбелку. После отбелки суспензия ГДТ подается на вторую стадию, где фильтруется через слой древесной муки, окончательно отмывается от хромофорных примесей и подастся на солеобработку. Суспензия ГДТ, обработанная солевыми добавками, направляется на третью стадию фильтрации на барабанных вакуум-фильтрах для выделения осадка ГДТ, который затем подается в прокалочные печи.

2.1._Первая стадия фильтрацииВодная суспензия древмуки с массовой концентрацией (35+50)г/дм3 из бака поз. 1, 2 насосом поз. 3/1-2, 4/1-2 закачивается в ванну поз. 5/3,4, где разбавляется водой при перемешивании воздухом до массовой концентрации древмуки (5÷10)г/дм3. Затем в ванне поз. 5/3.4 производится набор вспомогательного фильтрующего материала (ВФМ) - древмуки на поверхность фильтровальных рамок пакета листовых вакуум-фильтров поз. 6 при разрежении (1÷2)×104Па в течение (3÷5)минут. После набора вспомогательного фильтрующего слоя пакет листового фильтра поз. 6 переносится в наборную ванну I стадии фильтрации поз. 7/2-5, которая предварительно заполняется послегидролизной суспензией ГДТ из сборника поз. 8/1-4.

Скорость набора пасты ГДТ на 1-ой стадии составляет (0,10÷0,11) м3/м2час по суспензии при вакууме (5÷6)104Па до толщины слоя ГДТ (30÷40)мм. Фильтрат - гидролизная кислота через ресивер поз. 9/2-5, гидрозатвор поз. 10/2 насосом поз.11/3-4 откачивается по требованию в цех концентрации гидролизной кислоты или в канализацию. После набора слоя пасты ГДТ пакет листового фильтра поз. 6 переносится краном поз. 12/5,6 в одну из промывных ванн поз. 13/5-12 и промывается подогретым до (50+60)°С фильтратом 2-ой стадии промывки ГДТ или химочищенной водой. Промывка производится в течение (2÷4) часов до содержания железа в фильтрате не более 200мг/дм. При этом промывной фильтрат через ресивер поз. 14/5-12. гидрозатвор поз. 15/2-3 насосом поз. 16/3-6 направляется в отстойник-сгуститель поз. 17/1-2 или в кислотонакопитель.

Пакет фильтра с промытой пастой ГДТ переносится краном поз.0534/5-6 в разгрузочную воронку поз. 18/5-6. Паста ГДТ срезается с поверхности рамок фильтра тонкой струей воды, подаваемой под давлением из шланга. Затем она сбрасывается в репульпатор поз. 19/2.3. где репульпируется химочищенной водой в течение (20÷60)мин. до массовой концентрации Tio2 (320±20)г/дм3 и насосом поз. 20/3-6 суспензия ГДТ подаётся на стадию отбелки в поз. 21/4,10.

2..2._Вторая стадия фильтрацииИз сборника поз. 22/2-3 насосом поз. 23/3-6 суспензия ГДТ подаётся в наборную ванну 2-ой стадии фильтрации поз. 7/1.

На второй стадии фильтрации намывка вспомогательного фильтрующего материала (ВФМ) - древмуки на пакет фильтра поз. 6/1; 6/2 происходит в ванне поз. 5/1 -2. Технология намывки ВФМ аналогична первой стадии фильтрации.

Затем пакет фильтра с намывным слоем переносится в заранее заполненную суспензией ГДТ ванну поз. 7/1. Набор пасты ГДТ производится со скоростью 0,14м3/ м2час по суспензии при вакууме (5÷6)х104Па на пакет листового фильтра поз. 6/1 до толщины слоя осадка (30÷40)мм. Фильтрат отбелки через ресивер поз. 24 и гидрозатвор поз. 25 насосом поз. 26/1-2 направляется в сгуститель поз.27/1-2.

После набора пасты ГДТ пакет листового фильтра поз. 6/1-6 переносится краном поз. 12 в одну из промывных ванн поз. 13/1-4 и промывается нагретой до температуры (50÷60)°С химочищенной водой из сборника поз. 28 или из магистрали в течение (2÷4) часов до массовой концентрации железа в фильтрате не более 20мг/м. Скорость промывки (0,045÷0,050)м3/м2час. Такое остаточное содержание железа обеспечивает его массовую долю в кальцинате в пределах (0,006-0.008)% в пересчёте на Fe2 О3/TiO2.

Пакет фильтра с промытой пастой ГДТ переносится в разгрузочную воронку 2-ой стадии поз. 29. Паста ГДТ срезается с поверхности рамок фильтра тонкой струей воды, подаваемой под давлением из шланга, и сбрасывается в репулытатор поз. 30/1, где репульпируется до плотности (1,243÷1,290)г/см3, что соответствует массовой концентрации TiO2 (320±20)г/дм3. Далее суспензия ГДТ насосом поз. 31/1-2 перекачивается в реактор-корректор поз. 32/1,2.

Фильтрат 2-ой стадии фильтрации через ресивер поз. 33/1-4, гидрозатвор поз. 34 насосом поз. 35/1-2, откачивается в сборник поз. 36/2 и далее на первую стадию фильтрации или при отсутствии необходимости использования для промывки на I стадии - в канализацию.

Листовой вакуум-фильтр состоит из большого числа фильтрующих элементов -34 пластин размером (1900х1500х30)мм и (1800х1740х30)мм. каждая из которых серьгами с помощью металлических штифтов крепится на кронштейны рамы, на которой также установлен ресивер. Каждая пластина обтянута фильтровальной тканью и соединена с ресивером полипропиленовыми трубами диаметром 20мм. В пластине имеются четыре канала диаметром 12мм для отвода фильтрата и распределения вакуума между ребристой поверхностью пластины и тканью. Пакет вакуум-фильтра поднимается и перемещается при помощи мостового крана, управляемого с пола. Фильтр работает следующим образом: фильтрующие элементы (пакет пластин) погружают в ванну с суспензией и создают в них определённый вакуум.

В процессе работы фильтрат через вакуумные каналы пластин поступает в горизонтальный ресивер, установленный на раме и далее в рабочий ресивер и гидрозатвор, а осадок равномерно распределяется по поверхности пластин. При достижении необходимой толщины слоя осадка производится перенос пакета пластин при поддержании вакуума в промывную ванну. После окончания промывки пакет фильтра переносится в разгрузочную ванну, где при снятом вакууме осадок срезается струей воды, первоначально репульпируется в шнеке и подается в репульпатор.

По мере загрязнения фильтровальные ткани регенерируются путём погружения пакета листового фильтра в ванну поз. 37/1-2 (на 1-ю и 2-ю стадии фильтрации) с раствором плавиковой кислоты концентрацией (1О÷35)г/дм3 на (25÷30)минут, после чего пакет фильтра вновь вводится в работу. Через (2,5÷3) месяца работы фильтровальную ткань заменяют.

Фтористоводородная кислота (плавиковая) поступает в цех в металлических бочках с полиэтиленовым покрытием. Бочки устанавливаются в контейнер поз. 38 и с помощью захвата поз. 39 мостовым краном поз. 40 контейнер с бочками плавиковой кислоты поднимается на площадку на отм. 13.000 и устанавливается на поворотную платформу поз.41. Далее эжектором поз. 42, в котором происходит разбавление плавиковой кислоты технической водой до концентрации не более 35г/дм2 разбавленная плавиковая кислота подаётся в ванну регенерации поз.31/1-2.

При регенерации происходит перевод ГДТ в растворимую соль TiOF2:

TiO(OH)2 + 2HF → TiOF2 + 2H2О

При снижении концентрации плавиковой кислоты ниже 10г/дм3 кислота из ванны поз. 31/1-4 самотеком сливается в бак нейтрализации поз. 43. Нейтрализация проводится известковым молоком, которое доставляется в цех автоцистерной и закачивается насосом поз. 44/1 в сборник известкового молока поз. 45 и далее насосом поз. 44/2 подастся в бак-нейтрализатор поз. 43. При нейтрализации проходят следующие реакции:

2HF + Са(ОН)2 → CaF2↓ + 2Н2О

TiOF2 + Са(ОН)2 →CaF2↓ + TiO(OH)2

Нейтрализованная суспензия самотеком направляется в кислотонакопитель.

2.3.Узел сгущенияФильтрат I стадии промывки, суспензия TiO: после газоочистки непрерывно подаются через загрузочную воронку в сгуститель поз. 46/1.2 ниже зеркала пульпы. При выходе из воронки частицы ГДТ, ТЮ2 расходятся по всему сечению сгустителя и оседают под действием силы тяжести на дно.

Гребковое устройство, совершающее 4,7об/мин, разрыхляет осадок ГДТ и перемещает его по дну к разгрузочному штуцеру в центре сгустителя, через который осадок в виде сгущенной суспензии самотеком поступает в сборник поз. 47/4, откуда насосом поз. 48/1,4 откачивается в поз.49/1-4 или в наборную ванну I стадии.

Осветленный раствор с содержанием TiO2 не более 0,5г/дм выводится из сгустителя через кольцевой желоб, расположенный в верхней части, в сборник поз. 50, откуда насосом поз.51 подаётся в сборник поз. 52/2 на «черную» фильтрацию.

Приготовление раствора полиакриламида (ПАА) производится в баке для растворения коагулянта поз.53. В бак поз. 54 подаётся 2,5м3химочищенной воды, которая подогревается до температуры (60-70)°С, затем загружается (100-150)кг 7%-ного гелеобразного полиакриламида и при непрерывном перемешивании производится растворение ПАА в течение (6-8)часов.

3.Технологический раздел

3.1. Расчёт площади фильтрации

Исходные данные:

фильтруемая суспензия – гидротированная двуокись титана

1. содержание твердой фазы в фильтруемой суспензии С1=0,17 кг/кг

2. содержание твердой фазы во влажном осадке С2=0,68 кг/кг

3. плотность жидкой фазы суспензии ρф=1,8·103 кг/м3

4. плотность твердой фазы суспензии ρс=2,9·103 кг/м3

5. динамическая вязкость фильтрата µ=0,67·10-6 кгс·мин/ м3

6. динамическая вязкость промывной жидкости µпр=0,685·10-6 кгс·мин/ м3

7. производительность фильтрата Q=1,7т/час, Q=0,0098 м3/мин

8. константы удельного сопротивления фильтрующей перегородки Ro=51,75·1010

9. удельное сопротивление осадка rm=0,58·1012

10. давление фильтрации и промывки р=рпр=600 кгс/ м2

11. толщина влажного осадка ГДТ h2=0,035 м

12. необходимое количество промывной жидкости на 1 кг влажного осадка в м3 αо=0,0005 м3/кг

Расчет

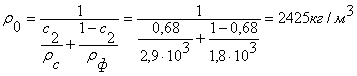

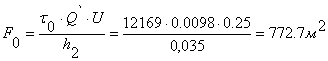

1. плотность влажного осадка[(3) стр. 58]:

2. количество сухого осадка на единицу объёма фильтрата[(3) стр.58]:

3. объём влажного осадка в 1м3 фильтрата[(3) стр. 79]:

![]()

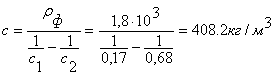

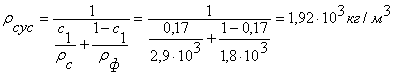

4. константы уравнений фильтрации[(3) стр.80]:

![]()

![]()

V`0=

V`=![]()

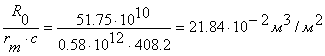

5. время фильтрации[(3) стр. 59]:

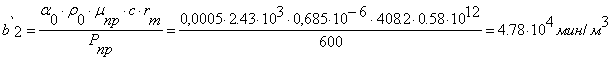

6. константа уравнения промывки[(3) стр. 81]:

7. время промывки[(3) стр. 60]:

8. общая продолжительность рабочего цикла[(3) стр. 81]:

τ0=τ+τ`пр=10670+1499=12169 мин

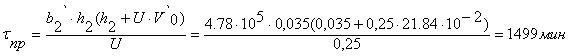

9. полная поверхность фильтрации[(3) стр. 77]:

10. плотность суспензии[(3) стр. 81]:

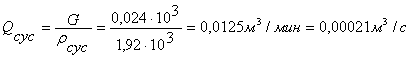

11. количество суспензии, подаваемой на фильтр[(3) стр. 81]:

![]()

12. объём суспензии, поступающей в ванну[(3) стр.82]:

13. полезный объём ванны фильтра[(3) стр. 82]:

Vв=Qсус·τo=0,00021 ·12169=2,56 м3

Выбираем установку фильтрации на листовых вакуум – фильтрах с площадью фильтрации F=192м2.Фильтрование на них производится в две стадии.

3.2. Расчёт производительности фильтра3.2.1. Первая стадия фильтрации

Исходные данные:

поверхность фильтрования, F - 192м2

толщина осадка ГДТ, δ - 35мм

плотность влажного осадка , ρ0 - 1437кг/м3

влажность отфильтрованного

осадка , W - 69%

время цикла фильтрования, τц - 3,5 ÷ 5,75ч

Масса влажного осадка, отлагающегося на единице поверхности фильтрования за время фильтрования[(4) стр. 37]:

тос= ρ0 ∙ δ = 1437 ∙ 0,0035 = 50,3кг/м2

Удельная производительность фильтра по сухому осадку[(4) стр. 37]:

Qос=![]()

Qос1=![]()

Qос2=![]()

Qос=2, 71 ÷ 4, 45 кг/м2ч

Согласно исходным данным в 1кг пасты ГДТ содержится 0,81кг TiO2.

Тогда удельная производительность фильтра по TiO2 будет равна:

Qос TiO2= Qос∙0.81 = 2.2 ÷ 3.6 кг/м2ч

Часовая производительность цеха по TiO2 равна 1700кг/ч.

Необходимое количество фильтровальных пакетов (в зависимости от времени фильтровального цикла) [(4) стр. 38]:

n1 = ![]()

n2 = ![]()

Исходные данные:

поверхность фильтрования, F - 192м2

толщина осадка ГДТ, δ - 35мм

плотность влажного осадка , ρ0 - 1330кг/м3

влажность отфильтрованного

осадка , W - 68%

время цикла фильтрования, τц - 3,3 ÷ 5,25ч

Масса влажного осадка, отлагающегося на единице поверхности фильтрования за время фильтрования:

тос= ρ0 ∙ δ = 1330 ∙ 0,0035 = 46,55кг/м2

Удельная производительность фильтра по сухому осадку:

Qос=![]()

Qос1=![]()

Qос2=![]()

Qос=2, 84 ÷ 4, 5 кг/м2ч

Согласно исходным данным в 1кг пасты ГДТ содержится 0,81кг TiO2.

Тогда удельная производительность фильтра по TiO2 будет равна:

Qос TiO2= Qос∙0.81 = 2.3 ÷ 3.65 кг/м2ч

Часовая производительность цеха по TiO2 равна 1700кг/ч.

Необходимое количество фильтровальных пакетов (в зависимости от времени фильтровального цикла):

n1 = ![]()

n2 = ![]()

В химическом машиностроении в качестве конструкционных материалов применяют черные металлы и сплавы (стали, чугуны). Цветные металлы и сплавы, неметаллические материалы (пластмассы, материалы на основе каучука, керамику, углеграфитовые и силикатные материалы).

Специфические условия эксплуатации химического оборудования, характеризуемые широким диапазоном давлений и температур при агрессивном воздействии среды, определяют следующие требования к конструкционным материалам:

высокая химическая и коррозионная стойкость материалов агрессивных средах при рабочих параметрах;

высокая механическая прочность при заданных рабочих давлениях, температуре и дополнительных нагрузках, возникающих при гидравлических испытании и эксплуатации аппаратов;

хорошая свариваемость материалов с обеспечением высоких механических свойств сварных соединений;

низкая стоимость и недефицитность материалов.

Стали имеют наибольшее применение в химическом машиностроении, так как они лучше других материалов удовлетворяют перечисленным требованиям.

Для изготовления сосудов и аппаратов рекомендуется применять сталь, выплавленную в мартеновских и электрических печах, а в отдельных случаях - сталь кислородно-конверторного производства.

По химическому составу и механическим свойствам материалы должны удовлетворять требованиям ГОСТов, ТУ и ОСТ 26-291-71. Качество и характеристики материалов должны быть подтверждены заводом-поставщиком в соответствующих сертификатах. При проектировании аппаратов необходимо проверить соответствие качества выбранного материала требованиям ОСТ 26-291—71.

Сталь углеродистая обыкновенного качества поставляется по

ГОСТ 380-71 (сортовая, фасонная, листовая, широкополосная, трубы, поковки, ленты, проволока и т. д.) и применяется при изготовлении обечаек, днищ, фланцев, люков, лазов, патрубков и других деталей аппаратов, работающих в интервале температур от -20 до +425°С и давлении до

0 комментариев