Навигация

Изготовление отдельных деталей оборудования

4.10. Изготовление отдельных деталей оборудования

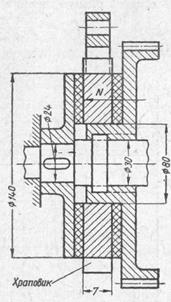

Технологический процесс изготовления блока крана.

Блок натяжения каната изготовляется литьем, из чугуна СЧ-15.

Характеристики и назначение сплава: жидкотекучесть, стойкость против усадочных трещин и герметичность хорошие: жаропрочность удовлетворительная, коррозионная стойкость средняя, коэффициент усадки небольшой, применяется для лития шкивов, поршней, блоков.

Блок при работе со скоростью свыше 5 м/с должен быть сбалансирован.

Около 80% отливок получают литьем в металлические формы. Очищают отливку на гидропескоструйных установках. В зависимости от состава сплава отливки проходят термическую обработку по определенным режимам.

После отливки и извлечения заготовки из формы ее очищают от наплывов.

Заготовку затем зажимают в трех кулачковый патрон токарного станка и сверлят отверстие для посадки на вал. После этого отверстие развертывают под более точный размер разверткой.

Отверстие является базой заготовки.

Изготавливается специальная оправка для посадки заготовки и обработки заготовки на токарном станке. После закрепления оправки с заготовкой на токарном станке производится резка канавки под стальной канат. Обрабатываются торцевые поверхности, подрезаются торцы ступицы шкива.

После всех вышеизложенных операций блок можно устанавливать на вал.

4.11. Ремонт оборудования

В соответствии с особенностями повреждений и износа основных частей оборудования, а также трудоёмкостью ремонтных работ на предприятиях химического комплекса, как правило, осуществляется проведение следующих видов ремонта:

- текущий (Т)

- капитальный (К).

Текущий ремонт (Т) – ремонт, выполняемый с целью обеспечения или восстановления работоспособности оборудования и состоящий в замене и восстановлении его отдельных составных частей.

Ремонты могут быть подразделены на: первый текущий (Т1), второй (Т2), третий (Т3). Перечень работ подлежащих выполнению при текущем ремонте, должен быть определен в ремонтной документации технологического цеха.

Капитальный ремонт (К) – ремонт, выполняемый для обеспечения или восстановления исправности, а так же полного или близкого к полному восстановления ресурса оборудования, при этом осуществляется замена или восстановление любых его частей, включая базовые. Послеремонтный ресурс должен составить не менее 80% ресурса нового оборудования. Близкий ресурс к указываемому уровню, капитальный ремонт оборудования экономически оправдываем.

В содержание ремонтных работ при текущем ремонте входит: частичная разборка агрегата или машины (за исключением базовых деталей), замена поврежденных или предельно изношенных узлов оборудования.

При капитальном ремонте: полная разборка оборудования, всех его агрегатов и узлов на детали, восстановление или замена деталей, требующих ремонта, включая базовые.

Основанием для остановки и передачи оборудования в ремонт служит месячный график планово периодического ремонта.

В объём работ, при выполнении текущего ремонта фильтровальной установки входит: вскрытие, осмотр корпуса ресивера, осмотр и проверка плотности трубок, протирка и мелкий ремонт арматуры, подтяжка болтов крепления корпуса к опорной конструкции, очистка поверхностей от осаждений, смена и подвальцовка отдельных трубок, подтяжка болтов фильтровальных листов, фильтровальной ткани.

В объём работ, при выполнении капитального ремонта фильтровальной установки входит: полная промывка прочистка и опресовка корпуса ресивера, очистка, промывка, очистка и промывка трубопроводов, переборка всей арматуры, смена арматуры. Ввиду того, что среда коррозионная происходит быстрый коррозионный износ болтов крепления хомутов ресивера, самих хомутов, болтов крепления лажементов. Поэтому часто необходимо заменять эти детали. Их замена производится 1 раз в 3 месяца.

5. Проектный раздел

5.1. Строительная часть 5.1.1. Место строительстваПромплошадка ЗАО «Крымский титан» расположена и северной части степного Крыма в районе Перекопского перешейка на границе АР Крым с Херсонской областью. Административно промплошадка расположена на землях территории Красноперекопского района севернее от города Армянск.

Промплощадка ограничена забором, имеет форму неправильного прямоугольника вытянутого с Запала на восток площадью 200 га.

С запада площадка ограничивается магистральной автодорогой Симферополь - Каховка, с востока рукавом залива Западный Сиваш, с юго—западной стороны расположен кислотонакопитель—испаритель, с северной стороны расположен сбросной канал водохранилища предприятия, с юга ОАО «САКЗ». Предприятие находится стадии завершенного строительства.

Ближайшими населенными пунктами, расположенными вокруг предприятия, являются по АР Крым: село Перекоп - 4,5 км, г.Армянск - 10 км и по Херсонской области: село Первоконстантиновка - 3,5 км и село Червоный Чабан - 5,0 км.

Климат района умеренно - континентальный.

Преобладающее направление ветров восточное (зимний период) и северо-западное (летний период).

Рельеф промплошадки предприятия спокойный, представляет собой низменную равнину, имеющую слабовыражснный уклон поверхности на юго-запад, в сторону Каркинтского залива Черного моря.

5.1.2. Конструктивная часть зданияНаружные проёмы выполняются из легкобетоных панелей, колоны из железо-бетона. Световые проёмы – металлические перекрытия с остеклением. Крыша состоит из слоёв: один слой бронированного рубероида с крупнозернистой посыпкой марки РБ 420 по двум слоям обычного на битумной мастике марки МБК-Г-85, цементная стяжка, сборные железные панели.

Дутьевые подпольные каналы перекрывают сборными железобетонными плитами, а каналы для труб – съёмными бетонными плитами или рифлёной листовой сталью. Внутренние поверхности дутьевых кирпичных каналов штукатурят цементным раствором.

Фундаменты для насосов, вентиляторов и двигателей выполняют со звукопоглощающим основанием. Площадки обслуживания и ступени металлических лестниц изготавливают из рифленой или полосовой стали (на ребро). Высота от пола площадок до центра полоуказательных приборов паровых котлов должна быть не менее 1000 и не более 2000 мм.

Для крупноблочного монтажа оборудования, в стенах и перекрытиях зданий должны предусматриваться монтажные проёмы, для которых, как правило, используются торцевые стены здания со стороны расширения цеха пигментной двуокиси титана.

5.2. МеханизацияРасчет электротали.

Таль электрическая.

Таль электрическая передвижная представляет собой подъёмно-транспортный механизм, предназначенный для вертикального подъёма, опускания, а также горизонтального перемещения подвешенного на крюк груза.

Горизонтальное перемещение груза производится вдоль подвесного однорельсового пути, по которому движется таль.

Таль предназначена для работы в закрытом помещении. Допускается работа на открытом воздухе при условии защиты тали от непосредственного воздействия на неё атмосферных осадков.

Исходные данные:

Грузоподъёмность Q = 10т, передвижение W = 20м/мин, высота подъёма h = 16м, скорость подъёма V = 8м/мин, режим работы средний, ПВ 25%, управление кнопочное с пола, ток переменный, U = 380 В, полиспаст двукратный.

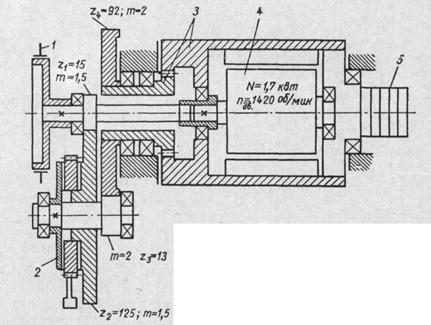

Рис. 5.1. Кинематическая схема механизма подъёма.

1 – колодочный тормоз, 2 – грузоупорный тормоз, 3 – зубчатая муфта, 4 – электродвигатель, 5 – кольцевой токосъёмник.

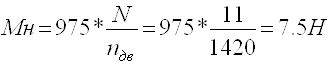

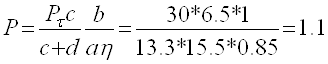

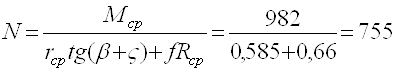

Принят электродвигатель типа АОЭ42-2, N = 11 кВт, n = 1420 об/мин, ![]() .

.

![]()

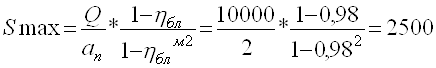

Максимальное напряжение ветви каната, набегающей на барабан:

Н

Н

![]() = 2 – число полиспастов.

= 2 – число полиспастов.

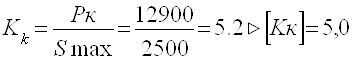

Принят канат 17-180-1 ГОСТ 3071-55 имеющий разрывное усилие Рк = 12900 Н.

Фактический запас прочности каната:

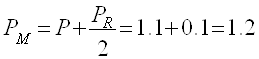

Диаметр барабана:

![]() мм.

мм.

где:

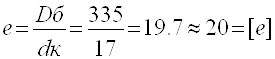

е – коэффициент работы, табл. 12 [7, с. 403].

Выбираем барабан типа БК 335. Его параметры внесем в таблицу 5.1.

Таблица 5.1.

| Тип барабана | Lб | lн | lо | H | R | B | b | L | L1 | l | l1 | l2 | l3 | m |

| БК 335 | 1420 | 340 | 80 | 190 | 220 | 330 | 260 | 1452 | 65 | 8 | 60 | 100 | 11 | 293 |

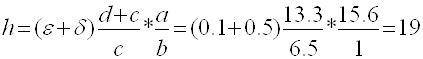

Фактическое значение коэффициента е:

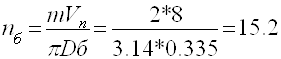

Число оборотов барабана:

об/мин.

об/мин.

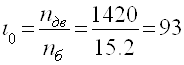

Передаточное число редуктора:

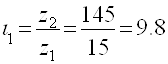

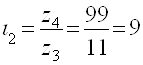

Передаточное число первой ступени:

Передаточное число второй ступени:

Фактическое общее передаточное число:

![]()

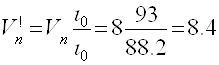

Фактическая скорость подъёма:

м/мин.

м/мин.

Такое отклонение является допустимым.

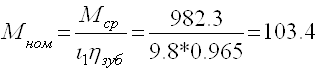

Номинальные крутящие моменты на валу барабана:

Н см.

Н см.

На промежуточном валу:

Н см.

Н см.

На быстроходном валу:

Н см.

Н см.

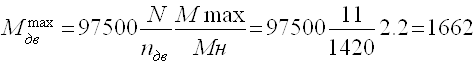

Максимальные крутящие моменты создаваемые максимальным моментом двигателя.

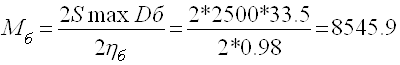

На быстроходном валу:

Н см.

Н см.

На промежуточном валу:

![]() Н см.

Н см.

На барабане:

![]() Н см.

Н см.

Общее машинное время работы электротали за срок t = 5 лет:

Т = t*365*К2*24*Кс*ПВ/100=5*365*0,5*24*0,67*25/100=3700ч.

где:

К2 = 0,5 – коэффициент использования в течении года;

Кс = 0,67 – коэффициент использования в течении суток.

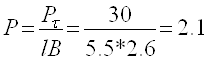

5.2.1. Расчет вала редуктора.Момент на валу номинальный ![]() Н см, момент на валу максимальный

Н см, момент на валу максимальный ![]() Н см.

Н см.

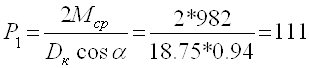

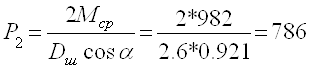

Усилие в зацеплении:

на колесе

Н.

Н.

на шестерне

Н.

Н.

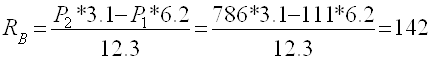

Реакции в опорах вала:

Н.

Н.

![]() Н.

Н.

Изгибающие моменты в опасных сечениях а – а и b – b.

![]() Н см.

Н см.

![]() Н см.

Н см.

Для вала принята сталь 12ХН3А со следующими характеристиками: твердость сердцевины по Бринеллю 255; ![]() = 3400 кг/см²,

= 3400 кг/см², ![]() = 1870 кг/см².

= 1870 кг/см².

![]()

![]() Н см.

Н см.

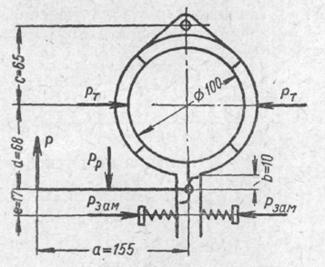

Рис. 5.2. Схема электромагнитного колодочного тормоза

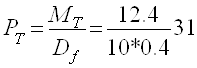

Расчетный тормозной момент

![]() Н см.

Н см.

f = 0,4 – коэффициент трения стали по вальцованной ленте.

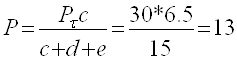

Нормальное усилие на колодках

![]()

Н.

Н.

Усилие замыкания

Н.

Н.

Усилие размыкания

Н.

Н.

Вес рычага соединяющего ротор электромагнита с размыкающим кулачком, Рр = 0,2 кг. Требуемое усилие электромагнита

кг.

кг.

Требуемый ход электромагнита при отходе колодок ![]() = 0,1 мм и допускаемом износе обкладок между регулировками

= 0,1 мм и допускаемом износе обкладок между регулировками ![]() = 0,5 мм

= 0,5 мм

мм.

мм.

Принят электромагнит, который имеет Рм = 1,5 Н, h = 20 мм. Наибольшее давление на обкладках

МПа.

МПа.

где:

l = 55 мм – длина обкладки;

В = 26 мм – ширина обкладки.

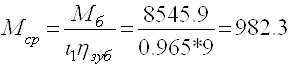

5.2.3. Расчет грузоопорного тормоза.Исходные данные:

![]() = 982 Н см – крутящий момент на валу, где установлен тормоз.

= 982 Н см – крутящий момент на валу, где установлен тормоз.

f = 0,12 – коэффициент трение вальцевой ленты по стали в масле.

f0 = 0,1 – коэффициент трения стали по стали в масле

![]() = 5º40´ - угол трения.

= 5º40´ - угол трения.

Резьба винта тормоза прямоугольная двухзаходная:

![]() = 40 мм – наружный диаметр резьбы;

= 40 мм – наружный диаметр резьбы;

![]() = 30 мм – внутренний диаметр резьбы;

= 30 мм – внутренний диаметр резьбы;

|

t = 24 мм – шаг резьы.

Рис. 5.3. Схема грузоупорного тормоза.

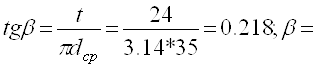

Угол наклона нитки резьбы

12º50´

12º50´

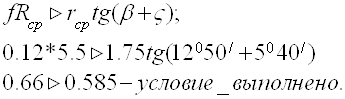

Усилие работоспособности тормоза

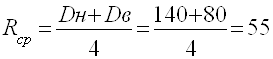

Средний радиус дисков трения

мм.

мм.

Осевое усилие в тормозе

кг.

кг.

Линейная скорость на диске тормоза, отнесенная к среднему диаметру дисков трения

м/с.

м/с.

Давление на диске:

МПа.

МПа.

где ![]() = 1 МПа при работе в масле.

= 1 МПа при работе в масле.

Исходные данные:

Q = 10000 кг – вес груза;

G1 = 40 кг – вес приводной тележки;

G2 = 115 кг – вес подъёмного механизма;

G3 = 10 кг – вес холостой тележки;

G4 = 35 кг – вес остальных элементов тали, приведенных к оси приводной тележки.

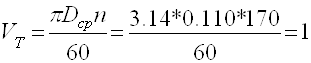

Рис. 5.4. Кинематическая схема приводной тележки.

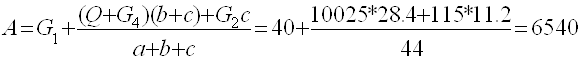

Суммарное усилие воспринимаемое катками

Q0 = Q + G1 + G2 + G3 + G4 = 10000+190 = 10190 Н.

Определяем давление на катки:

Электроталь с грузом, Н

![]() Н.

Н.

0 комментариев