Навигация

МПа

5 МПа.

В зависимости от назначения и гарантируемых характеристик сталь подразделяется на три группы:

А -поставляемую по механическим свойствам;

Б -поставляемую по химическому составу;

В -поставляемую по механическим свойствам и химическому составу.

Кроме того, по группе А введены три, по группе Б - две и по группе В - шесть категорий стали.

Стали изготовляют следующих марок:

группы А -СтО; Ст1, Ст2,..., Ст6;

группы Б -БСтО, БСт1,..., БСт6;

группы В -ВСт1, ВСт2,..., ВСт5.

Сталь всех групп с номерами марок 1, 2, 3, 4 по степени раскисления изготовляют кипящей (кп), полуспокойной (пс), спокойной (сп), а с номерами 5 и 6 - полуспокойной и спокойной.

В обозначениях марок сталей буквы «Ст» означают «сталь», цифры от 0 до 6 -условный номер марки в зависимости от химического состава и механических свойств; буквы Б и В перед обозначением марки означают группу стали (в обозначении марки стали группы А букву А не указывают). Для обозначения степени раскисления к обозначению марки стали после номера марки добавляют индексы: кп, сп, пс.

Для обозначения категории стали к обозначению марки, добавляют в конце номер соответствующей категории. Например, СтЗсп2, БСтЗкп2, ВСтЗпс2, ВСтЗспб. Первую категорию в обозначении марки не указывают (например, ВСт2сп).

Стали качественные углеродистые конструкционные ГОСТ 1050-74 и 5520-69 применяют для изготовления сварных эмалированных аппаратов, корпусов, днищ, трубных пучков теплообменников, змеевиков и других элементов аппаратов, работающих в интервале температур от -20 до +475°С при давлении до 10 МПа с неагрессивными и малоагрессивными средами.

По ГОСТ 1050-74 изготовляют стали: 05кп; 08кп; 08пс; 08; 10кп; 10пс; 10; 15кп; 15пс; 15; 20кп; 20пс; 20; 25; 30; 35; 40; 45; 50; 55; 58; 60; 65; 70; 75; 80; 85; 60Г; 65Г; 70Г.

Рекомендуется применять стали марок 10, 15, 20

(ГОСТ 1050-74) и 12К, 15К, 16К, 18К, 20К (ГОСТ 5520-69) для изготовления аппаратов и сосудов, работающих под давлением при температуре от -20 до +475° С.

Стали легированные конструкционные (ГОСТ 4543-71) содержат легирующих компонентов от 2,5 до 10% и применяются для изготовления обечаек, днищ, фланцев, трубных решеток, крепежных и других деталей аппаратов, работающих в интервале температур от -40 до +560°С при давлении до 10 МПа, а также для изготовления тяжело нагруженных деталей машин (шестерен, коленчатых валов, осей, штоков, роторов центрифуг, пружин и т. д.).

На заводах используют следующий сортамент:

сталь толстолистовая по ГОСТ 11269-65 (25ХГСА, ЗОХГСА, 30ХГСН2А) и тонколистовая по ГОСТ 1542-71;

поковки из сталей марок 20Х, 15ХМ, 30ХМА, 40Х;

трубы по ГОСТ 550—58 и МРТУ 14-4-21-67 из стали 15ХМ.

В зависимости от химического состава и свойств сталь делится по ГОСТ 4543-71 на три категории: качественная; высококачественная - А; особо высококачественная - Ш.

Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные (ГОСТ 5632-72) применяют для изготовления элементов машин и аппаратов, работающих в интервале температур от -253 до +600°С при повышенных давлениях и агрессивных средах. Сталь поставляется в виде листов (ГОСТ 7350-66).

Двухслойные стали (ГОСТ 10885-64) находят все большее применение, так как позволяют экономить дорогостоящие высоколегированные стали. Они представляют собой листы, состоящие из двух гомогенно соединенных слоев: основного из недифицитной стали и плакирующего (защитного) из высоколегированной стали. Толщину основного слоя определяют по расчетам на прочность, а толщину плакирующего слоя принимают обычно равной 2- 5 мм.

В настоящее время наиболее распространены двухслойные стали, с основным слоем из сталей 10, ВСтЗсп2 -ВСтЗспб, 15К, 20К, 16ГС, 09Г2С, 10ХСНД, а плакирующим - из сталей 08X13, 12Х18Н10Т, 08Х18Н10Т, 10Х14П4Н4Т, 10Х17Н13МЗТ, 08Х17Н13М2Т, 08Х17Н15МЗТ, 06ХН28МДТ.

В соответствии с ГОСТ 10885-64 двухслойные листы поставляют толщиной от 4 до 160 мм.

Конструкционные материалы, используемые в установке:

Рама и опоры фильтра изготавливаются из стали марки Ст3, так как они не вступают в контакт с агрессивной средой.

Ресивер фильтра изготавливается из полипропилена, так как фильтрат, с которым он контактирует, является агрессивной средой.

Листы фильтровальные изготавливаются из полипропилена, так как суспензия гидратированной двуокиси титана является агрессивной.

Трубы Ду 20, предназначенные для соединения фильтровальных листов с ресивером изготавливаются из полипропилена, так как они работают в агрессивной среде.

Все узлы присоединения к вакуумной системе изготавливаются из сплава 06ХН28МДТ.

Всасывающие трубы для отвода фильтрата изготавливаются из хромоникелевой стали марки X 8, так как среда агрессивная.

Корпус ванны изготавливается из углеродистой стали марки Ст. 3,так как он не контактирует с агрессивной средой, а само корыто изнутри гуммируется.

Все задвижки изготавливаются хромоникелевым литьём из стали марки Х12.

4. Конструкторский раздел 4.1. Определение основных параметров фильтра

Зная полную поверхность фильтрации F0=772,7 м2 выбираем по ГОСТ 5748-68 стандартную установку фильтрации на листовых вакуум – фильтрах с площадью фильтрации F=192м2.Фильтрование на них производится в две стадии. Поэтому для заданной производительности необходимо установить по 4 фильтра на каждую стадию.

Техническая характеристика фильтра:

поверхность фильтрации одного листа f=5,7м2

количество листов в пакете n=34шт

объём ресивера V=1.65м3

масса фильтра в сборе m=8160кг

габаритные размеры д×ш×в-8200×1960×2800мм

4.2. Расчет переливного устройства ванныРасход через переливное устройство ванны набора осадка

При вакууме 0,6кг/см2 ÷ 0,789кг/см2

сопротивление осадка ά ср.=578,2∙103м/кг;

сопротивление фильтрующей перегородки Rф.п. = 517,5∙1091/м

масса твердой фазы, отлагающейся при получении единицы объема фильтра gт=214,6кг/м3

объем фильтрата, полученный с единицы поверхности в период опускания пакета в ванну:

V1=0,0057м3/м2

Отношение объема отфильтрованного осадка к объему полученного фильтра:

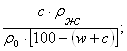

U=

Где С=16,3 - содержание твердой фазы в суспензии, % к массе

Ρж=1800кг/м3 – плотность жидкой фазы суспензии

U= ![]()

Толщина осадка, отложившегося на фильтре в период опускания, в среднем на высоте листа:

δос=U∙V1=0,5∙0,0057=0,0028м

При опускании пакета в ванну из нее через перелив будет вытесняться объем суспензии:

Vпер=![]() ;

;

где δр=0,03м – толщина фильтровального листа

Vпер=![]() ;

;

Время опускания пакета:

τ=![]()

где h=1,5м – высота фильтровального листа,

Uкрана=0,3м/мин – скорость опускания крана

Общий расход суспензии, уходящей в перелив из наборной ванны в период опускания

Qпер =![]() ,

,

где Qподачи=72м3/ч=0,02м3/с – производительность насоса

Расход через переливное устройство промывной ванны

Принимаем толщину набранного осадка δос=0,04м

Объем вытесненной из ванны суспензии

Vпер=![]() =

=![]()

Общий расход суспензии, уходящей в перелив:

Qпер=![]() =

=![]()

Ширина переливной кромки

Расчет ведем по формуле:

Q=mo∙b∙√2g∙H3/2,

где Q=0,052н3/с - максимальный расход

Mо=0, 46 - коэффициент расхода

В - ширина водослива

H=0,07м-предельно допустимый напор, определяемый конструкцией и размерами фильтра:

b=![]() =

=![]()

Принимаем 2 штуцера D=150мм

Расчет ведем по формуле:

Q1= μ ∙ ω ∙ √2gH

Где μ=0,65-коэффициент расхода

ω=0,785∙0,152=0,0176м2-площадь поперечного сечения штуцера

Q1=![]()

![]() расход

расход

H – напор над осью штуцера:

H=

![]()

Расход фильтрата при наборе осадка

Мгновенная начальная скорость фильтрования:

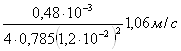

Uмгн=![]() ,

,

Где ΔР=0,7∙98,1км/мс-перепад давлений

Μ=0,67∙10-с км ∙ с/м2-коэффициент вязкости:

Uмг=![]()

По исходным данным:

скорость набора осадка 0,1÷0,14м3/м2∙ч,

скорость промывки 0,045÷0,050м3/м2∙ч,

скорость набора промежуточного фильтровального слоя 36м3/ч, или 0,188м3/м2ч.

Таким образом, Uмгн является максимальной скоростью и последующие расчеты выполняем по ней.

Расход фильтрата через один лист:

q = f∙Uмгн,

где f=5,7м2-поверхность фильтрации одного листа:

q=5,7∙0,085∙10-3=0,48∙10-3м3/с

Расход фильтрата от пакета:

Qф=n∙q,

Где n=34шт - количество листов фильтровальных:

Qф=34∙0,48∙10-3=16,5∙10-3м3/с=60м3/ч

Скорость фильтрата в каналах фильтровального листа

Количество каналов в листе - 4

Диаметр канала- d=12мм.:

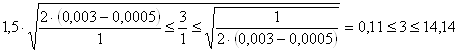

U=![]() =

=

Cскорость фильтрата в трубопроводе к вакуум-ресиверу

Диаметр трубопровода D=150мм

U=![]() =

=![]() =0.93м/с

=0.93м/с

Площадь поперечного сечения очищающей зоны ресивера[(5) стр. ]:

Fоч=![]() ,

,

где [U1]=1,0м/с - допускаемая скорость воздуха в очищающей зоне

Fоч=![]()

Площадь поперечного сечения ресивера[(5) стр. 41]:

Fр=1, 25∙Fоч,

Fр=1, 25∙0, 64=0,8м

Диаметр ресивера:

d=![]() ,

,

d=![]()

Расчет фланцевого соединения заключается в определении диаметра болтов их количество и размеров элементов фланцев.

Основной величиной при расчете болтов является расчетное растягивающее усилие в них.

Исходные данные:

Диаметр патрубка D = 150мм

1. При рабочих условиях расчетное растягивающее усилие в болтах определяют по формуле[(6) стр. 76]:

![]()

где ![]() =0,17м - средний диаметр уплотнения,

=0,17м - средний диаметр уплотнения, ![]() =0,3МПа - расчетная сила осевого сжатия уплотнительных поверхностей в рабочих условиях, необходимая для обеспечения герметичности, МПа;

=0,3МПа - расчетная сила осевого сжатия уплотнительных поверхностей в рабочих условиях, необходимая для обеспечения герметичности, МПа; ![]() =0,6МПа - рабочее давление.

=0,6МПа - рабочее давление.

Расчетную силу осевого сжатия уплотнительных поверхностей определяем по формуле[(6) стр. ]:

![]()

где ![]() = 1 см - эффективная ширина прокладки;

= 1 см - эффективная ширина прокладки;

![]() = 1 - коэффициент материала прокладки.

= 1 - коэффициент материала прокладки.

![]() ,

,

тогда

![]()

Диаметр болтовой окружности приближенно можно определить по формуле[(6) стр. 76]:

![]()

где ![]() - внутренний диаметр фланца.

- внутренний диаметр фланца.

Расчетный диаметр болтов определяем по формуле[(6) стр. ]:

![]() .

.

Принимаем диаметр болтов ![]() = 0,018м.

= 0,018м.

Определим число болтов по формуле[(6) стр.77 ]:

![]()

где ![]() = 130 МПа – допускаемое напряжение на растяжение в болтах.

= 130 МПа – допускаемое напряжение на растяжение в болтах.

![]()

![]()

Принимаем z = 10 болтов.

Наружный диаметр фланца определим по формуле[(6) стр. 77]:

![]() .

.

4.7.1. Расчёт толщины стенки ресивера

Исходные данные:

вакуум р = 0,6МПа,

материал обечайки - полипропилен,

проницаемость П ≤ 0,1мм/год,

запас на коррозию Ск = 0,5мм,

температура среды t = 70ºC,

внутренний диаметр обечайки Dв = 1,0м,

сварной шов стыковой двусторонний(φш = 0,95)

Расчёт

Допускаемое напряжение для полипропилена при температуре t = 70ºC определим по графику [(6) рис. IV.1. стр. 77]:

σд = 140МН/м2

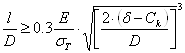

Толщину стенки определим по формуле [(6) формула IV.5. стр.77]:

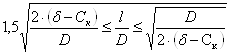

δ = 1,18 D![]() ,

,

где Е = 2∙10-5 МН/м2 -модуль упругости при температуре t = 70ºC,

l = 3м - длина обечайки, м,

D – диаметр, м.

δ = 1,18∙1∙![]()

принимаем толщину стенки δ = 3мм

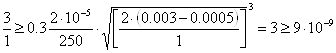

Формула справедлива при соблюдении двух условий

[(6) формула IV.6. стр. 78] и [(6) IV.7. стр. 78]:

,

,

где σт = 250МН/м2

Из этого следует, что оба условия соблюдены и толщина стенки ресивера удовлетворяет требованиям.

4.7.2. Расчёт опор ванныпределим число и основные размеры лап по следующим данным:

максимальный вес G = 5.9МН (590тыс. кгс)

Принимаем число лап n=6,конструкцию лап - двухрёберную, вылет лапы l=0,2м, высота h=l/0,5=0,4м.

Толщину ребра при k=0,6 определяем по формуле [(6)формула IV.25. стр.80]:

δ = ![]() ,

,

где σс.д.=120МН/м2 – допускаемое напряжение,

Ск = 5мм – запас на коррозию.

δ = ![]() м

м

Принимаем толщину ребра δ =0,045м=45мм.

Длина сварного шва:

Lш = 4∙(h+δ)=4∙(0,4+0,045)=1,78м

Прочность шва определим по формуле[(6)формула IV.26. стр.80]:

G/h ≤ 0,7∙Lш∙hш∙τш.с.,

где τш.с.= 80МН/м2 – допускаемое напряжение материала шва на срез,

hш = 0,008м – катет шва.

5,9/0,4 ≤ 0,7∙1,78∙0,4∙80

14,75 ≤ 39,81

Следовательно, условие выполнено.

4.8. Расчёт привода мостового крана

Исходные данные:

грузоподъёмность Q=32т

максимальная высота подъёма Н=16м

скорость подъёма груза v=0,3м/с

скорость передвижения тележки-0,5м/с

скорость передвижения крана-1,0м/с

группа режима работы механизма-4М

4.8.1. Выбор крюковой подвескиВыбираем крюковую подвеску по ОСТ24.191.08-81,имеющую параметры:

грузоподъёмность Qп=32т,

режим работы – средний,

число блоков zбл.п=4,

диаметр блоков по дну канавок Dбл.0=610мм,

расстояние между осями крайних внутренних блоков Ввн=220мм,

расстояние между осями крайних наружных блоков Внар=432мм,

расстояние между осями крайнего наружного и соседнего

с ним внутреннего блоков bc=106мм,

масса подвески mп=687кг,

передаточное число (кратность) uп – 4

4.8.2. Выбор канатаВес номинального груза и крюковой подвески равен:

G=(mгр+mп)∙g=(32∙103+687)∙9.81=320660 H

По таблице [(6) табл.2.2, стр24] находим:

ηп=0,94 – КПД полиспаста,

Zк.б = 2 – число ветвей каната, навиваемых на барабан.

Максимальное статическое усилие в канате определим по формуле

[(7) формула 2.1, стр24]:

Smax=![]()

Выбираем тип каната ЛК-Р6 × 19 (1+6+6+6/6)+1 о.с. по ГОСТ 2688-80.

По таблице [(7) табл.2.3, стр24] находим:

kзап = 5,5

Вычисляем:

Smax∙ kзап=41752∙5,5=229636 Н

Выбираем типоразмер каната. Канат 21,0-Г-В-С-О-Н-1666

ГОСТ 2688-80 имеет параметры:

разрывное усилие - Sразр =236000 Н,

диаметр - dк =21,0мм,

расчётная площадь сечения проволок - Fк =167,03мм2.

4.8.3. Основные размеры установки барабана

Примем диаметр барабана меньше, чем диаметр блока, на 15%.

Вычислим:

Dб= 0,85∙dк∙e,

Где e = 25 – коэффициент, зависящий от типа машины и режима работы [(7) табл.2.4, стр25].

Dб= 0,85∙21,0∙25=446,25мм

Примем Dб=450мм.

Определяем рабочую длину каната, соответствующую одному нарезному участку [(7) формула 2.11, стр29]:

Lк.р = Н∙ uп=16∙4=64м

Определяем число рабочих витков [(6) формула 2.10, стр29]:

Zp= Lк.р/(π∙Dб)=64/(3,14∙0,45)=45

Определяем длину одного нарезного участка [(6) формула 2.9, стр29]:

Lн = t∙(zp+zнепр+zкр),

где t-шаг нарезки

t= (1.1÷1.23) dк = (1.1÷1.23)∙21=24

zнепр=1.5 – число неприкосновенных витков

zкр=4 – число витков для крепления конца каната

lн = 24∙(45+1,5+4)=1212мм

Определим длину гладкого среднего участка [(7) формула 2.12, стр29]:

Внар ≤ l0 ≤ Внар+2hmin б∙tg[γ],

где hmin б=3Dб=1338,75мм – минимальное допускаемое расстояние между осью блоков крюковой подвески и осью барабана.

432≤ l0 ≤ 432+2∙1338,75∙(tg 6) или 432≤ l0 ≤ 713.

Примем l0 = 500мм.

Длина гладкого концевого участка равна: lк = (4÷5) dк=84÷105мм.

Примем lk=90

Длина барабана равна [(7) формула 2.8, стр29]:

Lб=2lн+ l0+ 2lк=2∙1212+500+2∙105=3134мм

4.8.4. Выбор двигателяПредварительное значение к.п.д. механизма примем равным ηпр = 0,85.

Максимальная статическая мощность, которую должен иметь механизм в период установившегося движения при подъёме груза, равна

[(7) формула 2.13, стр30]:

Nст max = G∙v/ ηпр= 320.7∙0.3/ 0.85=113.19кВт

Выбираем серию МТН, отличающуюся высоким классом нагревостойкости изоляции. Учитывая коэффициент использования мощности k = 0,7÷0,8, найдём необходимую мощность двигателя:

Nдв = k∙ Nст max=0,7∙113,19=79,2кВт

Выбираем двигатель типа МТН 612-10 ГОСТ 185-70, имеющий параметры:

мощность Nдв= 80кВт,

относительная продолжительность включения ПВдв=25%,

число оборотов nдв=560об/мин,

момент инерции ротора jр.дв=5,25кг∙м2,

диаметр вала dв.дв=90мм,

масса mдв=1070кг.

4.8.5. Выбор передачиОпределим частоту вращения барабана:

Nб=![]()

![]()

Требуемое передаточное число лебёдки:

uл. тр=nдв/nб=560/45.86=12.21

Примем передаточное число открытой зубчатой передачи равным uот=4. Требуемое передаточное число редуктора будет равно:

uр. тр= uл. тр/ uот=12,21/4=3,05

Определим расчётный эквивалентный момент на тихоходном валу редуктора. Принимаем класс нагружения механизма В2. Ему при заданной группе режима работы 4М соответствует класс использования А4

[(7) табл.1.2, стр13].

По таблице [(7) табл.1.4, стр13] находим значение коэффициента нагружения k=0.25.

Значение коэффициента kQ по формуле:

![]()

По таблице [(7) табл.1.3, стр13] находим машинное время работы механизма tмаш=12500ч.

Частота вращения тихоходного вала редуктора должна быть равна:

nт= nб∙ uот=45.86∙4=183.44об/мин

4.9. Расчёт и подбор вспомогательного оборудования4.9.1. Производительность вакуум-насоса

Объем воздуха во внутренней полости листа фильтровального:

Vвн=0,02м3

Объем ресивера: Vрес=1,65м3

Объем воздуха во внутренней полости фильтровального пакета:

V=Vвн∙n+Vрес.,

где п=34- число фильтровальных листов:

V=0.02∙34+1.65=2.33м3

Объем воздуха, находящийся во внутренней полости пакета, приведенный к условиям всасывания:

Vв=![]() ,

,

где Pа=1кг с/см2- барометрическое давление

Pв=0,7кг с/см2- разрежение на вакуум-насосе

Vв=![]()

При времени создания вакуума в полости пакета τ=12с потребная производительность вакуум-насоса:

Qн=![]()

![]()

Подбираем насос для перекачивания суспензии из закрытой емкости в аппарат, работающий под избыточным давлением 0.1 МПа. Расход суспензии ![]() . Геометрическая высота подъема 12 м. Длина трубопровода на линии всасывания 7 м, на линии нагнетания 25 м. На линии нагнетания имеются 6 отводов под углом

. Геометрическая высота подъема 12 м. Длина трубопровода на линии всасывания 7 м, на линии нагнетания 25 м. На линии нагнетания имеются 6 отводов под углом ![]() с радиусом поворота равным 6 диаметрам трубы, и 2 нормальных вентиля. На всасывающем участке трубопровода установлен 1 прямоточный вентиль, имеются 3 отвода под углом

с радиусом поворота равным 6 диаметрам трубы, и 2 нормальных вентиля. На всасывающем участке трубопровода установлен 1 прямоточный вентиль, имеются 3 отвода под углом ![]() с радиусом поворота равным 6 диаметрам трубы.

с радиусом поворота равным 6 диаметрам трубы.

0 комментариев