Навигация

Выбор марки стали и ее описание

1.3 Выбор марки стали и ее описание

Зубчатое колесо должно обладать высокой твердостью на поверхности и невысокой прочностью сердцевины. Поэтому в качестве материала для этой детали можно выбрать следующие стали: 18ХГТ, 25ХГТ, 30ХГТ.

Таблица 1.1 - Химический состав сталей

| Марка стали | C | Si | Mn | Cr | Ti | S | P | Ni | Cu |

| не более | |||||||||

| 18ХГТ | 0,17- 0,23 | 0,17- 0,37 | 1,5- 2,0 | 1,00- 1,30 | 0,03- 0,09 | 0,035 | 0,035 | 0,30 | 0,30 |

| 25ХГТ | 0,22-0,29 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | 0,03-0,09 | 0,035 | 0,035 | 0,30 | 0,30 |

| 30ХГТ | 0,24-0,32 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | 0,03-0,09 | 0,035 | 0,035 | 0,30 | 0,30 |

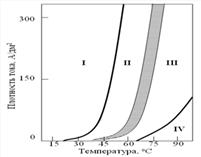

Зубчатые колёса из хромомарганцетитановых сталей подвергают газовой цементации ( при t =920 - 950°C ) с непосредственной закалкой из цементационной печи после предварительного подстуживания до 840 - 860°C. После закалки – отпуск при t = 180 - 200°C

Таблица 1.2 - Температура критических точек сталей, ºС

| Марка стали | Ас1 | Ас3 (Асm) | Ar3 (Arcm) | Ar1 | Mн |

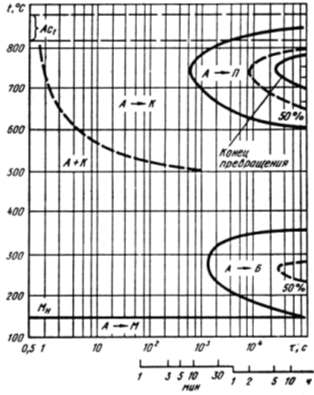

| 18ХГТ | 740 | 825 | 730 | 650 | 360 |

| 25ХГТ | 750 | 940 | - | 710 | 210 |

| 30ХГТ | 770 | 825 | 740 | 665 | - |

Таблица 1.3 - Механические свойства сталей

| Марка стали | Состояние поставки, режим термической обработки | Сечение, мм | Не менее | КСU Дж/см2 | НВ не более | ||||

| σ0,2, МПа | σb, МПа | δ, % | φ, % | ||||||

| 18ХГТ | Цементация 920-950ºС, воздух. Закалка 820 – 860ºС, масло. Отпуск 180 - 200 ºС, воздух. | 60 | 780 | 980 | 9 | 50 | 78 | пов 57- 64 |

|

| 25ХГТ | Цементация 920-950ºС, воздух. Закалка 840 – 860ºС, масло. Отпуск 190 - 210 ºС, воздух. | 100 | 1100 | 1500 | 9 | - | 60 | пов 57- 63 |

|

| 30ХГТ | Цементация 920-950ºС, воздух. Закалка 840 – 860ºС, масло. Отпуск 180 - 200 ºС, воздух. | 100 | 730 | 880 | 12 | 35 | 59 | пов 57- 63 |

|

Таблица 1.4 - Технологические свойства

| Марка стали | Свариваемость | Обработка резанием | Флокено-чувствительность | Склонность к отпускной хрупкости |

| 18ХГТ | Сваривается без ограничений (кроме ХТО) | После нормализации при НВ = 156-159, σв = 530 МПа | Не чувствительна | Мало склона |

| 25ХГТ | Сваривается | - | Чувствительна | Склонна |

| 30ХГТ | Ограниченно сваривается | После нормализации при НВ = 364, σв = 860 МПа | Не чувствительна | Мало склонна |

Основными легирующими элементами конструкционной машиностроительной стали, являются: хром, никель, молибден, вольфрам, титан, алюминий, марганец, кремний, бор.

Роль легирующих элементов и в цементуемой стали заключается прежде всего в том, что уменьшают критическую скорость охлаждения и повышают прокаливаемость. В следствии этого детали могут закаливаться в масле или на воздухе, что способствует уменьшению деформации и короблению при закалке, понижает опасность образования трещин и остаточных напряжений в переходном слое.

В следствии влияния на прокаливаемость, а также в других направлениях легирующие элементы повышают прочность сердцевины.

Прочность сердцевины, в том числе её усталостная прочность, может быть значительно повышена за счёт более высокого содержания в стали углерода, при этом наблюдается некоторое падение вязкости.

Введение в сталь до 0,25 – 0,30%С улучшает также её обрабатываемость резаньем против стали, содержащей 0,1 – 0,18%С, это имеет важное значение, так как многие из легирующих элементов ухудшают обрабатываемость резаньем.

В стали 25ХГТ присутствуют титан, марганец, хром, являющиеся легирующими элементами, а также фосфор, сера, медь и никель ― вредными примесями.

Вредные примеси в стали находятся в малом количестве и поэтому не сильно влияют на свойства стали.

Главным легирующими элементами является хром. Он повышает механические свойства, стали при статической и ударной нагрузке, повышает прокаливаемость и стойкость на истирание.

Марганец ― образует с углеродом карбиды, что способствует повышению твердости поверхности и прочности и затрудняет рост зерна. Также он уменьшает склонность к образованию в цементированном слое анормальной структуры.

Титан ― является раскислителем азота, благодаря чему сталь получается более плотной и однородной, и повышается жаропрочность.

Анализируя стали 18ХГТ, 25ХГТ, 30ХГТ можно сказать, что механические свойства этих сталей очень похожи, что следует из таблицы 1.3. Как видно из таблицы 1.2. температура критических точек также мало отличается. А из таблицы 1.4. можно сказать, что у сталей 18ХГТ и 30ХГТ одинаковые технологические свойства.

Сделав выводы, можно сказать, что стали по всем требованиям подходят для данной детали. Но так как содержание углерода больше 0.1 – 0.18% улучшает обрабатываемость резаньем и имеет важное значение, то подходят стали 25ХГТ и 30ХГТ. Так как стали различаются только содержанием углерода, то возьмём сталь 25ХГТ, она полностью удовлетворяет требованиям эксплуатации зубчатых колёс коробки передач.

1.4 Разработка технологического процесса

1.4.1 Маршрутная технология изготовления деталей

Детали из стали 25ХГТ поступают на завод в виде сортового проката, следовательно, способ изготовления деталей следующий:

1) Порезка сортового проката на заготовки.

2) Нагрев и объемная штамповка.

3) Механическая обработка.

4) Окончательная термическая обработка.

5) Установка в узел.

1. Заготовка по форме и размерам должна приближаться к форме и размерам готовой детали.

2. Для сокращения расхода металла, увеличение прочности заготовки, точности и отсутствия заусенцев и облоя новаторы производства освоили безоблойную штамповку в закрытых штампах. Сущность безоблойной штамповки заключается в применении закрытых штампов, исключающих допускаемые отклонения по массе составляют не более 5%. Такой штамповкой изготавливаются такие детали как зубчатые колеса, фланцы и другие круглые детали.

3. Под механической обработкой подразумевается вырезание отверстия и на резание зубьев. Это делается на фрезерных станках.

4. Зубчатая шестерня заднего колеса велосипеда после механической обработки, термически обрабатывается, т. е. производится цементация, закалка и низкий отпуск.

5. Сборкой называют процесс соединения машин в узлы, механизмы и машины. Соединение деталей производится в определенной последовательности, обеспечивающий требуемое количество работы механизма и удобство их эксплуатации.

1.4.2 Выбор и обоснование технологического процесса

При выборе технологических процессов термической обработки следует обратить внимание на технико-экономические показатели. Нужно выбрать наиболее рациональные способы термической обработки, обеспечивающие получение высоких свойств изделия и одновременно упрочняющих, сокращающих или удешевляющих процессы термической обработки.

Следует руководствоваться следующими прогрессивными направлениями:

1) Использование остаточной теплоты от предыдущей операции, например теплоты операций горячего формообразования (ковка, штамповка, литье, прокатка, сварка и др.) для операций последующей термообработки (отжиг, нормализация, закалка).

2) Применение скоростных методов нагрева на основе:

создание большого перепада температур между нагреваемым устройством изделиям;

концентрации значительного количества электроэнергии в нагреваемом металле (например, индукционный нагрев в поле токов высокой частоты).

3) Преемственность операций структурного изменения с использованием тепла таких операций как например, цементация и нитроцементация, для непосредственной, прерывной закалки, самоотпуска и т. д.

4) Использование повышенных температур нагрева для ускорения операций структурного превращения и диффузионных процессов.

5) Применение специальных мероприятий для уменьшения деформаций на заключительных стадиях термической обработки:

применение предварительной термической обработки (нормализации, отжига и др.) при температурах, немного превышающих температуру завершающей обработки (цементации и т.п.);

охлаждение при закалке в горячей изотермической среде (нагретое масло, расплавы щелочей селитры или щелочей и другие);

охлаждение нагретых изделий сложной конфигурации в зажимных приспособлениях (штампы, валки и др.).

6) Интенсификация процессов с помощью воздействия активизаторов, например:

ультразвука для охлаждения (при закалке) и очистке поверхностных загрязнений;

магнитного поля для охлаждения при отпуске.

7) Применение сред нагрева и охлаждения, предотвращающих окисление и обезуглероживание:

газовые искусственные атмосферы и вакуум:

расплавы солей и щелочей;

псевдосжиженный слой из твердых сыпучих частиц (корунд и др.) с продувкой газами.

8) Замена трудоемких процессов химико-термической обработки скоростной закалкой.

9)Применение комбинированной обработки (высокотемпературная термомеханическая обработка и др.).

Как уже говорилось в п. 1.2 для зубчатого колеса необходимо иметь твердую поверхность и вязкую сердцевину. Этого можно достичь химико-термической обработкой. Существует несколько способов упрочнения поверхности с помощью ХТО. Это цементация и нитроцементация (цианирование).

При цементации происходит поверхностное насыщение стали углеродом, в результате чего получается высокоуглеродистый поверхностный слой. Так как для цементации берут низкоуглеродистую сталь, то сердцевина остается мягкой и вязкой, несмотря на то, что после цементации сталь подвергается закалке.

Цементация бывает двух видов:

1) Твердая (в карбюризаторе).

2) Газовая (в газовой среде).

Под цианированием понимают, процесс одновременного насыщения стали углеродом и азотом. Т.е. в смеси науглераживающих и азотирующих газов (например, смесь светильного газа и аммиака).

Сравнивая эти два процесса можно сказать, что процесс цианирования протекает быстрее, но слой, который можно достичь меньше и температура нагрева больше, чем у цементации. Тн. циан. = 930 ºС, Тн. цем. = 860 ºС. Существенным недостатком цианирования является то, что при этом используются цианистые соли являющие ядовитыми.

Таким образом, можно сказать, что для стали 25ХГТ наиболее эффективной и экономически выгодной химико-термической обработкой является газовая цементация, т.к. оборудование для цементации более простое и не используются ядовитые вещества.

Похожие работы

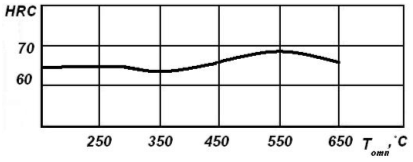

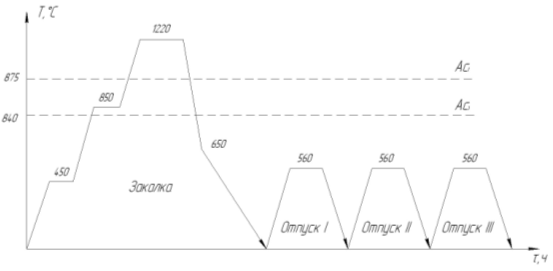

... + 60 + 10 = 190 мин. Температура нагрева 560 оС. Рисунок 1.5 – Схема термической обработки дисковых фрез. 1.4.5 Разработка и описание технологической карты термической обработки деталей Технологическая карта – часть маршрутной технологии, это основной документ термического участка, в которой указан маршрут перемещения деталей по участку. Дисковые фрезы подаются на термический участок ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... 5. Для низкого отпуска: ; ; п/ч; п/ч; ; ; ; ; . . Выбор приспособления Рис.23 Этажерка Выбор оборудования зависит от технологии термической обработки, применяемого оборудования, материалов и габаритов изделия. Так как приспособление испытывает постоянный перепад ...

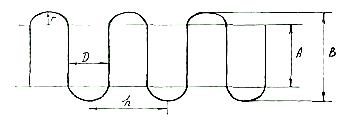

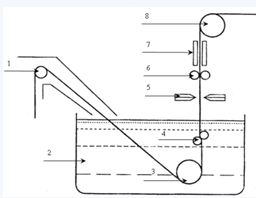

... 3. РАСЧЕТ ОБОРУДОВАНИЯ И ПРОЕКТИРОВАНИЕ ОТДЕЛЕНИЯ 3.1 Технико-экономическое обоснование основного, дополнительного и вспомогательного оборудования Основным оборудованием термического отделения для термообработки холоднокатаного листа является агрегат непрерывного отжига. Печная часть агрегата включает многокамерную башенную печь отжига, установки и камеры ускоренного перестаривания и ...

0 комментариев