Навигация

Вспомогательное оборудование

2.3.2 Вспомогательное оборудование

Вспомогательное оборудование применяется в качестве: 1) оборудование правки ― правильные пресса; 2) оборудование для очистки; 3) правильные установки;4) моечные машины;

5) оборудование для очистки дробью.

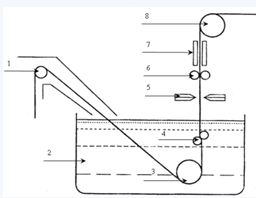

Для очистки от солей, масла и грязи, детали после термической обработки обычно промывают в горячем растворе щелочи, которая содержит 3―10% каустической или кальцинированной соли. В последнее время в качестве моющих средств, применяют синтетические вещества типа лабопит-102 или 203. Для этого устанавливают промывочные баки или моечные машины.

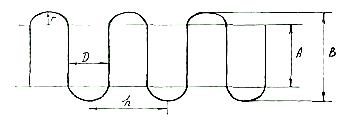

В нашем случае для промывки деталей используют промывочный бак т. к. на участке установлены шахтные печи. Промывочный бак в нашем случае не механизированный и маркируется БОВ. К нему подводят воду и пар для нагрева моющего раствора (температура пара равна 120 ― 130 ºС). Пар пропускают по змеевикам, которые расположены во внутренних стенках бака. Для нагрева может быть использован пар, который непосредственно вводят в раствор (острый пар).

Для перемешивания раствора иногда внутрь бака вводят сжатый воздух, который вызывает бурление раствора, и тем самым способствует промывке детали. Температура раствора поддерживается в интервале 80 ― 90 ºС с промываемыми деталями на приспособлениях в течении 5 ― 10 минут, а после детали сушат на воздухе. Через 5 ― 10 дней в зависимости от интенсивности нагрева баки чистят и обновляют раствор

2.4 Расчет производственной программы

Производственные программы для проектирования могут быть выданы:

1) в явном виде.

2) в скрытом виде.

3) в виде приведенной программы.

1. Программа, выданная в явном виде, содержит номенклатуру и количество изделий подвергаемых термической обработке.

2. В задании, выданном в скрытом виде, обычно указывается количество изготовленных заводом комплектов объемов (трактор, насос, станки…) в которых предполагается строительство проектируемого участка.

Для проведения скрытого задания в явном виде необходимо:

1) определить номенклатуру деталей, которые подвергаются термической обработке;

2) выявить количество запасных частей по каждому наименованию деталей;

3) определить количество термообрабатываемых изделий (деталей) идущих на изготовления одного объекта и т. д.

4) Определить количество производственных потерь на механические испытания, технологические пробы

3. В программе выданной в приведенном виде, изделия, подвергаемые термической обработке, сведены к нескольким наиболее характерным видам.

Эта программа выдается, если нет точной номенклатуры обрабатываемых изделий и при слишком большой номенклатуры изделий.

Расчет годовой программы объема производства при задании, выданном в скрытом виде, определяется по формуле:

А = П х n (1 + а/100) х (1 + b/100), шт.

гдеА - объем производства;

П - количество объектов выпускаемых заводом, шт,; n - количество термообрабатываемых деталей в одном комплекте, шт, n = 1;а - количество запасных частей, %;

b - количество потерь, %, b = 1 ―2.

Считаем объем производства:

А = 60 000 х 1 (1 + 20/100) х (1 + 1/100) = 72720 комплектов.

Масса комплекта:зубчатое колесо2,7 кг.

зубчатая шестерня3,2 кг.

зубчатая шестерня4,1 кг. ИТОГО:10 кг.

Для определения А в тоннах, считаем по формуле:А [т] = А [шт] х вес детали [кг]

А [т] = 72720 х 10 = 727200 тонн.

2.5 Расчет основного, вспомогательного и дополнительного оборудования

2.5.1 Расчет основного оборудования

Расчет производительности

Производительность печи СШЦМ 6.12./10 составляет:

Р = М [кг/час]τ

![]() где, Р - производительность [кг/час];

где, Р - производительность [кг/час];

М - масса садки, [кг];

τ - время термической обработки, [час];

Р = 270 = 22,5 [кг/час]12

Расчет действительного фонда времени работы оборудования;

Фд = (365 - В – П) х С х t х Кр

гдеВ - количество выходных дней в году ( за вычетом выходных, совпадающих с праздничными днями);

П - количество праздничных дней в году;

С - количество смен в сутках;

t - средняя длительность одной смены;

Кр - коэффициент использования номинального времени работы оборудования, учитывающий потери времени, составляет 6% от номинального времени, то

Кр = 1 – 6 = 0,94100

Необходимое количество пече-часов рассчитываем по формуле:

Е = А [пече/час]

Р

где, А - производственная программа, [т];

Р - производительность печи, [тонн/год];

Е = 727200 = 23230 [пече/час]22,5

Расчетное количество печей определяется по формуле:Ср = Е Фд

Тогда расчетное количество печей:

Ср = 23230 = 4,05

5730

Принимаем количество печей равное 4. Ср = 4.

Коэффициент загрузки оборудования рассчитываем по формуле:

Кз = Ср х 100 = 4,05 = 1,35 Спр 3 Кз удовлетворяет условию для печей работающих по прерывистому графику Кз от 0,93 ÷ 1,0.Значит тип оборудования выбран правильно.

Расчет потребного количество печей для отпуска рассчитывается аналогично.

Производительность печи СШО 6.12./3 составляет:

Р = М [кг/час]где, Р - производительность [кг/час];

М - масса садки, [кг];

τ - время термической обработки, [час];

Р = 270 = 135 [кг/час]Детали укладывают в приспособление, нагружая на вертикальные штыри (5 шт.), по 20 колец на каждый штырь.

Расчет действительного фонда времени работы оборудования;

Фд = (365 - В – П) х С х t х Кр

Кр = 0,94Фд = (365 – 102 – 9 ) х 3 х 8 х 0,94 = 5730.

Необходимое количество пече-часов рассчитываем по формуле:

Е = А [пече/час]

где, А - производственная программа, [т];

Р - производительность печи, [тонн/год];

Е = 727200 = 5386,6 [пече/час] Расчетное количество печей определяется по формуле:Ср = Е Фд

Тогда расчетное количество печей:

Ср = 5386,6 = 0,94 = 1

Принимаем количество печей равное 1. Ср = 1.

Коэффициент загрузки оборудования рассчитываем по формуле:

Кз = Ср х 100 = 1 = 1 Спр 1 Кз удовлетворяет условию для печей работающих по прерывистому графику Кз от 0,7 ÷ 1,0.Значит тип оборудования выбран правильно.

Похожие работы

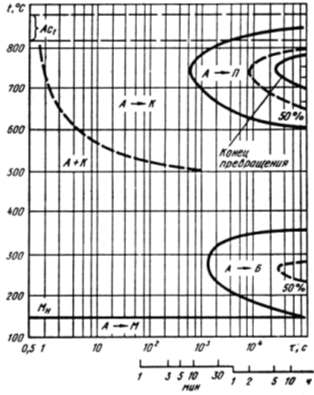

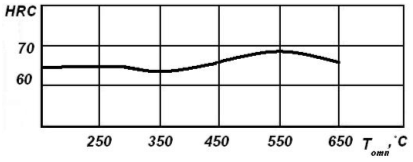

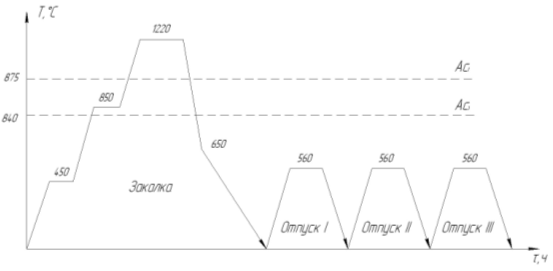

... + 60 + 10 = 190 мин. Температура нагрева 560 оС. Рисунок 1.5 – Схема термической обработки дисковых фрез. 1.4.5 Разработка и описание технологической карты термической обработки деталей Технологическая карта – часть маршрутной технологии, это основной документ термического участка, в которой указан маршрут перемещения деталей по участку. Дисковые фрезы подаются на термический участок ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

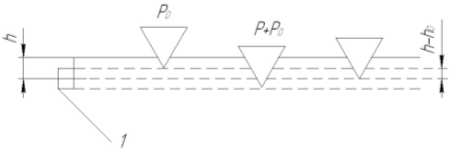

... 5. Для низкого отпуска: ; ; п/ч; п/ч; ; ; ; ; . . Выбор приспособления Рис.23 Этажерка Выбор оборудования зависит от технологии термической обработки, применяемого оборудования, материалов и габаритов изделия. Так как приспособление испытывает постоянный перепад ...

... 3. РАСЧЕТ ОБОРУДОВАНИЯ И ПРОЕКТИРОВАНИЕ ОТДЕЛЕНИЯ 3.1 Технико-экономическое обоснование основного, дополнительного и вспомогательного оборудования Основным оборудованием термического отделения для термообработки холоднокатаного листа является агрегат непрерывного отжига. Печная часть агрегата включает многокамерную башенную печь отжига, установки и камеры ускоренного перестаривания и ...

0 комментариев