Навигация

Шлаковые чаши

1.2. Шлаковые чаши

Выбор емкости чаш определяется количеством (объемом) образующегося на плавке шлака. Объем шлака (Vшл) на плавку можно рассчитать по формуле:

Vшл = ![]() ,

,

где G![]() - максимальная масса плавки, т;

- максимальная масса плавки, т;

Р![]() - максимально возможное количество образующегося шлака, % от массы плавки;

- максимально возможное количество образующегося шлака, % от массы плавки;

rшл – плотность шлака, т/м3 (изменяется в пределах 2,3…2,5 т/м3).

Количество шлаковых чаш (Nшл) определяется по формуле:

Nшч = ![]() *1,15,

*1,15,

где ån![]() - потребное суточное количество шлаковых чаш без учета их оборачиваемости, шт;

- потребное суточное количество шлаковых чаш без учета их оборачиваемости, шт;

1,15 – коэффициент запаса;

tоб – время оборачиваемости шлаковых чаш, ч.

В настоящее время при организации вывоза шлака с помощью шлакового пролета или крановой эстакады время оборачиваемости чаш составляет 3…6 ч.

Максимальное число шлаковых чаш без учета их оборачиваемости рассчитывается по формуле:

ånшч = ![]() * nшч,

* nшч,

где nшч – число шлаковых чаш, шт.

Известно:

- максимальная масса плавки 250 т;

- на плавке образуется 15 % шлака от массы плавки;

- шлак вывозится из цеха через шлаковый пролет составами.

Тогда на плавке образуется шлака:

Vшл = ![]() = 15,6 м3.

= 15,6 м3.

Принимаю к установке на плавку под конвертер одну чашу емкостью 16 м3.

Согласно приведенным выше формулам имеем:

ånшч = ![]() *1 = 35,87 чаш;

*1 = 35,87 чаш;

Nшч = ![]() *1,15 = 7,7 чаш.

*1,15 = 7,7 чаш.

Принимаю для обслуживания цеха 8 чаш.

2 Крановое оборудование

2.1 Разливочные краны

Выбор разливочного крана производится в зависимости от вместимости выбранного сталеразливочного ковша, ширины принятого пролета и необходимой высоты подъема.

В общем случае, суточная потребность в разливочном кране (åtРкр) определяется по формуле:

åtРкр = ![]() ,

,

где N![]() - число постоянно работающих конвертеров;

- число постоянно работающих конвертеров;

tр – затраты времени на собственно разливку одного ковша стали, мин;

tпр – затраты времени на прочие операции, связанные с разливкой одного ковша, мин;

t![]() - длительность конвертерной плавки, мин.

- длительность конвертерной плавки, мин.

Затраты на собственно разливку определяется прямым хронометражом или расчетом, или принимается на основе справочного материала и рекомендаций проектных организаций. При разливке стали со стенда затраты времени на собственно разливку не учитываются (tр = 0).

Затраты времени на прочие операции зависят от: вида операций, выполняемых краном и связанных непосредственно с разливкой стали; схемы грузопотока и конструктивных решений отделения разливки.

Длительность конвертерной плавки определяется из условия средней интенсивности продувки металла (в проектируемом цехе равной 4,2 м3/(т*мин)).

Тогда:

| Периоды | Длительность, мин |

| Завалка скрапа | 2,0 |

| Заливка чугуна | 2,0 |

| Продувка | 17,14* |

| Отбор проб, замер температуры и ожидание анализа | 4.0 |

| Додувка | 2.0 |

| Слив металла | 5.0 |

| Слив шлака | 2.0 |

| Подготовка конвертера | 3.0 |

| Неучтенные задержки | 3.0 |

| ИТОГО | 40.14 |

· - определено расчетом:

t = ![]() = 17,14 мин,

= 17,14 мин,

где 16,0 – длительность продувки при интенсивности 4,5 м3/(т*мин) [**].

Потребное количество кранового оборудования определяется по формуле:

Nкр = ![]() ,

,

где åtкр – суммарная суточная потребность в кране;

m – коэффициент, учитывающий затраты времени на вспомогательные операции. Принимается обычно во всех случаях равным 1,15 (15% от времени основных работ);

С – коэффициент использования рабочего времени крана. Принимается равным 0,8;

24 – число часов в сутках.

Известно: ОНРС с линейным расположением машин, ширина разливочного пролета 16 м.

Принимаю:

- вместимость сталеразливочного ковша 220 т [*];

- мостовой разливочный кран с параметрами: грузоподъемность 280+100/20 т, пролет 15,5 м, высота подъема крюков 36+36/40 м, скорость подъема 9,6+7,5/15,0 м/мин, скорость передвижения главной тележки 30, вспомогательной 30 и моста крана 60 м/мин [*];

- разливка на машинах с применением консольно-поворотных стендов.

Затраты времени на прочие операции, связанные с разливкой одного ковша, для рассматриваемого случая составят:

tпр = 7,38+7,38+20 = 34,76 мин,

где 7,38 – затраты времени на перестановку ковша со сталевоза на разливочный стенд и пустого – обратно, мин [*];

20 – средние затраты времени, связанные с обработкой стали в отделении ковшевой обработки, мин [*].

![]() Согласно прведенным выше формулам имеем:

Согласно прведенным выше формулам имеем:

åtРкр = ![]() = 20,78 ч;

= 20,78 ч;

Nкр = ![]() = 1,24 крана.

= 1,24 крана.

Учитывая высокую загруженность и назначение, принимаю к установке в разливочном пролете ОНРС с линейным расположением машин четыре разливочных крана.

Список использованных источников

1. Технология производства стали в современных конвертерных цехах/ С.В. Колпаков, Р.В. Старов, В.В. Смоктий и др. М.: Машиностроение, 1991.

2. Металлургия стали/В.И. Явойский, Ю.В. Кряковский, В.П. Нечкин и др. М.: Металлургия, 1983.

3. Кудрин В.А. Металлургия стали. 2-е изд. перераб. и доп. М.: Металлургия, 1989.

4. Глинков Г.М., Маковский В.А. АСУ технологическими процессами в агломерационных и сталеплавильных цехах. М.: Металлургия, 1981.

5. Заявка и исходные данные на установку порционного вакуумирования стали - Магнитогорский Гипромез, 1983.

6. Технический проект конвертерного цеха №1 ММК. Корректировка. Том 3 – Магнитогорский Гипромез, 1988.

7. ММК. Основные направления развития металлургического комплекса до 2003 года – Магнитогорский Гипромез, 1995.

8. Зиньковский М.М. Техника безопасности и производственная санитария. Краткий справочник металлурга. 3-е изд. перераб. и доп. М.: Металлургия, 1984.

9. ММК. Технологические решения по основному производству. Охрана труда - Магнитогорский Гипромез, 1986.

10. Злобинский Б.М. Охрана труда в металлургии. 2-е изд. М.: Металлургия, 1975.

11. Бринза В.Н., Зиньковский М.М. Охрана труда в черной металлургии. М.: Металлургия, 1982.

12. Правила безопасности в сталеплавильном производстве. 2-е изд. перераб. и доп./Под ред. П.И. Гетьмана, И.Д. Чиграя и др. М.: Металлургия, 1984.

13. Ефанов П.Д., Берг И.А. Охрана труда и техника безопасности в сталеплавильном производстве. М.: Металлургия, 1976.

14. Внепечное вакуумирование жидкой стали на комбинированной установке. Технологическая инструкция ТИ101-СТ-ККЦ-71-2000. Магнитогорск: ММК, 2000.

15. Поволоцкий Д.Я., Кудрин В.А., Вишкарев А.Ф. Внепечная обработка стали. М.: МИСИС, 1995.

16. СНиП 23-05-95 Естественное и искусственное освещение. М.: Стройиздат, 1995.

17. ММК. Реконструкция мартеновского цеха. Обоснование инвестиций. Пояснительная записка. Том 4 – Магнитогорский Гипромез, 2001.

18. Техническое задание на проектирование и изготовление МНЛЗ сечением 310 х 440 мм – Челябинский Гипромез, 1975.

19. Летимин В.Н. Проектирование сталеплавильных цехов. Основные принципы, технические решения и методика конструирования конвертерных цехов: Метод. указ. к самостоятельной работе и дипломному проектированию. Магнитогорск: МГМИ, 1989.

20. Ахметшин Н.Ф., Зинуров И.Ю., Галян В.С., Шумаков А.М., Киселев А.Д. Выбор параметров трансформатора для агрегата «ковш-печь» и режимы обработки стали// Электрометаллургия. 2001. № 10. С.23-26.

21. Якушев А.М. Справочник конвертерщика. Челябинск: Металлургия, Челябинское отделение, 1990.

22. Тахаутдинов Р.С. Производство стали в кислородно-конвертерном цехе Магнитогорского металлургического комбината. Магнитогорск: 2001.

23. Летимин В.Н. Выбор и расчет количества основного технологического оборудования конвертерных цехов: Метод. указ. к практическим занятиям и дипломному проетированию для студентов специальности 0401 специализации «Металлургия стали». Магнитогорск: МГМИ, 1985.

24. Обработка стали на установке «печь-ковш». Временная технологическая инструкция ВТИ 101-СТ-ККЦ-83-2000. ММК, 2000.

25. Внепечное вакуумирование жидкой стали на комбинированной установке. Технологическая инструкция ТИ101-СТ-ККЦ-71-2000. ММК, 2000.

(???) 26. гипромезовская книга по АПК на немецком языке (переводная)…

27. Внепечное вакуумирование стали./А.Н. Морозов, М.М. Стрекаловский, Г.И. Чернов и др. М.: Металлургия, 1975.

28. Конструкции и проектирование агрегатов сталеплавильного производства/В.П. Григорьев, Ю.М. Нечкин, А.В. Егоров и др. М.: МИСИС, 1995.

29. Немцев В.Н., Купфер Г.В., Савинова Т.Л. Оплата труда на предприятии: Метод. указ. для самостоятельной работы по дисциплине «Организация и управление на предприятиях» для студентов технических специальностей заочного факультета. Магнитогорск: МГТУ, 2001.

30. Немцев В.Н. Расчеты по оплате труда на предприятии: Метод. разраб. Для самостоятельной работы по дисциплине «Организация и управление на предприятиях» для студентов технических специальностей заочного факультета. Магнитогорск: МГТУ, 2001.

31. Немцев В.Н. Расчет капиталовложений в инвестиционный проект: Метод. указ. для самостоятельной работы по дисциплине «Организация и управление на предприятиях» для студентов технических специальностей заочного факультета. Магнитогорск: МГТУ, 2001.

32. Немцев В.Н. Расчет показателей финансовой оценки инвестиционного проекта: Метод. указ. для организации самостоятельной работы по дисциплине «Организация и управление на предприятиях» для студентов технических специальностей. Магнитогорск: МГТУ, 2000.

33. Немцев В.Н., Летимин В.Н., Сиволапов В.Г. Расчет производственной программы кислородно-конвертерного цеха: Метод. указ. для студентов специальности 1101. Магнитогорск: МГТУ, 2000.

Похожие работы

... ценных бумаг металлургических компаний, находящихся в свободном обращении на финансовом рынке, что является дополнительным резервом привлечения акционерного капитала. Необходимость в строительстве конвертерного отделения кислородно-конвертерного цеха с целью наращивания объемов производства стали обусловлена увеличением спроса на металлопродукцию. В отделении будут установлены два кислородных ...

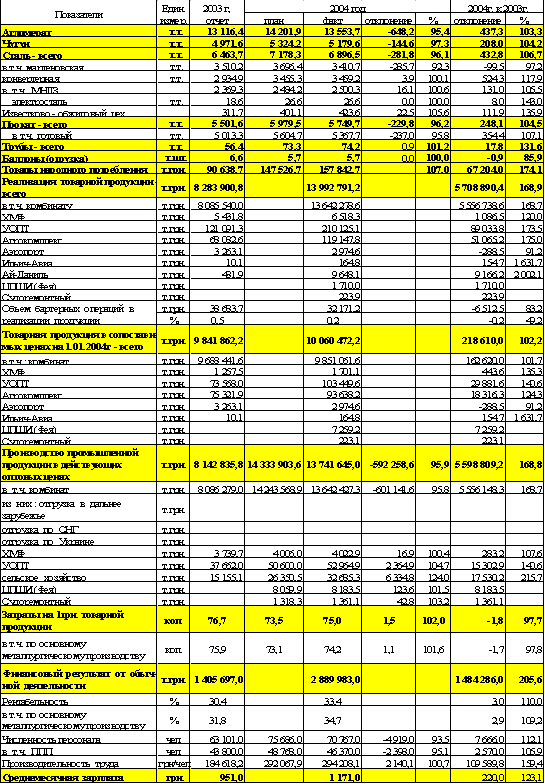

... от темпов роста совокупных активов, что свидетельствует о торможении развития предприятия и ухудшении его финансового состояния в этот период. 5. МЕТОДИЧЕСКИЕ РЕКОММЕНДАЦИИ ПО ПРИНЯТИЮ УПРАВЛЕНЧЕСКИХ РЕШЕНИЙ НА ОСНОВАНИИ ФИНАНСОВОГО АНАЛИЗА 5.1 Анализ кредитоспособности ОАО «ММК им. Ильича» Предприятия часто прибегают к услугам коммерческих банков, чтобы покрыть свою дополнительную ...

0 комментариев