Навигация

Для выполнения ремонтных работ и хранения сменных элементов вакуумкамеры комплекс установки оборудован машиной обслуживания и специальными стендами

9. Для выполнения ремонтных работ и хранения сменных элементов вакуумкамеры комплекс установки оборудован машиной обслуживания и специальными стендами.

6.1 Определение основных размеров вакуумной камеры циркуляционного типа

Как показывает опыт эксплуатации вакуумных установок циркуляционного типа, расход металла, проходящего через вакуумную камеру, может быть определен из соотношения [28]:

Qм = k*M/t,

где Qм - расход металла, т/мин;

М – масса металла в сталеразливочном ковше, т;

k - кратность циркуляции (в зависимости от решаемых задач может колебаться в пределах 3…5);

t - время, необходимое для вакуумирования металла, мин.

Размеры подъемного и сливного патрубков приняты одинаковыми, следовательно площадь поперечного сечения патрубков можно оценивать из условия максимальной мощности перемешивания металла в ковше за счет истечения расплава из сливного патрубка. Для определения мощности струи металла используем выражение:

W = 500*S*r*u3,

где W – мощность струи, Вт;

S – площадь поперечного сечения патрубка, м2;

r - плотность металла, т/м3 (для жидкой стали - это 7,2 т/м3);

u – скорость истечения металла, м/с.

Исследования, проведенные сотрудниками МИСиС, позволили получить соотношение, связывающее между собой поперечные сечения рукавов, скорость истечения металла, расход и уровень ввода газа:

Qг = S*(1,2*u+w)*u2/(m2*g*h-1,2*u2),

где Qг – расход несущего газа при фактических значениях температуры и давления, м3/с;

g – ускорение силы тяжести, м/с2;

h – уровень ввода несущего газа, м;

m - коэффициент расхода (для расчетов принимается m2 = 0,32);

w - скорость движения газового пузыря относительно жидкости, м/с.

Величина w может быть оценена из выражения:

w = 0,272*(s*g/r)1/4,

где s - поверхностное натяжение на границе металл-шлак, Н/м.

Для металла можно принять w = 0,31 м/с.

Используя выражение для мощности истекающей струи металла, можно получить:

W = 500*r*Qг*(m2*g*h-1,2*u2)/u/(1,2*u+w)

Дифференцируя W по u и приравнивая производную нулю, можно получить уравнение для определения оптимальной скорости металла в сливном патрубке:

u3+1,25*w*u2-0,347*m2*g*h*w = 0.

Это уравнение может быть решено численно, например, методом последовательных приближений.

При w = 0,31 м/с и m2 = 0,32 это уравнение может быть записано в виде:

u3+0,39*u2 = 0,34*h = 0.

Это значит, что если выбран уровень ввода газа h, то соответствующая ему скорость истечения металла в сливном рукаве является оптимальной, то есть поддержание этой скорости в патрубке за счет регулирования расхода газа, подводимого к подъемному рукаву, обеспечивает максимальную скорость перемешивания в ковше.

Так как расход металла через вакуумную камеру определен в зависимости от решения технологической задачи коэффициентом кратности циркуляции, то площадь поперечного сечения рукавов камеры может быть определена из соотношения:

S = Qм/(60*r*u) или S = k*M/(60*t*r*u).

По уравнению вычисляется расход несущего Qг газа при фактических значениях температуры и давления. Остальные параметры вакуумной камеры выбираются из конструктивных соображений.

В данном проекте необходимо определить основные параметры вакуумной камеры циркуляционного типа для обработки массы металла в ковше вместимостью 200 т и кратностью циркуляции k = 4. Время вакуумной обработки t = 12 мин.

Скорость циркуляции металла через вакуумную камеру:

Qм = k*M/t = 4*200/12 = 66,7 т/мин.

Приняв уровень ввода аргона в подъемный патрубок h = 1 м, получим скорость истечения металла в сливном патрубке:

u3+ 0,39*u3-0,34*h = 0

Отсюда: u = 0.63 м/с.

Площадь поперечного сечения рукава и его диаметр:

S = Qм/(60*r*u) = 66.7/(60*7,2*0,63) = 0,245 м2;

D = 2*103*(S/p)1/2 = 2*103*(0.245/3.14)1/2 = 560 мм.

Расход несущего газа:

Qг = S*(1.2*u+w)*u2/(m2*g*h-1.2*u2) = =0.245*(1.2*0.63+0.31)*0.632/(0.32*9.81*1-1.2*0.632) = 0.039 м3/с.

Для нахождения расхода газа при нормальных условиях нужно определить уровень металла в вакууматоре. Для этого необходимо определить поперечное сечение камеры. Диаметр камеры можно найти из условия, что в днище должны разместиться два патрубка:

D1 >= 2*D+l1+2*l2,

где l1 – расстояние между внутренними стенками патрубков, м;

l2 – расстояние от внутренней стенки патрубка до цилиндрической части, м;

D – внутренний диаметр патрубка, м;

D1 – диаметр вакуумкамеры, м.

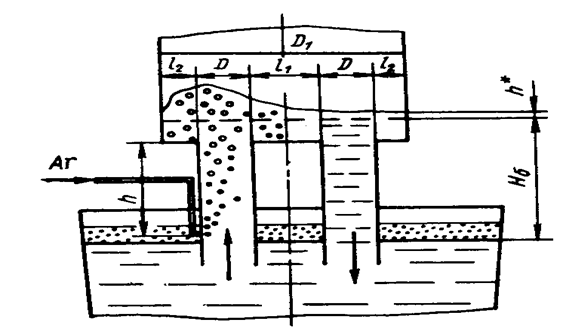

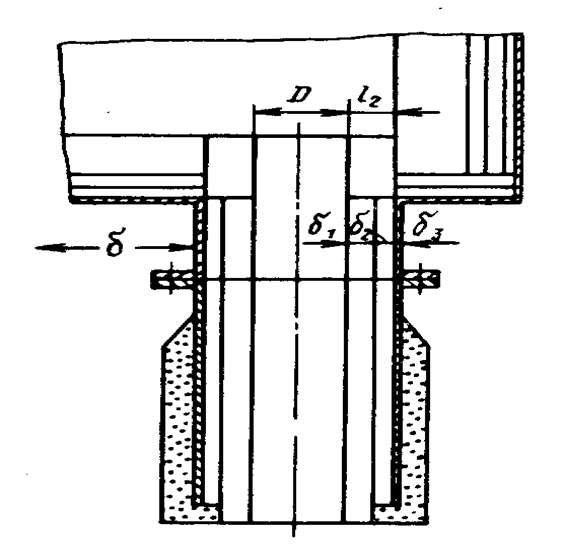

Расстояние между патрубками l1 (рис. 6.1, 6.2) зависит от их конструкции и включает толщину внутренней футеровки патрубков, толщину металлической арматуры патрубков и фланцев для их крапления, если они разъемные, или толщину наружной футеровки:

l1 = 2*d1+2*d2+2*d3+d,

где d - расстояние между кожухами патрубков для их возможного крепления (d = 300…400 мм);

d1 –толщина рабочего слоя внутренней футеровки патрубка (периклазохромитовые изделия толщиной 125 мм);

d2 – толщина набивной массы между рабочим слоем и металлическим кожухом (d2 = 40 мм);

d3 – толщина металлического кожуха (d3 = 20…30 мм).

Следовательно:

D1 >= 2*D+1.10, м.

Рабочее пространство циркуляционного вакууматора

Футеровка патрубка циркуляционного вакууматора

Принята конструкция камеры со сменными патрубками при их диаметре D = 560 мм, тогда диаметр камеры составит:

D1 = 2*D+1.10 = 2*0.56+1.10 = 2.22 м.

Площадь поперечного сечения камеры при этом составит:

Sк = p*(D1/2)2 = 3.14*(2.22/2)2 = 3.87 м2.

При скорости циркуляции металла Qм = 66,7 т/мин или 1,11 т/с, объем металла в камере составит:

Vм = Qм/r = 1.11/7.2 = 0.15 м3/с.

Увеличение уровня металла при этом будет:

h* = Vм/Sк = 0,15/3,87 = 0,039 м.

Расход аргона при нормальных условиях составит:

VAr = 6*104*Qг/n,

в свою очередь: n = 4,8*10-3*(T/h)*ln (![]() ),

),

где H – уровень металла в камере после опускания ее в ковш с металлом (из опыта эксплуатации, этот уровень может колебаться от 0 до 300 мм);

T – эффективная температура, до которой нагревается аргон (обычно ~8000С).

При H = 100 мм расход газа составит:

VAr = 6*104*0,039/8,08 = 289,6 л/мин.

7 ТЕХНОЛОГИЯ ОБРАБОТКИ СТАЛИ

7.1 Сортамент обрабатываемой стали

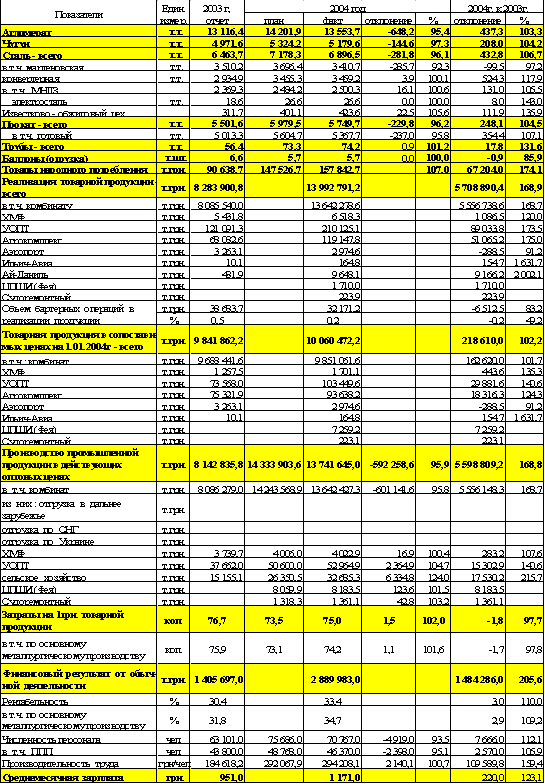

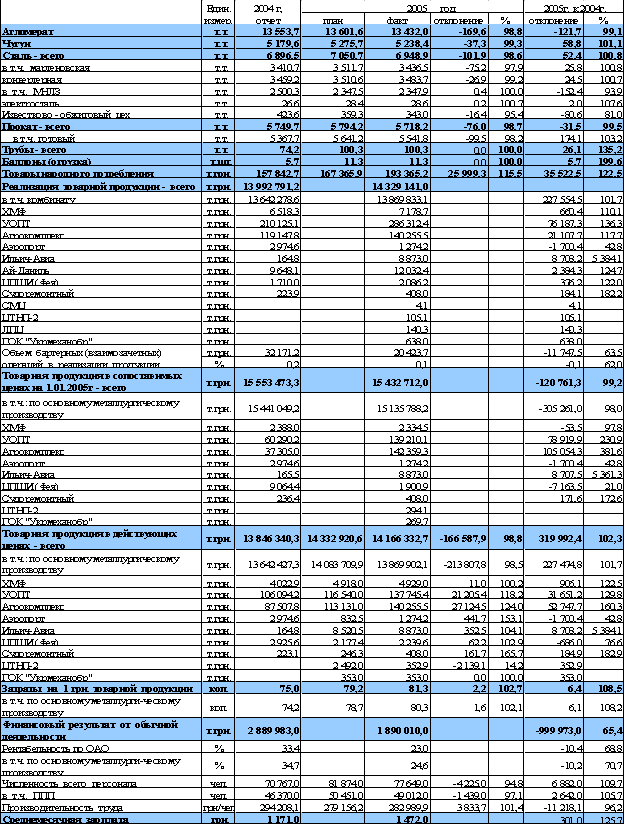

Внепечной обработке подвергаются все марки стали, выплавляемые в цехе. Сортамент сталей, выплавляемых на ККЦ №2, будет соответствовать сортаменту сталей, выплавляющихся в пока еще действующем мартеновском цехе №1 ММК и предназначенных, в основном, для получения сортовой заготовки. В данном проекте, на ККЦ №2 ММК предусмотрена выплавка следующих марок стали:

1. Углеродистая сталь:

- кипящая обыкновенного качества;

- кипящая качественная конструкционная;

- полуспокойная обыкновенного качества;

- полуспокойная качественная конструкционная;

- спокойная обыкновенного качества;

- спокойная качественная конструкционная.

2. Низколегированная сталь (типа 35…38ХМ, 7ХНМ).

3. Легированная сталь (типа 25Х1МФ, 20ХГСНМ).

4. Автоматная сталь (типа А10).

В проектируемом цехе предусмотрены следующие объемы производства по группам марок стали: углеродистой – 85 %, низколегированной – 10 %, легированной – 4 % и автоматной – 1 %.

7.2 Технология обработки стали на установке «печь-ковш»

Установка «печь-ковш» (АПК) предназначена для обработки жидкой стали в сталеразливочном ковше, как с использованием установки циркуляционного вакуумирования стали (УЦВС), так и без нее.

На АПК осуществляются следующие технологические операции:

- продувка металла аргоном для усреднения химического состава и его температуры по всему объему сталеразливочного ковша;

- коррекция химического состава металла;

- нагрев металла электрической дугой;

- десульфурация металла белым основным шлаком;

- измерение температуры и отбор проб металла и шлака;

- микролегирование или получение металла с узкими пределами содержания элементов путем ввода порошковой проволоки с различными видами наполнителей.

Контроль над процессом ковшевой обработки производится путем измерения температуры и окисленности металла, отбора проб металла и шлака, измерения расхода и давления аргона для продувки, измерения массы добавок, присаживаемых в ковш, измерения тока и напряжения дуги и других электрических параметров, а также измерения вспомогательных параметров (температура и давление охлаждающей воды, отходящих газов и т.п.) [4].

В зависимости от требований к химическому составу сталей и другим характеристикам, могут использоваться следующие схемы внепечной обработки сталей [24]:

1. Конвертер – АПК – МНЛЗ.

2. Конвертер – УЦВС – АПК – МНЛЗ.

3. Конвертер – АПК – УЦВС – МНЛЗ.

Ферросплавы, используемые на установке «печь-ковш», должны иметь фракцию от 5 до 50 мм, соответствовать требованиям государственных стандартов и технических условий. Влажность не должна быть более 1 %.

Кокс кусковый должен иметь фракцию до 25 мм по СТП 14-101-206-98.

Алюминий для раскисления, легирования и коррекции химического состава стали должен отвечать ТУ 48-0102-49-91, ГОСТ 11070-74 и ГОСТ 295-79 соответственно.

Применяемая известь должна быть только свежеобожженной по СТП ММК 223-99.

Плавиковый шпат должен иметь влажность не более 1 % и соответствовать ГОСТ 29220-91.

Подаваемый аргон должен иметь массовую долю аргона не менее 99,5 % и отвечать требованиям ГОСТ 10157-79. Давление аргона в сети – не менее 10 кг/см2 (1 МПа).

Азот газообразный должен соответствовать ГОСТ 9293-74.

Применяемые пробоотборники должны соответствовать ТУ 311-00226253.046-94.

Термопары – ТУ 311-0226258.017.

Применяются датчики окисленности жидкого металла типа «Celox»

Перед обработкой металла на установке необходимо обеспечить:

- заполнение бункеров необходимыми материалами, соответствующим требованиям ГОСТов;

- наличие средств отбора проб металла, измерения температуры и окисленности;

- подачу газов необходимого давления;

- подачу воды на охлаждение элементов установки до требуемых параметров;

- исправность работы систем продувки металла аргоном;

- исправность работы газоотводящего тракта;

- исправность работы всех механизмов, систем контроля, управления, сигнализации и блокировок;

- исправность работы пневмопочты;

- проверку длины электродов и по необходимости их наращивание.

Технология обработки металла на АПК по схеме «Конвертер – АПК – МНЛЗ», сводится к следующему:

- плавка, предназначенная для обработки на АПК, сливается в сталеразливочный ковш, специально оборудованный для донной продувки. Ковш должен иметь исправную сухую футеровку. Верхний край ковша должен быть чистым;

- раскисление, легирование и обработка металла твердыми шлакообразующими смесями во время выпуска плавки из конвертера производится согласно имеющейся в цехе технологической инструкции. Легирующие присаживаются из расчета получения содержания Si, Mn, Al на нижнем пределе;

- производится качественная отсечка конвертерного шлака во время выпуска металла в сталеразливочный ковш;

- уровень налива металла в ковше должен быть 400…1000 мм от верхней кромки ковша (величина уровня налива может уточняться в процессе освоения технологии);

- поступивший из конвертерного отделения сталеразливочный ковш устанавливается на сталевоз агрегата «печь-ковш». К продувочным устройствам подсоединяются аргонные шланги, включается подача аргона с расходом 15…30 м3/ч на каждое из продувочных устройств (расход аргона может уточняться в процессе освоения технологии);

- сталевоз передвигается под крышку АПК, после чего крышка опускается. Через рабочее окно производится корректировка интенсивности продувки. Расходы аргона должны обеспечивать минимальное оголение поверхности металла;

- через 1…2 минуты продувки производится измерение температуры и окисленности метала. На основании показаний содержания кислорода в металле вводится расчетное количество алюминиевой катанки для предварительного раскисления металла. Ориентировочный расход алюминия приведен в табл. 7.1.;

- при проведении процесса десульфурации металла в ковше должен быть наведен белый высокоосновный жидкоподвижный шлак. Для этого в ковш присаживается известь и плавиковый шпат в соотношении 4:1. Расход шлакообразующих материалов может составлять до 10 кг/т (расход уточняется в процессе освоения технологии). Материалы вводятся порциями не более 150 кг;

- для нагрева металла и расплавления шлака электродный портал поворачивается в исходную позицию и производится включение установки на 5 минут на средней ступени нагрева;

- после расплавления жидкий шлак раскисляется присадкой алюминия в количестве 50…100 кг (уточняется исследованиями);

- после окончания процесса нагрева, через 3 минуты перемешивания металла аргоном, производится измерение температуры металла и отбираются пробы металла и шлака и отправляются в экспресс-лабораторию. Проба шлака берется с помощью металлической трубки-стержня через рабочую дверцу, далее она охлаждается и анализируется визуально по цвету и поверхности. Цвет шлака меняется по степени его окисленности (содержания FeO) от черного к белому. Появление белого шлака в ковше означает, что шлак нормально подготовлен для проведения процесса десульфурации стали. При отклонении цвета и поверхности шлака от рекомендуемых, необходимо принять меры по исправлению химического состава шлака. Ориентировочный визуальный анализ состава шлака и способы его исправления представлены в табл. 7.2. Для обеспечения наилучшего результата десульфурации стали в ковше, содержание в шлаке (FeO)+(MnO) должно быть менее 1,5 %. Оптимальный состав ковшевых шлаков для проведения десульфурации представлен в табл. 7.3.;

- после получения результатов химического анализа металла производится корректировка его химического состава добавлением необходимого количество ракислителей и легирующих материалов из расчета получения среднего содержания элементов. Затем металл перемешивается аргоном не менее 5 минут. Для интенсификации растворения ферросплавов расход аргона разрешается увеличить до 30…40 м3/ч (уточняется в процессе исследований);

- не ранее чем через 5 минут продувки, после присадки ферросплавов измерить температуру металла и отобрать пробы металла и шлака. До получения результатов экспресс-анализа производить перемешивание металла аргоном с расходом 10…20 м3/ч (уточняется исследованиями);

- при получении результатов химического анализа в случае необходимости произвести дополнительную корректировку химического состава металла;

- легкоокисляющиеся элементы вводятся в ковш только после окончания последнего цикла нагрева. В стали, с оговоренным содержанием кальция, вводят трайб-аппаратом порошковую SiCa или AlCa проволоку без продувки аргоном для достижения максимально высокого усвоения элементов. Если наблюдается белое пламя над шлаком, то необходимо увеличить скорость ввода порошковой проволоки;

- если температура металла ниже указанной для МНЛЗ, то необходимо произвести дополнительный нагрев;

- при необходимости охлаждения металла, охлаждение производить слябом;

- через 3 минуты после окончания последнего цикла нагрева произвести замер температуры и отбор пробы металла. После достижения необходимого химического состава и заданной температуры электродный портал поворачивается в другую сторону. Крышка АПК поднимается, сталевоз с ковшом выдвигается из-под агрегата, отсоединяется аргонный шланг и далее ковш передается на МНЛЗ.

Обработка стали по схеме «Конвертер – УЦВС – АПК – МНЛЗ»: - перед подачей плавки на агрегат «печь-ковш» металл подвергается обработке на установке циркуляционного вакуумирования стали в соответствии с имеющейся в цехе инструкцией по внепечному вакуумированию жидкой стали; - после окончания вакуумной обработки ковш передают на АПК и проводят внепечную обработку в соответствии с вышеизложенной схемой; - при обработке сталей с низким и особонизким содержанием углерода следует учитывать возможное науглероживание металла от электродов.Обработка стали по схеме «Конвертер – АПК – УЦВС – МНЛЗ» производится при необходимости вакуумной обработки металла с целью дегазации. При этом обработка плавки на АПК производится согласно вышеописанной, первой схеме обработки металла, затем металл обрабатывается на УЦВС в соответствии с технологической инструкцией по вакуумированию стали в цехе.

При невозможности продувки металла аргоном через донные фурмы, необходимо: - проверить все соединения трубопроводов, по которым подается аргон. При наличии утечек аргона их устранить; - дать максимальный расход аргона через 'байпас'. Если 'раздутия' пробки не произошло, то необходимо продувку аргоном производить аварийной верхней фурмой; - по окончании усреднительной продувки, поднять фурму и произвести замер температуры и окисленности, также отобрать пробы металла и шлака. Пробы направляются в экспресс-лабораторию (проба шлака оценивается визуально); - после отбора проб и замере температуры, по необходимости осуществляется ввод шлакообразующих материалов, затем опускаются электроды, и в течение 4…6 мин производится нагрев металла. Одновременно с нагревом производится продувка металла аргоном через аварийную фурму с максимальным ее заглублением. Расход аргона должен обеспечивать минимальное волнение поверхности металла; - затем производится измерение температуры и отбор проб металла и шлака; - после получения результатов экспресс-анализа в металл вводится в необходимом количестве ферросплавы;- окончание обработки производится по описанной выше технологии.

Таблица 7.1

Ориентировочный расход алюминия для раскисления металла

| Содержание кислорода в металле, ppm | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 |

| Расход алюминия, кг | 40 | 80 | 120 | 160 | 200 | 240 | 280 | 320 | 360 | 400 |

| По цвету | |

| Черный | Содержание (FeO+MnO)>2%. Шлак необходимо дополнительно раскислить Al или Si. |

| Серый | Содержание (FeO+MnO)=1…2 %. Необходимо дальнейшее раскисление шлака Al или Si. |

| Белый – желтый | Шлак нормально раскислен. Желтый цвет указывает, что десульфурация прошла. |

| По цвету | |

| Зеленый | Шлак содержит оксид хрома (Сr2O3). |

| По поверхности | |

| Зеркальная – гладкая, тонкая | Высокая доля (SiO2, Al2O3). Необходима добавка извести порциями по 0,4 кг/т. |

| Гладкая и толстая | В холодном состоянии шлак должен распадаться. Если он не распадается, то высокая доля (Al2O3). Необходима добавка порций извести по 0,4 кг/т. |

| Шероховатая, неровная | Высокая доля (CaO). Если имеются нерастворенные частицы извести, то необходима добавка песка (SiO2) или глинозема (Al2O3) порциями не более 0,1 кг/т. |

| Компонент | Содержание в шлаке, % | |

| Сталь, раскисленная кремнием | Сталь, раскисленная алюминием | |

| CaO | 55…65 | 55…65 |

| SiO2 | 20…30 | 5…10 |

| Al2O3 | 5…10 | 20…30 |

| MgO | 4…5 | 4…5 |

| FeO+MnO | 1 | 0.5 |

Похожие работы

... ценных бумаг металлургических компаний, находящихся в свободном обращении на финансовом рынке, что является дополнительным резервом привлечения акционерного капитала. Необходимость в строительстве конвертерного отделения кислородно-конвертерного цеха с целью наращивания объемов производства стали обусловлена увеличением спроса на металлопродукцию. В отделении будут установлены два кислородных ...

... от темпов роста совокупных активов, что свидетельствует о торможении развития предприятия и ухудшении его финансового состояния в этот период. 5. МЕТОДИЧЕСКИЕ РЕКОММЕНДАЦИИ ПО ПРИНЯТИЮ УПРАВЛЕНЧЕСКИХ РЕШЕНИЙ НА ОСНОВАНИИ ФИНАНСОВОГО АНАЛИЗА 5.1 Анализ кредитоспособности ОАО «ММК им. Ильича» Предприятия часто прибегают к услугам коммерческих банков, чтобы покрыть свою дополнительную ...

0 комментариев