Навигация

АСУ ТП «Вакуумирование»

8.3 АСУ ТП «Вакуумирование»

АСУ ТП «Вакуумирование» выполняет следующие основные функции:

1. Информационные:

- масса стали в ковше;

- масса стали в вакууматоре;

- температура металла в ковше;

- уровень металла и шлака в ковше;

- окисленность металла в ковше;

- содержание углерода в стали по температуре ликвидус;

- температура стенок, футеровки и рабочего пространства а период нагрева вакуумкамеры;

- остаточное давление (вакуум) в вакуумкамере;

- температура газов после охладителя;

- расход., давление и количество подаваемого аргона;

- расход, давление и количество азота;

- расход, давление и количество воды на газоохладитель, на охлаждение электрододержателя;

- уровень воды в газоохладителе;

- уровень материалов в бункерах ферросплавов и ы шлюзовом устройстве;

- параметры энергоносителей к пароэжекторному насосу;

- расход, давление природного газа и воздуха на сушку вакуумкамеры.

Сбор и обработка информации построена на базе микропроцессорных контроллеров «Димиконт» и «Ломиконт», а также вычислительного комплекса СМ-1800 [6].

Функции регулирования давления аргона и азота и управления их подачей, а также регулирования расхода природного газа и соотношения газ-воздух, подаваемых для сушки футеровки вакуумкамеры на стенде, выполняет логический микропроцессорный контроллер («Ломиконт»).

Для возможности дистанционного управления регулирующими клапанами предусмотрены блоки управления БРУ и задатчики РЗД.

Кроме того, «Ломиконт» выполняет функции управления пароэжекторным насосом и дожигающим устройством.

Для отображения информации применен дисплейный микропроцессорный контроллер («Домиконт», который по команде оператора или программно формирует и высвечивает на экране дисплея мнемосхемы, таблицы, графики, гистограммы, а также осуществляет допусковый контроль технологических параметров и параметров оборудования, сигнализацию отклонения параметров от заданных значений и печать протокола процесса вакуумирования.

Вычислительным комплексом СМ-1800 производится:

- расчет массы металла в вакууматоре;

- расчет массы присадок и управления их подачей;

- прогнозирование состава и температуры металла по ходу процесса вакуумирования;

- обмен информацией с цеховой АСУ «Производство»;

- контроль работы горелок стенда сушки и устройства дожигания отходящих газов;

- контроль факела дожигающего устройства;

- давление газа к горелкам дожигающего устройства;

- сигнализация отклонения параметров вакуумирования от заданных.

2. Управляющие:

- движением вакуумкамеры;

- расчет массы присадок и управление их подачей;

- пароэжекторным насосом;

- дожигающим устройством;

- подачей и стабилизации давления аргона и азота, подаваемых в вакуумкамеру.

Объем автоматического контроля и регулирования представлен на схемах автоматизации (рис. 8.1, 8.2).

8.4 Связь

Проектом предусмотрены следующие виды связи:

- связь с помощью телефонов, включенных в цеховую АТС;

- диспетчерская телефонная связь абонентов цеха с цеховым диспетчером, спомощью коммутаторов;

- прямая двухсторонняя громкоговорящая связь с помощью аппаратуры ПТС-А «Прогресс»;

- распорядительно-поисковая громкоговорящая связь;

- административная связь руководителей цеха с подчиненными с помощью коммутаторов;

- технологическое и диспетчерское промышленное телевидение;

- радиосвязь машинистов кранов с операторами.

Схема автоматизации вакууматора

1 – контроль работы вакуумного пароэжекторного насоса; 2 – измерение температуры отходящих газов; 3 – определение состава отходящих газов; 4 – контроль работы графитового электрода для нагрева вакуумкамеры; 5 – контроль расхода подаваемого аргона; 6 – определение химического состава и температуры обрабатываемого металла; 7 – измерение остаточного давления в вакуумкамере; 8 - измерение температуры футеровки вакуумкамеры; 9 – контроль системы загрузки сыпучих и ферросплавов; 10 – определение массы подаваемых сыпучих и ферросплавов; 11 – контроль положения вакуумкамеры; 12 – контроль давления подаваемого аргона и определение объема аргона за весь цикл обработки

Приложение 1 Выбор и расчет количества основного технологического

оборудования отделения ковшевой обработки стали

1 Технологическое оборудование

1.1. Сталеразливочные ковши

Вместимость сталеразливочного ковша определяется вместимостью конвертера, и в проектируемом цехе составляет 220 т при вместимости конвертера 200 т [*].

Число сталеразливочных ковшей в цехе (Nск) рассчитывается по формуле:

Nск = ![]() *(tз +

*(tз + ![]() ) + nрм + nз ,

) + nрм + nз ,

где n![]() - число ковшей стали, разливаемых за сутки, шт;

- число ковшей стали, разливаемых за сутки, шт;

tз – задолженность сталеразливочного ковша на разливке одной плавки (составляет 6,5 ч) [*];

tрф – затраты времени на ремонт футеровки ковша (составляют 15,6 ч);

nрм и nз – соответсвенно число ковшей на капитальном ремонте (кожуха, механических устройств и пр.) и запасных (обычно по одному), шт;

Ф – стойкость футеровки ковша (составляет 10…15 плавок);

С – коэффициент, учитывающий организационные задержки (принимается равным 0,8).

Число ковшей стали, разливаемых за сутки, соответствует числу плавок:

n![]() =

= ![]() ,

,

где N![]() - число постоянно работающих конвертеров, шт;

- число постоянно работающих конвертеров, шт;

t![]() - длительность цикла конвертерной плавки (см. п.2.1.), мин.

- длительность цикла конвертерной плавки (см. п.2.1.), мин.

Принимаю:

- стойкость монолитной футеровки ковша 15 плавок;

- техническая характеристика ковша: высота – 4890 мм, ширина по цапфам – 4890 мм, ширина по носку – 5945 мм.

Согласно вышеприведенным формулам имеем:

n![]() =

= ![]() = 35,87 ковшей;

= 35,87 ковшей;

Nск = ![]() *(6,5+

*(6,5+![]() )+1+1 = 16,1 ковшей.

)+1+1 = 16,1 ковшей.

Принимаю в цехе 17 сталеразливочных ковшей.

Похожие работы

... ценных бумаг металлургических компаний, находящихся в свободном обращении на финансовом рынке, что является дополнительным резервом привлечения акционерного капитала. Необходимость в строительстве конвертерного отделения кислородно-конвертерного цеха с целью наращивания объемов производства стали обусловлена увеличением спроса на металлопродукцию. В отделении будут установлены два кислородных ...

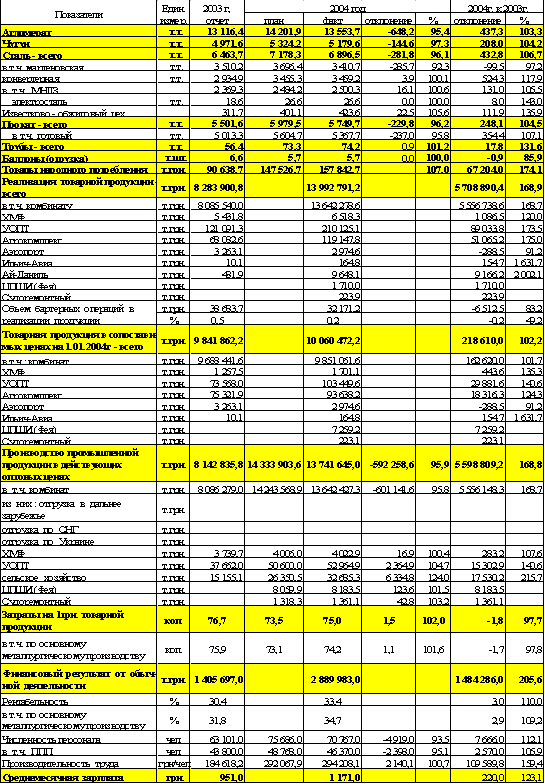

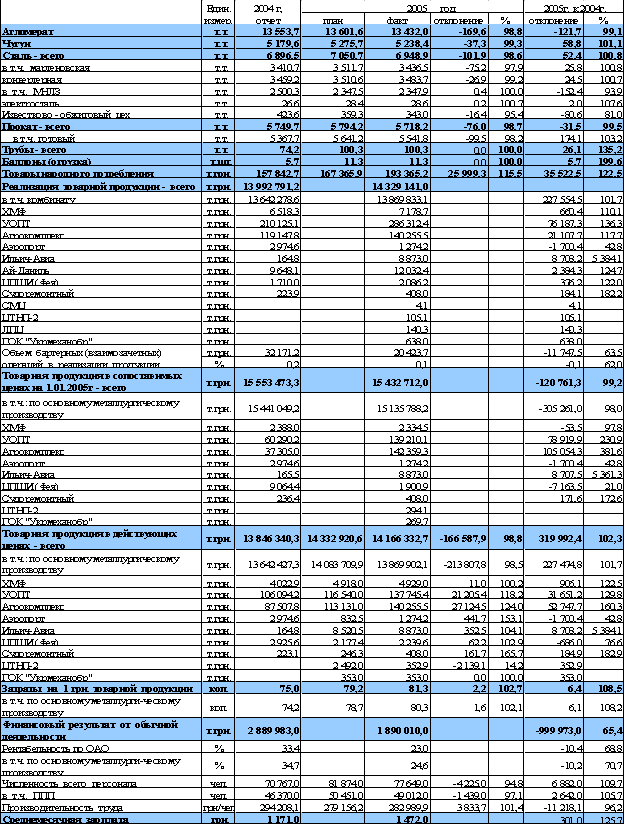

... от темпов роста совокупных активов, что свидетельствует о торможении развития предприятия и ухудшении его финансового состояния в этот период. 5. МЕТОДИЧЕСКИЕ РЕКОММЕНДАЦИИ ПО ПРИНЯТИЮ УПРАВЛЕНЧЕСКИХ РЕШЕНИЙ НА ОСНОВАНИИ ФИНАНСОВОГО АНАЛИЗА 5.1 Анализ кредитоспособности ОАО «ММК им. Ильича» Предприятия часто прибегают к услугам коммерческих банков, чтобы покрыть свою дополнительную ...

0 комментариев