Навигация

Организация ремонта основного технологического оборудования

3.3 Организация ремонта основного технологического оборудования

Ремонты оборудования отделения ковшевой обработки стали осуществляются централизованно силами специальных служб слесарей по ремонту и обслуживанию металлургического оборудования комбината. Текущее обслуживание оборудования и механизмов производится дежурным персоналом цеха, профилактический осмотр оборудования – по утвержденному начальником цеха графику. Периодичность осмотров оборудования регламентируется правилами технической эксплуатации механического и электрического оборудования. Результаты осмотров фиксируются в специальный журнал. На основании этих данных подаются заявки в отделы главного механика и энергетика о замене деталей или узлов оборудования. По устранению неполадок делается соответствующая запись в журнале о выполнении работ. Работы по межремонтному обслуживанию выполняются во время перерывов в работе оборудования. Текущие, средние и капитальные ремонты производятся по утвержденному на комбинате плану-графику.Замена водоохлаждаемого свода агрегата «печь-ковш» производится при помощи установленного в отделении крана грузоподъемностью 20 т. Для ремонта изношенного свода предусмотрен специальный стенд в непосредственной близости от агрегата [24].

Проведение ремонта футеровки вакуумкамеры предполагается проводить на рабочем месте вакууматора и на спецстенде. Для замены изношенной футеровки возможно использование крана отделения ковшевой обработки и ремонтной тележки вакуумкамеры [5].

Текущие, средние и капитальные ремонты электрооборудования выполняются силами централизованных служб главного энергетика.

3.4 Структура управления отделением ковшевой обработки стали

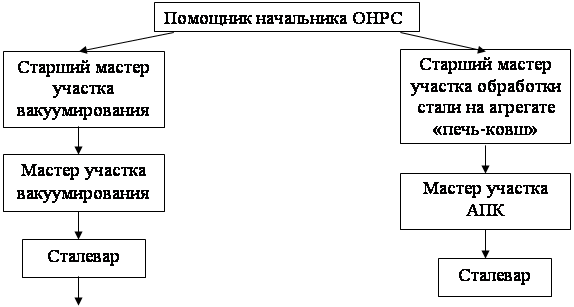

Организационная структура управления проектируемым отделением, представлена на рис. 3.1.

![]()

![]()

|

|

Рис. 3.1 Схема управления отделением ковшевой обработки

4 КОВШЕВАЯ ОБРАБОТКА СТАЛИ

На современном этапе производства стали в кислородных конвертерах необходима ее последующая ковшевая обработка. Внепечная обработка позволяет выплавлять в конвертерах широкий сортамент легированных сталей, идентичных по качеству металлу мартеновского и электропечного производств. Использование того или иного вида внепечной обработки конвертерной стали должно рассматриваться исходя из экономических соображений и применительно к каждому классу стали.

Удаление вредных примесей из металла в плавильных агрегатах до требуемых значений экономически нецелесообразно, а в ряде случаев и невозможно. При обработке же стали в ковшах, создаются оптимальные условия для десульфурации, дефосфорации и удаления неметаллических включений.

Методы внепечной обработки стали могут быть условно разделены на простые (обработка металла одним способом) и комбинированные (обработка металла несколькими способами). К рассмотренным выше простым методам относятся:

- обработка металла вакуумом;

- продувка инертным газом;

- обработка металла синтетическим шлаком, жидкими или твердыми шлаковыми смесями;

- введение реагентов вглубь металла.

Основными недостатками перечисленных простых способов обработки металла являются: а) необходимость перегрева жидкого металла в плавильном агрегате для компенсации падения температуры металла при обработке в ковше; б) ограниченность воздействия на металл (только десульфурация, только дегазация и т.п.).

Лучшие результаты воздействия на качество металла достигаются при использовании комбинированных или комплексных способов, когда в одном или нескольких последовательно расположенных агрегатах осуществляется ряд операций. Одним из наиболее современных комбинированных агрегатов является установка типа «печь-ковш».

Основные же способы внепечного вакуумирования стали, применяющиеся в промышленном масштабе, обычно делят на три группы: вакуумирование в ковше, струйное вакуумирование и обработка металла вне ковша в специальной вакуумкамере. Однако, наибольшее распространение, вследствие меньших потерь температуры металла при обработке, меньшего количества сопутствующего оборудования (а следовательно - дешевизны) и более качественных получаемых результатов, получил метод вакуумной обработки металла порциями, а именно порционное (DH-процесс) и циркуляционное вакуумирование стали (RH-процесс).

Вынесение части операций рафинирования из плавильного агрегата на установку «печь-ковш» дает следующие преимущества:

- повышается производительность плавильного агрегата;

- увеличивается стойкость футеровки;

- снижается потребление энергоносителей.

Установки типа «печь-ковш» выгодно отличаются универсальностью, гибкостью и высокими технологическими результатами.

Установка циркуляционного вакуумирования стали (УЦВС) перед установкой порционного вакуумирования имеет ряд преимуществ, а именно – более низкие капитальные затраты на строительство, отсутствие тяжелого и, следовательно, дорогостоящего сопутствующего оборудования (гидравлики, механизмов перемещения камеры и др.), а также меньшее время обработки плавки. На УЦВС возможна обработка нераскисленной или полураскисленной конвертерной стали, для производства нестареющего металла глубокой и особосложной вытяжки (автолист, жесть и др.) [1, 27].

В проекте предусмотрена установка одного агрегата «печь-ковш» и одной установки циркуляционного вакуумирования стали. Агрегаты размещаются над дополнительным сталевозным путем, расположенном между основными. Каждый агрегат обслуживается разливочным краном МНЛЗ того пролета, где он расположен.

На агрегате «печь-ковш» осуществляются следующие технологические операции:

- нагрев металла с помощью заглубленных электрических дуг;

- продувка металла инертным газом (аргоном);

- рафинирование под белым основным шлаком;

- замер температуры и отбор проб металла;

- введение в металл алюминиевой проволоки и присадка кусковых материалов (ферросплавов).

Ковшевой обработке на агрегате «печь-ковш» подвергаются такие стали, как низколегированные трубного сортамента с содержанием серы не более 0,005 % (типа 09Г2ФБ, 09Г2БТ), особонизкосернистые и особонизкоуглеродистые (типа 09Г2С, 50ХГФА), низколегированные с содержанием серы не более 0,010 % (типа 22Ю), нестареющая автолистовая сталь марки 08Ю, а также все марки стали, температура которых не позволяет провести их обработку на обычных агрегатах доводки стали [24].

Установка циркуляционного вакуумирования стали предназначена для:

- удаления растворенных в металле газов (кислорода, водорода, азота);

- углеродистого раскисления стали (релейной, трансформаторной, динамной, автоматной) с уменьшением содержания углерода до 0,010 %;

- корректировки по химическому составу;

- корректировки по температуре [25].

Похожие работы

... ценных бумаг металлургических компаний, находящихся в свободном обращении на финансовом рынке, что является дополнительным резервом привлечения акционерного капитала. Необходимость в строительстве конвертерного отделения кислородно-конвертерного цеха с целью наращивания объемов производства стали обусловлена увеличением спроса на металлопродукцию. В отделении будут установлены два кислородных ...

... от темпов роста совокупных активов, что свидетельствует о торможении развития предприятия и ухудшении его финансового состояния в этот период. 5. МЕТОДИЧЕСКИЕ РЕКОММЕНДАЦИИ ПО ПРИНЯТИЮ УПРАВЛЕНЧЕСКИХ РЕШЕНИЙ НА ОСНОВАНИИ ФИНАНСОВОГО АНАЛИЗА 5.1 Анализ кредитоспособности ОАО «ММК им. Ильича» Предприятия часто прибегают к услугам коммерческих банков, чтобы покрыть свою дополнительную ...

0 комментариев