Навигация

Проектирование модуля главного движения станка сверлильно-фрезерно-расточной группы

Курсовая работа

Тема: Проектирование модуля главного движения станка сверлильно-фрезерно-расточной группы

Содержание

Содержание

1 Определение технологического назначения станка, анализ схем обработки и методов формообразования поверхностей деталей

1.1 Определение технологического назначения станка

1.2 Анализ обрабатываемых поверхностей детали

1.3 Сведения о технологическом процессе изготовления детали

1.4 Определение методов формообразования поверхностей

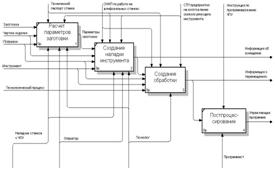

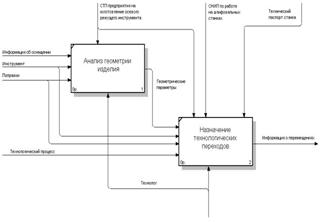

2 Определение функциональных подсистем проектируемого модуля и разработка его структуры

3 Определение основных технологических характеристик модуля

3.1 Основные технологические условия использования проектируемого станка

3.1.1 Виды переходов

3.1.2 Характерные сочетания технологических условий обработки (с учётом технологического процесса)

3.2 Определение предельных режимов работы станка

3.2.1 Определение предельных значений режимов резания

3.2.2 Определение предельных частот вращения шпинделя

3.3 Технические характеристики станков-аналогов

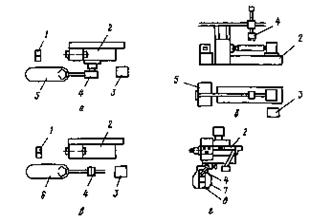

4 Определение компоновок станка и модуля

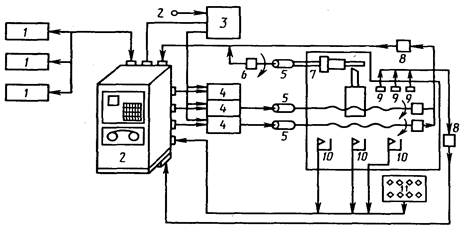

5 Разработка кинематической схемы модуля

5.1 Выбор электродвигателя

5.2 Определение диапазонов регулирования с постоянной мощностью и постоянным моментом

5.2.1 Определение диапазона регулирования частот вращения

шпинделя

5.2.2 Определение диапазонов регулирования с постоянной мощностью и постоянным моментом

5.3 Определение ряда регулирования переборной коробки

5.3.1 Предварительное определение ряда регулирования переборной коробки

5.3.2 Уточнение знаменателя ряда регулирования коробки и диапазонов регулирования

5.4 Уточнение характеристик электродвигателя

5.5 Выбор типа привода

5.6 Составление структурной сетки привода

5.7 Построение графика частот вращения шпинделя

5.8 Определение передаточных отношений шпинделя

5.9 Определение чисел зубьев передач

6 Расчёты и разработка конструкции модуля с применением ЭВМ

6.1 Расчёт мощности на валах

6.2 Выбор расчётной цепи

6.3 Расчёт максимальных моментов на валах

6.4 Расчёт валов проектный

6.5 Расчёт зубчатых передач проектный

6.6 Расчёт шпиндельного узла

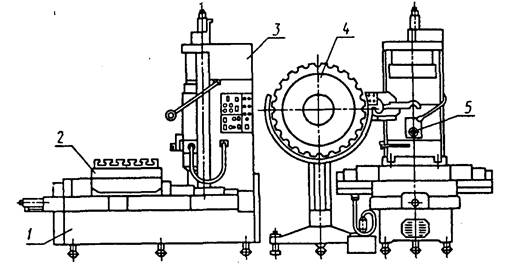

6.6.1 Разработка конструкции шпиндельного узла

6.6.2 Расчет шпиндельного узла на жёсткость

7 Проверочные расчёты

7.1 Проверочный расчёт вала

Список использованной литературы

1 Определение технологического назначения станка, анализ

схем обработки и методов формообразования поверхностей деталей

1.1 Определение технологического назначения станка

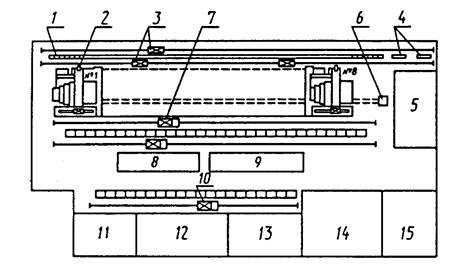

Разрабатываемый станок является многоцелевым станком с компьютерным управлением. Он предназначен для обработки корпусных деталей из конструкционных материалов, легких сплавов.

На данном станке можно выполнять сверление, зенкерование, развертывание, растачивание точных отверстий, фрезерование по контуру с линейной и круговой интерполяцией, нарезание резьбы метчиками.

Наличие поворотного стола, устанавливаемого с высокой точностью, расширяет технологические возможности станка, позволяет обрабатывать соосные отверстия консольным инструментом.

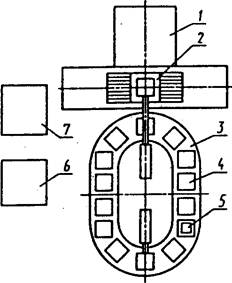

Устройство автоматической смены инструмента с инструментальным

магазином барабанного типа монтируется на верхнем торце стойки.

1.2 Анализ обрабатываемых поверхностей детали

В качестве детали-представителя был выбран Фланец маслонасоса ТА6.021.001. Изготавливается в 4 цехе ФГУП “Гидравлика”.

Материал заготовки алюминиевый сплав АК6. Материал-заменитель детали сплав АК9Ч ГОСТ1583-93.

В геометрии детали имеют место как плоские, так и цилиндрические поверхности, обрабатывать которые предпочтительнее всего следующими инструментами: свёрла, фрезы. Сведения о технологическом процессе изготовления детали приведены в пункте 1.3.

Рис 1. Эскиз детали

1.3 Сведения о технологическом процессе изготовления детали

Таблица 1

Сведения о технологическом процессе изготовления детали

| № | Наименование операции | Модель оборудования |

| 20 45 60 75 95 100 110 120 125 135 | Координатно-расточная Сверлильная Сверлильная Сверлильная Сверлильная Сверлильная Координатно-расточная Координатно-расточная Фрезерная Фрезерная | 2Д450 КМЦ-600 КМЦ-600 КМЦ-600 НС-12 НС-12 2Д450 2Д450 6Н81 6М12П |

После большинства станочных операций проводятся слесарные операции (напильник, верстак), и, в некоторых случаях промывочные, а также контрольные. Предполагается все операции, кроме токарных выполнить на проектируемом станке.

Похожие работы

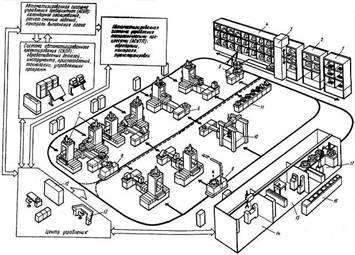

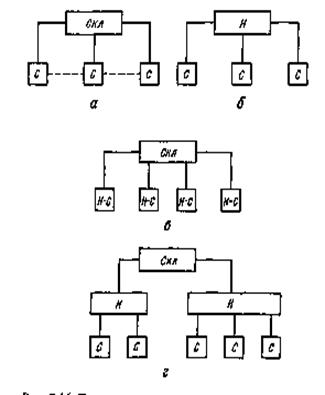

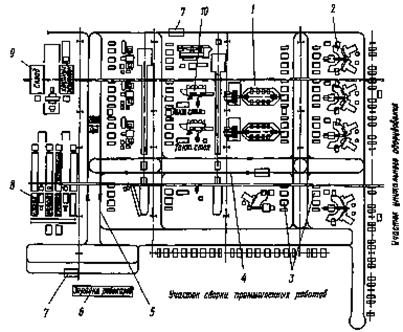

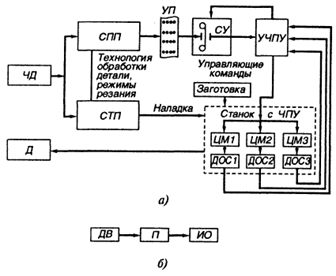

... элемент, который может быть самостоятельно разработан, изготовлен и внедрен, однако присущие ему функции он может выполнять только в составе модуля. Агрегатно-модульный принцип построения гибких производственных систем обеспечивает построение станочного модуля, в наибольшей степени приспособленного для изготовления деталей заданных конфигураций и размера (по числу и виду координат, их взаимному ...

... ограничения max давления в системе либо для подержания постоянного давления. Делят на: - предохранительные - переливные Коммуникационная часть и группа управления сигналами В станках с программным управлением, копировальными устройствами и электрогидравлическими сидящими системами, а так же в промышленных работах применяются дросселирующие распределители, гидроаппаратура с пропорциональным ...

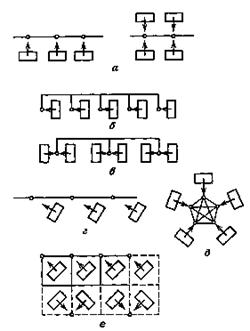

... разметочных, контрольных и других операций по технологическому потоку. Выбор структуры (компоновки) ГПМ механообработки в общем виде производится с учетом анализа деталей, подлежащих механической обработке; действующего ТП; основного технологического оборудования с учетом возможности его автоматизации; организационных видов производств (серийность, партионность, межстаночное транспортирование); ...

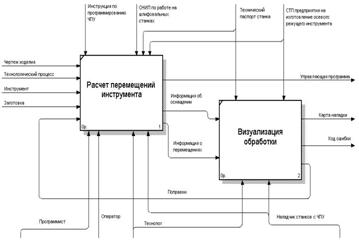

... ряде прикладных программ. Сферы применения Лиспа многообразны: наука и промышленность, образование и медицина, от декодирования генома человека до системы проектирования авиалайнеров. 3. Технологическая реализация системы подготовки обработки детали станка с ЧПУ 3.1 Описание кодов программного модуля Любой проект в Delphi состоит из нескольких частей (набора файлов, каждый из которых ...

0 комментариев