Навигация

Расчет максимальных моментов на валах

6.3 Расчет максимальных моментов на валах

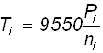

Момент на i-том валу:

(

(

где ![]() - расчетная частота вращения i-того вала.

- расчетная частота вращения i-того вала.

![]()

![]()

![]()

6.4 Предварительный расчет валов

В качестве материала для валов выбираем Сталь 45Х ГОСТ 4543-71.

Предварительный расчет валов веду на кручение по допустимым напряжениям.

Диаметр выходного конца i-того вала при допускаемом напряжении кручения![]() :

:

;

;

Для данногослучая:

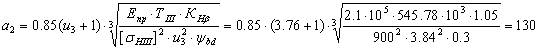

![]()

![]()

![]()

6.4.1 Эскизы валов

Рис. 9 Эскиз входного вала

Рис.10 Эскиз промежуточного вала

Рис.11. Эскиз шпинделя

Как видно из эскизов валов все диаметры увеличиваются в одну сторону, т.е. условие сборки обеспечиваются.

6.5 Расчёт зубчатых передач проектный

Расчет ведется по самой нагруженной передаче i1. Как видно из графика максимальный момент на валах возникает при работе двигателя на номинальной частоте, следовательно, на этой частоте и ведем расчеты.

Для колес Z1-Z4 принимаем сталь 45, 240-280HB, c т.о. улучшение. Для колес Z5-Z8 принимаем сталь 35хм, 45HRC, с т.о. закалка.

Исходя из унификации деталей, инструментов и используемых материалов, необходимо изготавливать колеса из одного материала, при этом желательно в одной группе иметь один модуль. Поэтому проводим расчет самой нагруженной передачи. По результатам вычислений, для менее нагруженных передач, назначим параметры(модуль, материал колес и т.д.)

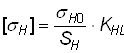

Определение допускаемых контактных напряжений

(9)

(9)

где![]() - предел выносливости материала, принимаем по таблице 8.9 [9]

- предел выносливости материала, принимаем по таблице 8.9 [9]

![]() =720 МПа для стали 45 240…280 HB

=720 МПа для стали 45 240…280 HB

![]() =965 МПа для стали 35ХМ 45 HRC

=965 МПа для стали 35ХМ 45 HRC

![]() - коэффициент безопасности, принимаем по таблице 8.9 [10]

- коэффициент безопасности, принимаем по таблице 8.9 [10]

![]() =1,1

=1,1

![]() - коэффициент долговечности, принимаем

- коэффициент долговечности, принимаем ![]() =1

=1

![]() МПа

МПа

![]() Мпа

Мпа

![]() МПа

МПа

![]() МПа

МПа

Определение допускаемых напряжений изгиба

(10),

(10),

где ![]() - предел выносливости зубьев по напряжениям изгиба, принимаем по таблице 8.9 [9]

- предел выносливости зубьев по напряжениям изгиба, принимаем по таблице 8.9 [9]

![]() =400 МПа для стали 45 240…280 HВ

=400 МПа для стали 45 240…280 HВ

![]() =650 МПа для стали 35ХМ 45 HRC

=650 МПа для стали 35ХМ 45 HRC

![]() -коэффициент безопасности, принимаем по таблице 8.9 [9]

-коэффициент безопасности, принимаем по таблице 8.9 [9]

![]() =1,5 для стали 45 240…280 HВ

=1,5 для стали 45 240…280 HВ

![]() =1,75 для стали 35ХМ 45 HRC

=1,75 для стали 35ХМ 45 HRC

![]() - коэффициент, учитывающий влияние двухстороннего приложения нагрузки

- коэффициент, учитывающий влияние двухстороннего приложения нагрузки

![]() =1 для односторонней нагрузки

=1 для односторонней нагрузки

![]() - коэффициент долговечности, принимаем

- коэффициент долговечности, принимаем ![]() =1

=1

![]() МПа

МПа

![]() МПа

МПа

![]() МПа

МПа

![]() МПа

МПа

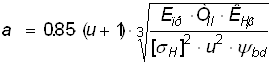

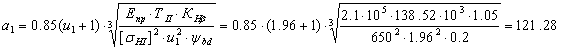

(11),

(11),

где u - передаточное число передачи

![]() - приведённый модуль упругости,

- приведённый модуль упругости, ![]() МПа для всех сталей

МПа для всех сталей

![]() - момент на ведомом валу

- момент на ведомом валу

![]() - коэффициент концентрации нагрузки по контактным напряжениям, принимается по графику ([9], рис. 8.15) при

- коэффициент концентрации нагрузки по контактным напряжениям, принимается по графику ([9], рис. 8.15) при ![]() - коэффициент ширины колеса относительно его диаметра

- коэффициент ширины колеса относительно его диаметра

![]()

Это коэффициент ширины колеса относительно межосевого расстояния.

По рекомендации ([9], стр. 93) принимаем ![]()

Межосевое расстояние определяют для наиболее тяжелонагруженных пар колёс, для которых передаточное число наибольшее, а число оборотов колеса наименьшее. Такими парами являются z1 z2 и ![]()

![]() .

.

Межосевое расстояние между I и II валом

![]()

![]()

мм

мм

Расчётный модуль ![]() мм

мм

По ГОСТ 9563-60 принимаем ![]() = 2 мм

= 2 мм

Уточнение межосевого расстояния

![]() мм

мм

Межосевое расстояние между II и III валом

![]()

![]()

мм

мм

Расчётный модуль ![]() мм

мм

По ГОСТ 9563-60 принимаем ![]() = 3 мм

= 3 мм

Уточнение межосевого расстояния.

![]() мм

мм

По [9], стр. 138 ![]()

![]() мм

мм

![]() мм

мм

Для облегчения переключения зубчатые венцы выполняются с бочкообразной формой рабочих торцов зубьев.

В результате рабочая длина зуба уменьшается примерно на величину ![]() (см. Рисунок 12), где h- высота зуба

(см. Рисунок 12), где h- высота зуба ![]()

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Рисунок 12. Зуб

Поэтому окончательная ширина венцов зубчатых колёс будет

![]() мм

мм

![]() мм

мм

Для того, чтобы выполнить проверочные расчеты передач достаточно сделать проверочный расчет самой нагруженной передачи. В наиболее неблагоприятных условиях находятся зубчатые колёса ![]() ,

, ![]() прочность которых проверим с помощью программного обеспечения, разработанного в «СТАНКИНе».Результаты проверки приведены на рисунке 13.

прочность которых проверим с помощью программного обеспечения, разработанного в «СТАНКИНе».Результаты проверки приведены на рисунке 13.

Рисунок 13. Результаты проверки

По результатам проверочного расчета можно сделать вывод, проверяемая передача работоспособна, так как действующие изгибные и контактные напряжения меньше допустимых.

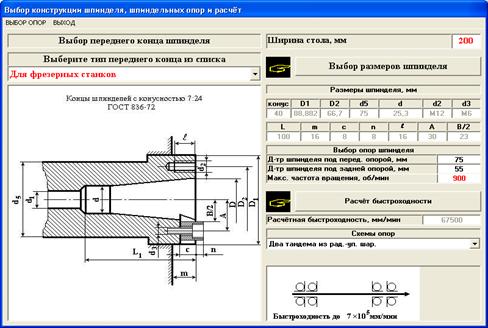

6.6 Расчёт шпиндельного узла

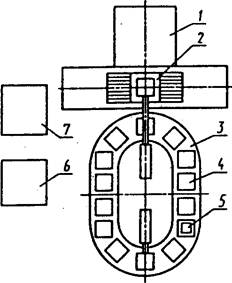

6.6.1 Разработка конструкции шпиндельного узла

Расчет шпиндельного узла производим с помощью автоматизированной подсистемы расчетно-конструкторских работ «Шпиндель» (разработчик- СТАНКИН).В качестве переднего конца шпинделя выбираем стандартный конец для фрезерных станков с конусностью 7:24 ГОСТ 836-72. Используя значение ширины рабочего стола (для данного типоразмера деталей принимаем ширину стола равной 200 мм), получаем размеры переднего конца шпинделя. Вводя максимальные обороты шпинделя, определяем параметр быстроходности, и определяю схему опор шпинделя. Эскиз переднего конца шпиндельного узла, полученный при помощи автоматизированной подсистемы, представлен на Рис.14.

Рис.14. Конструкция переднего конца шпинделя

Подшипники нижней опоры помещаем в стакан, закрепленный в корпусе. Опору фиксируем в обоих осевых направлениях по схеме «Х». Сверху подшипники затягиваем гайкой.

Радиальный зазор в опорах регулируется гайкой и толщиной набора тонких металлических прокладок между крышкой и стаканом.

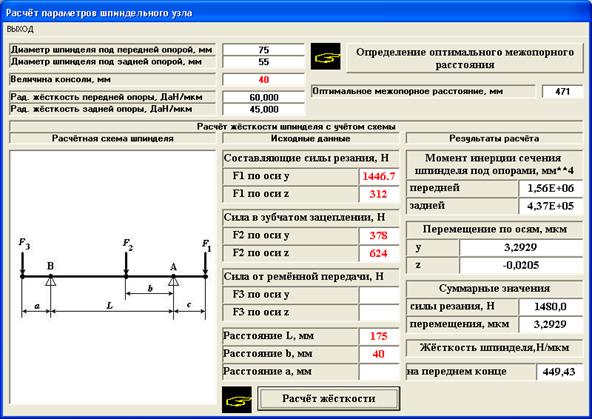

6.6.2 Расчет шпиндельного узла на жёсткость

Используя пакет программ “Станкин” [7] получаем следующие результаты:

Рис.15 Результаты расчета на жесткость

Необходимая жесткость шпинделя обеспечивается, так как ее значение находится в диапазоне от 200 до 500 Н/мкм.

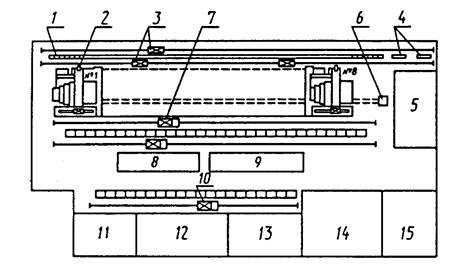

7 Проверочные расчёты

7.1 Проверочный расчёт вала

Проверяем промежуточный вал, т.к. он самый нагруженный.

Проверочный расчет промежуточного вала, а также подшипников находящихся на этом валу производится с помощью программы KOMP_IR. Результаты проверочных расчетов приведены на рис. 16 и рис.17.

Рис.16 Результаты расчета подшипников и построения эпюр

Рис.17. Результаты проверки шлицевого вала

С помощью пакета программ “Станкин” [7], находим, что суммарный коэффициент запаса усталостной прочности равен s=2,75. Это говорит о том, что рассматриваемый вал выдерживает действующие нагрузки.

Список использованной литературы

1. Кудояров Р.Г. Функционально – структурное построение мехатронных станочных модулей. Уфа, УГАТУ, 2000 – 60 с., ил.

2. Справочник технолога-машиностроителя. В 2-х томах. Т. 1. Под редакцией А.Г. Косиловой и Р.К. Мещерякова. 4-е изд., - М.: Машиностроение 1986. 656 с., ил.

3. Справочник технолога-машиностроителя. В 2-х томах. Т. 2. Под редакцией А.Г. Косиловой и Р. К. Мещерякова. 4-е изд., перераб. И доп. –

М.: Машиностроение 1986 год. 496 с., ил.

4. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 1. - 6-е изд., перераб. и доп. - М.: Машиностроение, 1982. -736 с., ил.

5. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 2. - 6-е изд., перераб. и доп. - М.: Машиностроение, 1982. -584 с., ил.

. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. Пособие для машиностроит. спец. вузов. – 4-е изд., перераб. и доп. – М.: Высш. шк., 1985 – 416 с., ил.

7. Пакет программ “Станкин”.

8. Электронный каталог Sandvik Coromant.

9. Иванов М.Н. Детали машин: Учеб. для студентов втузов/Под ред. В.А. Финогенова - 6-е изд., перераб. - М.: Высш шк., 2000. - 383с.: ил.

Похожие работы

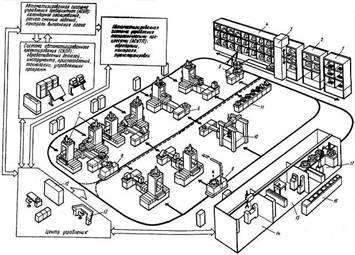

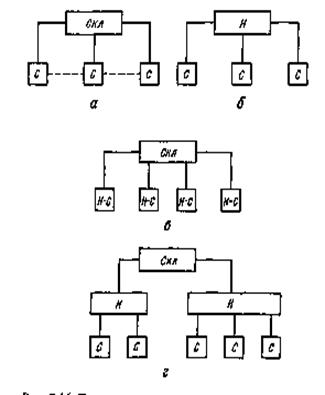

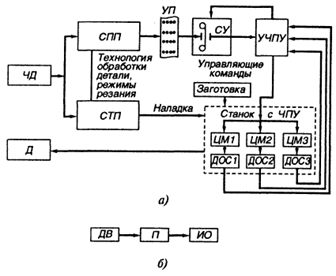

... элемент, который может быть самостоятельно разработан, изготовлен и внедрен, однако присущие ему функции он может выполнять только в составе модуля. Агрегатно-модульный принцип построения гибких производственных систем обеспечивает построение станочного модуля, в наибольшей степени приспособленного для изготовления деталей заданных конфигураций и размера (по числу и виду координат, их взаимному ...

... ограничения max давления в системе либо для подержания постоянного давления. Делят на: - предохранительные - переливные Коммуникационная часть и группа управления сигналами В станках с программным управлением, копировальными устройствами и электрогидравлическими сидящими системами, а так же в промышленных работах применяются дросселирующие распределители, гидроаппаратура с пропорциональным ...

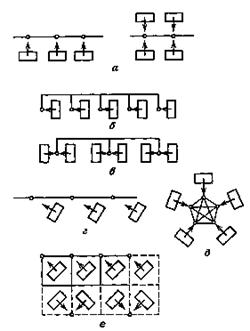

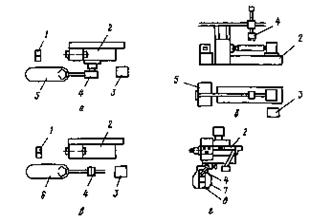

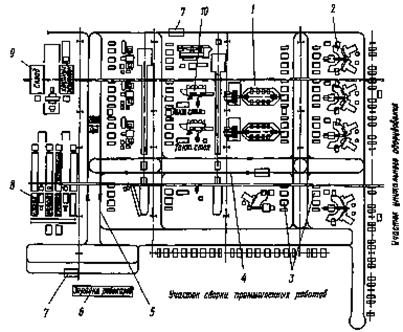

... разметочных, контрольных и других операций по технологическому потоку. Выбор структуры (компоновки) ГПМ механообработки в общем виде производится с учетом анализа деталей, подлежащих механической обработке; действующего ТП; основного технологического оборудования с учетом возможности его автоматизации; организационных видов производств (серийность, партионность, межстаночное транспортирование); ...

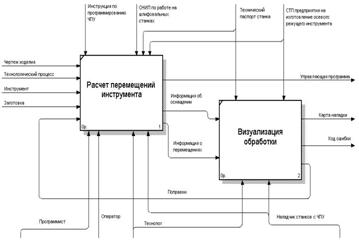

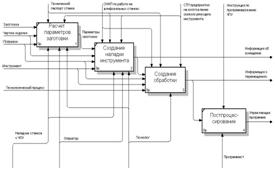

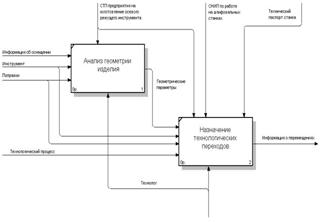

... ряде прикладных программ. Сферы применения Лиспа многообразны: наука и промышленность, образование и медицина, от декодирования генома человека до системы проектирования авиалайнеров. 3. Технологическая реализация системы подготовки обработки детали станка с ЧПУ 3.1 Описание кодов программного модуля Любой проект в Delphi состоит из нескольких частей (набора файлов, каждый из которых ...

0 комментариев