Навигация

Определение методов формообразования поверхностей

1.4 Определение методов формообразования поверхностей

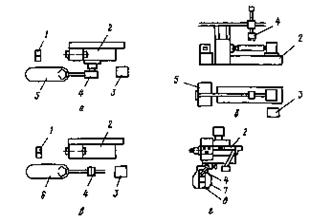

Методы формообразования поверхностей рассмотрим на примере детали-представителя.

Предполагается все операции, кроме токарных выполнить на проектируемом станке.

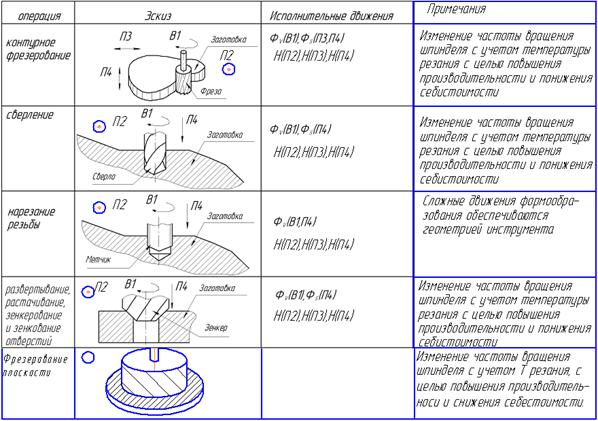

Наименования переходов, состав исполнительных движений, а также методы и схемы обработки поверхностей приведены в таблице 2.

Таблица 2

Основные схемы обработки и методы формообразования

2 Определение функциональных подсистем проектируемого

модуля и разработка его структуры

Станок должен обеспечивать более широкий диапазон частот с постоянной мощностью (постоянным моментом). В целом должен обеспечивать возможность работы на экономических скоростях резания для различных типов деталей, возможность быстрой переналадки в условиях гибкого производства.

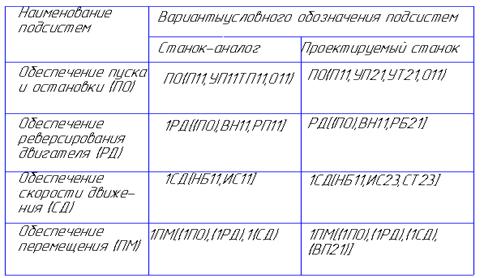

Таблица 3

Подсистемы обеспечения параметров исполнительных движений и их особенностей

| Наименование подсистем 2 уровня | Подсистемы 3 уровня | |

| наименование | обозначение | |

| Обеспечения пуска и остановки (ПО) | пуск | П |

| бесступенчатое ускорение | УБ | |

| бесступенчатое торможение | ТБ | |

| остановка | О | |

| Обеспечения скорости движения (СД) | настройка скорости бесступенчатая | НБ |

| изменение скорости в процессе обработки | ИС | |

| стабилизация скорости | СТ | |

| Реверсирования движения (РД) | ПО | |

| выбор направления | ВН | |

| соответствия режимов с бесступенчатым изменением | РБ | |

| Обеспечения перемещения (ПМ) | ПО | |

| РД | ||

| СД | ||

| величины перемещения | ВП | |

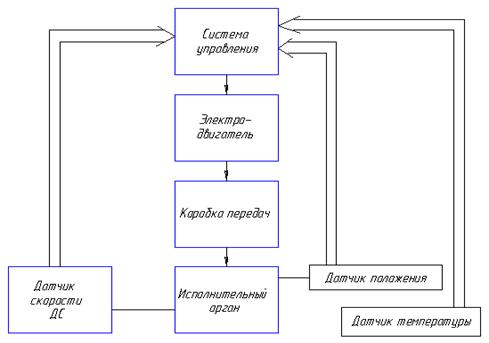

Проектируемый мехатронный станок должен обеспечивать высокую точность переходов. Поэтому предлагается применить датчик температуры, чтобы контролировать изменение скорости резания в зависимости от изменения температуры резания. Для реализации работы подсистем НБ11 и СТ23 в целях повышения жесткости механической характеристики двигателя и точности регулирования применяется датчик скорости.

Интеллектуальная система с программно-адаптивным управлением ИС23. Разрабатываемый мехатронный станок будет иметь бесступенчатое регулирование ускорения (и торможения). Станок должен обеспечивать требуемые показатели качества, производительность обработки и требуемые параметры исполнительных движений. Для согласования скоростей и перемещений применим систему согласования параметров, определяющих скорость и величину перемещения (система СК 14). Для большей продолжительности работы резцов и предупреждения их преждевременного износа, а также для максимально возможной экономии энергии (продолжительность работы в станкочасах) станок должен обеспечивать во всех операциях работу на экономических скоростях резания.

Таблица 4.

Сравнительная характеристика функциональных подсистем для проектируемого мехатронного станка и для станка – аналога

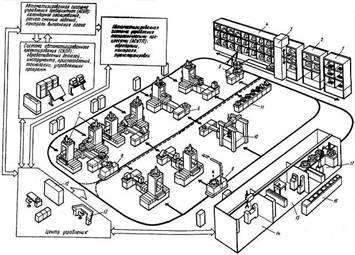

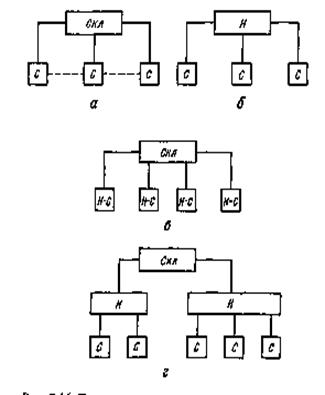

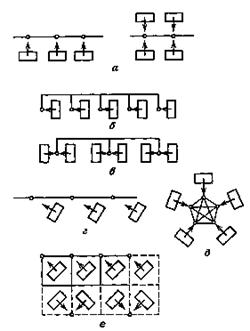

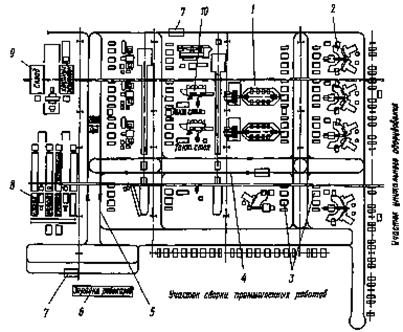

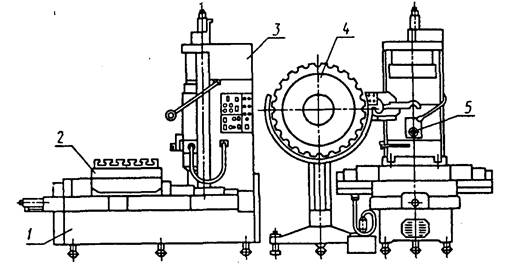

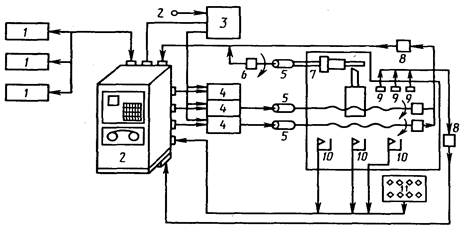

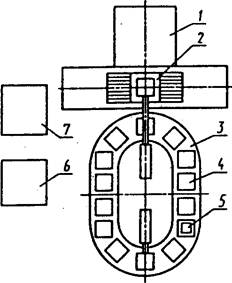

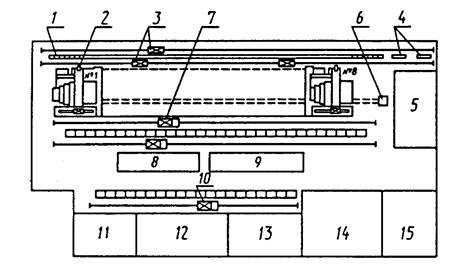

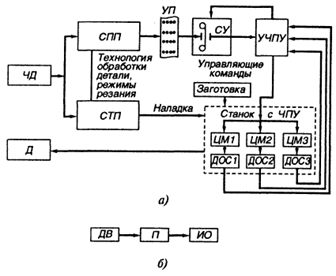

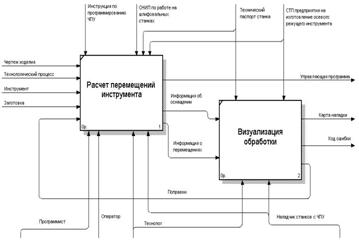

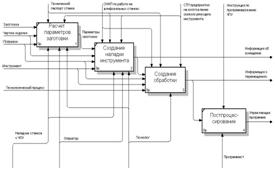

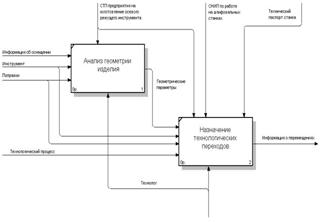

С учётом функциональных подсистем проектируемого модуля строим его блок-схему и структуру (Рис 2, Рис 3).

Рис 2. Блок-схема проектируемого модуля

Рис 3. Структура проектируемого модуля

3 Определение основных технологических характеристик модуля

3.1 Основные технологические условия использования проектируемого станка

3.1.1 Виды переходов

На проектируемом станке будут выполняться следующие виды переходов:

а) Контурное фрезерование

б) Фрезерование плоскости

в) Сверление

г) Нарезание резьбы

Характер обработки: предварительная и чистовая

Обрабатываемый материал: АК6.

3.1.2 Характерные сочетания технологических условий обработки (с учётом технологического процесса)

Сверление:

Максимальный диаметр обработки dmax=18 мм

Минимальный диаметр обработки dmin=4 мм

Фрезерование:

Максимальная ширина контакта dmax=40 мм

Нарезание резьбы:

Максимальный диаметр обработки dmax=16 мм

Минимальный диаметр обработки dmin=6 мм

Для нахождения предельных режимов резания необходимо определить максимальные и минимальные обороты шпинделя. Максимальные обороты получаются при использовании инструмента с наименьшим диаметром. Минимальные ─ при использовании инструмента с наибольшим диаметром. В качестве инструментов выбираем фрезу SANDVIK R252.44 ( тв. Сплав с покрытием) и метчик по ГОСТ 3266-81.

Похожие работы

... элемент, который может быть самостоятельно разработан, изготовлен и внедрен, однако присущие ему функции он может выполнять только в составе модуля. Агрегатно-модульный принцип построения гибких производственных систем обеспечивает построение станочного модуля, в наибольшей степени приспособленного для изготовления деталей заданных конфигураций и размера (по числу и виду координат, их взаимному ...

... ограничения max давления в системе либо для подержания постоянного давления. Делят на: - предохранительные - переливные Коммуникационная часть и группа управления сигналами В станках с программным управлением, копировальными устройствами и электрогидравлическими сидящими системами, а так же в промышленных работах применяются дросселирующие распределители, гидроаппаратура с пропорциональным ...

... разметочных, контрольных и других операций по технологическому потоку. Выбор структуры (компоновки) ГПМ механообработки в общем виде производится с учетом анализа деталей, подлежащих механической обработке; действующего ТП; основного технологического оборудования с учетом возможности его автоматизации; организационных видов производств (серийность, партионность, межстаночное транспортирование); ...

... ряде прикладных программ. Сферы применения Лиспа многообразны: наука и промышленность, образование и медицина, от декодирования генома человека до системы проектирования авиалайнеров. 3. Технологическая реализация системы подготовки обработки детали станка с ЧПУ 3.1 Описание кодов программного модуля Любой проект в Delphi состоит из нескольких частей (набора файлов, каждый из которых ...

0 комментариев