Навигация

Фактическая скорость резания

8. Фактическая скорость резания.

p* D * n

![]() v = ,

v = ,

1000

где D - обрабатываемый диаметр детали, мм.

n - частота вращения, об/мин.

p* 13,4* 4000

![]() v = = 168 (м/мин).

v = = 168 (м/мин).

1000

9. Мощность.

Рz= 10*Ср*Sх*tу.

где Рz– сила резания, Н.

Ср, х,у – коэффициенты [1] с.273.

S – подача, мм/об.

t – глубина резания, мм.

Рz= 10*300*0,5*0,70,75 = 1148 (Н).

Рz*v

![]() Nр = ,

Nр = ,

60*1000

где Рz– сила резания, Н.

v – скорость резания, об/мин.

1148 * 168

![]() Nр = = 3,21 (кВт).

Nр = = 3,21 (кВт).

60000

Nр < Nст .

3,21 кВт <4 кВт.

Мощность станка достаточна для заданных условий обработки.

030 . Фрезерная

Фрезеровать шпоночный паз шириной 2мм

1. Глубина фрезерования t=1,2мм

В=2мм

2. Назначение подачи

S=0,006 мм/зуб

3. Назначение стойкости инструмента

Т=80 мин

4.Расчет скорости резания V, м/мин и числа оборотов шпинделя n, об/мин

![]()

5. Общий поправочный коэффициент на скорость резания

KV=KMV*KNV*KUV

где KMV=1,26

KNV=1

KUV=1

6.Определяем значения коэффициентов и показателей степени в формуле скорости резания.

CV=12, q=0,3, x=0,3, y=0,25, u=0, p=0, m=0,26

![]()

7.Находим потребное число оборотов шпинделя

![]()

По паспорту станка принимаем n=2800 об/мин

Уточняем скорость резания

![]()

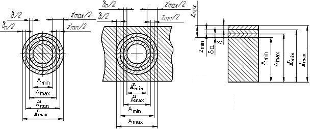

8.Главная составляющая силы резания при фрезеровании – окружная сила, Н

![]()

где z-число зубьев фрезы

n-частота вращения фрезы, об/мин

S=0,02-продоьное движение

9.Определяем значения коэффициентов и показателей степени в формуле силы резания

Сp=82.5; x=0.95; y=0.8; u=1.1 q=1.1; w=0

![]()

Величина осевой силы резания Px, Н

Px=(0.5-0.55)*Pz=0.5*79.2=39.6, Н

Крутящий момент, Н*м

![]()

10.Мощность резания

![]()

N < Nст .

0,023 кВт < 5,5 кВт.

Мощность станка достаточна для заданных условий обработки.

055 Круглошлифовальная

1. Марка материала, геометрия режущей части.

круг:

ПП 600×80×305 24А 25 Н СМ1 7 К5А 35 м/с. ГОСТ 2424-83.

2. Глубина резания

t = 0,04 мм.

3. Подача [1], с.301.

S = 0,4 мм/об.

4. Скорость круга.

vk = 35 м/c.

5. Скорость заготовки.

vз = 25 м/c.

6. Мощность.

N= СN* vзr *tх* Sу* d q .

где СN,r,x,у, q, – коэффициенты [1] с.303.

S – подача, мм/об.

d – диаметр сверления, мм.

vз - cкорость заготовки, м/с.

N= 0,1*250,85 * 0,040,6 * 0,40,7 * 200,54 = 0,38 (кВт).

N < Nст .

0,38 кВт < 4 кВт.

Мощность станка достаточна для заданных условий обработки.

1.7 Нормирование операций

На данном этапе определяем нормы времени на обработку. Определяем значение вспомогательного времени, времени на обслуживание рабочего места, подготовительно – заключительное время [ 6 ].

Для 3 операций приводим пример расчета норм времени.

045 Токарная

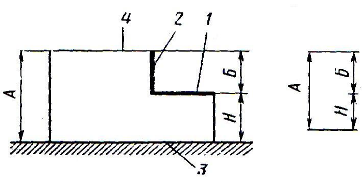

1. Основное время [ 7 ]

L

![]() Тосн. = . (1.7.1)

Тосн. = . (1.7.1)

n * S

где Тосн. – основное время, мин.

n - число оборотов, об/мин.

S – подача, мм/об.

L – расчетная длина рабочего хода инструмента, мм.

L = l + l1 + l2 . (1.7.2)

где l – длина обрабатываемой поверхности, мм.

l1 – величина врезания инструмента, мм.

l2 – величина перебега, мм.

L =135,7 + 2 + 1 = 138,7 (мм).

Подставляем данные в формулу 1.7.1

138,7

![]() Тосн. = = 0,07 (мин).

Тосн. = = 0,07 (мин).

4000*0,5

2. Вспомогательное время [ 6 ]

Твсп. = tпер. + tизм.,(1.7.3)

где Твсп. – вспомогательное время, мин.

tпер. – время, связанное с переходом, мин.

tизм.- время на контрольные измерения, мин.

Подставляем значения, найденные по [ 7 ], в формулу 1.7.3

Твсп. = 0,02 + 0,11 = 0,13 мин.

3. Штучное время [ 6 ]

Тобс. + Тол

![]() Тшт. = (Тосн. + Твсп.) * (1 + ) (1.7.4)

Тшт. = (Тосн. + Твсп.) * (1 + ) (1.7.4)

100%

где Тосн. – основное время, мин.

Твсп. – вспомогательное время, мин.

Тобс. - время на обслуживания рабочего места, мин.

Тол – время на отдых и личные надобности, мин.

Подставляем в формулу 1.7.4

4 + 4

![]() Тшт. = ( 0,07 + 0,13) * ( 1 + ) = 1,8 (мин.)

Тшт. = ( 0,07 + 0,13) * ( 1 + ) = 1,8 (мин.)

100%

4. Подготовительно – заключительное время [ 6 ]

Тпз. = 11,2 (мин.).

5. Штучное – калькуляционное время

Тшт.к. = Тшт. + Тпз. /n. (1.7.5)

где Тшт.к. - штучное – калькуляционное время, мин.

Тшт. - штучное время, мин.

Тпз. - подготовительно – заключительное время, мин.

n – количество деталей в партии.

Тшт.к. = 1,8 + 11,2/88 = 1,92 (мин.).

020 Фрезерная

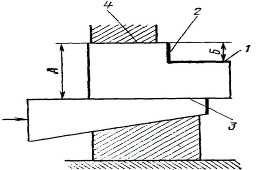

1. Основное время [ 7 ]

l + l1

![]() Тосн. = . (1.7.6)

Тосн. = . (1.7.6)

n * S

где Тосн. – основное время, мин.

n - число оборотов, об/мин.

S – подача, мм/об.

l – длина обрабатываемой поверхности, мм.

l1 – величина врезания инструмента, мм.

Подставляем данные в формулу 1.7.6

10+1,2

![]() Тосн. = = 0,66 (мин).

Тосн. = = 0,66 (мин).

2800*0,006

Похожие работы

... (8)где Σtм, Σtc, Σtп, Σtа - сумма времени по специальностям, сек; Тизд - трудоемкость изделия, сек. 3. Техническое проектирование технологического процесса экспериментального производства 3.1 Выбор организационной структуры экспериментального цехаОсновными видами работ, выполняемыми в экспериментальном цехе, являются: конструкторская и технологическая проработка новых моделей ...

... инструмент применяют тогда, когда обработку производят инструментом, конструкция и размеры которого утверждены ГОСТом и ОСТом или имеются в нормалях промышленности. При разработке технологических процессов изготовления деталей следует использовать нормализованный инструмент как наиболее дешевый и простой. Специальный режущий инструмент применяют в тех случаях, когда обработка нормализованным ...

... детали 2.1.1 Выбор методов (операций) обработки, оборудования инструментов и приспособлений Намечая методы обработки, можно руководствоваться следующими общими принципами проектирования технологических процессов: 1.Необходимо выбирать наиболее прогрессивные способы обработки, ориентируясь на имеющееся оборудование. Например, плоская поверхность может быть получена фрезерованием, строганием, ...

... изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем ...

0 комментариев