Навигация

Методика расчета калибровки валков

5. Методика расчета калибровки валков

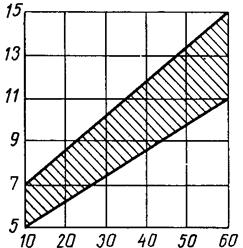

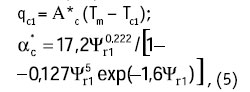

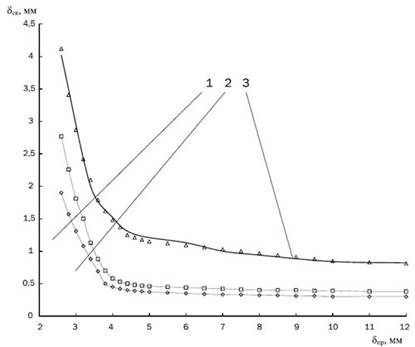

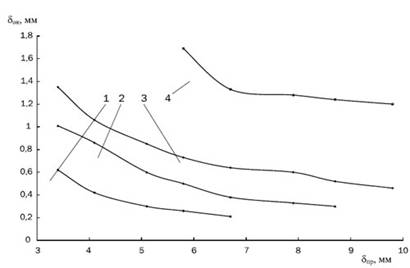

Произведем расчет калибровки для прокатки двутавровой балки №36 на стане 800 НТМК, пользуясь методом А.П. Чекмарева [1]. Размеры холодного профиля балки и допуски принимаем по ГОСТ 8239–72. Размеры профиля привидены в табл. 5.1. Уклон внутренней грани полок принимаем ≤ 12%. Пользуясь графиком (см. рис. 5.1), выбираем восемь фасонных калибров. Так как данный профиль является среднесортным профилем, то для схемы прокатки мы принимаем, что все восемь калибров прямые закрытые.

Рис. 5.1. График для выбора числа калибров при прокатке двутавровых балок и швеллеров

![]()

![]()

Так как стан для прокатки полунепрерывный, то калибры располагаются в каждой клети. Мы принимаем, что в ходе прокатки в чистовой группе у нас не задействованы одна вертикальная и одна горизонтальная клети.

Таблица 5.1. Основные размеры балка двутавровой №36 по ГОСТ 8239–72

| Размеры в мм | |||||

| h | b | d | t | R | r |

| 360 | 145 | 7,5 | 12,3 | 14 | 6 |

Учитывая износ валка и целесообразность прокатки на минус, а также температурное расширение профиля примем следующие размеры чистового калибра.

Ширина (высота балки):

В8 = (h – 3)×1,012 мм, (1)

где h – высота балки по ГОСТ 8239–72;

3 – допускаемое отклонение на минус по высоте балки;

1,012 – поправочный коэффициент учитывающий тепловое расширение металла.

Высота (ширина полки):

Н8 = (b – 3)×1,012 мм, (2)

где b – ширина полки по ГОСТ 8239–72;

3 – допускаемое отклонение на минус по ширине полки;

1,012 – поправочный коэффициент учитывающий тепловое расширение металла.

Средняя толщина фланцев:

t8 = (t – t×0,06)×1,012 мм, (3)

где t – средняя толщина полки по ГОСТ 8239–72

0,06 – допускаемое отклонение по средней толщине полки в процентных долях;

1,012 – поправочный коэффициент учитывающий тепловое расширение металла.

Толщина стенки калибра:

d8 = d×1,012 мм, (4)

где d – толщина стенки калибра;

1,012 – поправочный коэффициент учитывающий тепловое расширение металла.

Высота фланца:

![]() мм, (5)

мм, (5)

где Н8 – высота калибра;

d8 – толщина стенки калибра.

Толщина фланца у основания калибра:

B8 = t8 + 0,5h8×tgφ8 мм, (6)

где t8 – средняя толщина фланцев;

h8 – высота фланцев;

tgφ8 – тангенс углов наклона фланцев tgφ8 = 0,12.

Толщина фланцев у вершины:

а8 = 2t8 – b8 мм, (7)

где t8 – средняя толщина фланцев;

b8 – толщина фланца у основания калибра.

Площадь поперечного сечения фланца:

qфл = t8× h8 мм2, (8)

где t8 – средняя толщина фланцев;

h8 – высота фланцев.

Площадь поперечного сечения чистового калибра:

q8 = 4qфл + В8× d8 мм2, (9)

где qфл – площадь поперечного сечения фланца;

В8 – ширина калибра;

d8 – толщина стенки калибра.

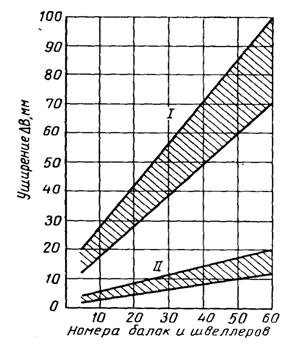

Уширение ΔВ1 и суммарное уширение ΔВ2-8 предварительно выбираем по графику рис. 5.2.

Общее уширение:

∑ ΔВ1-8 = ΔВ1 + ΔВ2-8 мм, (10)

где ΔВ1 – уширение для разрезного калибра;

ΔВ2-8 – уширение в остальных калибрах.

Рис. 5.2. График для выбора величины уширения в двутавровых и швеллерных калибрах

I – суммарное уширение во всех калибрах, кроме разрезного;

II – уширение в разрезном калибре

Ширина заготовки:

В0 = В7 – ∑ ΔВ1-8 мм, (11)

где В8 – ширина калибра;

∑ ΔВ1-8 – общее уширение.

Ширина разрезного калибра:

В1 = В0 + ΔВ1 мм. (12)

Выбираем утяжку металла в закрытых фланцах Δhут = 8 мм. Приращение высоты выбираем в пределах Δhпр = 0,75 ÷ 2 мм. Значения высот фланцев всех калибров принимаются с учетом место чередования мест разъемов валков. В чистовом калибре открытым фланцем является нижний, закрытым – верхний.

Толщину у основания открытого фланца разрезного калибра принимаем в пределах:

b1 ≈ (0,35÷0,45)×В1 мм, (13)

где В1 – ширина разрезного калибра.

Толщину у основания закрытого фланца разрезного калибра принимаем в пределах:

а1 ≈ (0,4÷0, 5)× b1 мм, (14)

где b1 – толщина у основания открытого фланца разрезного калибра.

Для определения размеров фланцев остальных калибров будем исходить из следующих положений:

1.Площади фланцев устанавливаем по выбранным коэффициентам вытяжки:

2.Для определения размеров открытых фланцев воспользуемся точкой К, которая даст возможность установить наклон внутренних граней открытых фланцев и, следовательно, размеры b и a;

3.Для определения размеров закрытых фланцев исходим из размеров большего открытого фланца, причем предусматриваем незначительное защемление в закрытый фланец в последних калибрах.

Согласно практическим данным принимаем:

![]() .

.

т.е. коэффициент деформации у вершины закрытого фланца будет изменятся по ходу прокатки от 1,15 (защемление) до 0,95 (свободный заход в закрытый фланец).

В случае необходимости размеры а и b моно скорректировать.

Находим координаты точки К, имея в виду, что в разрезном калибре нижний фланец открытый:

tgφ8= 0,12;

tgφ1 = ![]() , (15)

, (15)

где b1 – толщина у основания открытого фланца разрезного калибра;

а1 – толщину у основания закрытого фланца разрезного калибра;

h1 – высота нижнего фланца.

Тогда найдем расстояние точки К от наружной грани фланцев:

![]() , (16)

, (16)

где ![]() и

и ![]() – тангенсы углов наклона внутренних граней фланцев разрезного и чистового калибров;

– тангенсы углов наклона внутренних граней фланцев разрезного и чистового калибров;

bnи b1 – толщина фланцев у основания чистового и разрезного калибров.

Найдем расстояние от основания до точки К:

![]() мм, (17)

мм, (17)

где е – расстояние точки К от наружной грани фланцев;

bnи b1 – толщина фланцев у основания чистового и разрезного калибров;

![]() и

и ![]() – тангенсы углов наклона внутренних граней фланцев разрезного и чистового калибров.

– тангенсы углов наклона внутренних граней фланцев разрезного и чистового калибров.

Принимаем площадь закрытого фланца равной площади открытого q1’=q1, тогда размеры закрытого верхнего фланца определим с учетом высоты последнего h1’:

а1’=![]() мм, (18)

мм, (18)

где h1 – высота закрытого фланца;

h1’ – высота открытого фланца;

а1 – толщину у основания закрытого фланца разрезного калибра.

b1’=![]() мм, (19)

мм, (19)

где h1 – высота закрытого фланца;

h1’ – высота открытого фланца;

b1 – толщина фланцев у основания разрезного калибров.

Площадь фланцев:

q1’=q1= ![]() мм2. (20)

мм2. (20)

Толщина стенки разрезного калибра:

![]() мм, (21)

мм, (21)

где q1 – площадь открытого фланца;

d7 – толщина стенки чистового калибра;

qфл – площадь поперечного сечения фланца разрезного калибра;

ΔВ1-7 – общее уширение,

Общая высота калибра:

Н1 = h1 + h1’+d1 мм, (22)

где h1 – высота закрытого фланца;

h1’ – высота открытого фланца;

d1 – толщина стенки разрезного калибра.

Корректируя размеры разрезного калибра с учетом закругления и угла захвата в пределах 33–350, принимаем толщину d1’,

Площадь поперечного сечения разрезного калибра q1 с учетом дополнительной площади qдоп при толщине d1’ составляет:

q1 = 4×q1’+ d1×В1 мм2, (23)

где q1’ – площадь закрытого фланца;

d1 – толщина стенки разрезного калибра;

В1 – ширина разрезного калибра.

Высота исходной заготовки:

Н0 = 0,5×Н1 + 0,5![]() мм, (24)

мм, (24)

где Н1 – общая высота калибра;

q1 – площадь открытого фланца;

В0 – ширина заготовки.

Коэффициент вытяжки в разрезном калибре:

![]() , (25)

, (25)

где Н0 – высота исходной заготовки;

В0 – ширина заготовки;

q1 – площадь открытого фланца;

0,97 – коэффициент учитывающий действие сил контактного трения.

Угол захвата:

![]() , (26)

, (26)

где Н0 – высота исходной заготовки;

b1 – толщина фланцев у основания разрезного калибра;

Dв – диаметр валков данной клети.

Определим размеры промежуточных калибров.

Общий коэффициент вытяжки во фланцах (без учета уширения стенки, которое относится к деформации фланцев):

![]() , (27)

, (27)

где qфл1 – площадь поперечного сечения фланца разрезного калибра;

qфл8 – площадь поперечного сечения фланца чистового калибра.

Выбираем коэффициенты вытяжки во фланцах:

![]() , (28)

, (28)

где ![]() – коэффициенты вытяжки во фланцах.

– коэффициенты вытяжки во фланцах.

Определим площади поперечного сечения фланцев по проходам:

![]() мм2, (29)

мм2, (29)

где qфл – площадь поперечного сечения фланца;

![]() - коэффициент вытяжки во фланце.

- коэффициент вытяжки во фланце.

Общий коэффициент уменьшения толщины стенки, или общий коэффициент вытяжки μ, равен:

![]() , (30)

, (30)

где d1 – толщина стенки разрезного калибра;

d8 – толщина стенки предчистового калибра.

Общий коэффициент уменьшения толщины стенки меньше общего коэффициента вытяжки фланцев вследствие того, что часть металла из фланцев идет на уширение стенки.

Поэтому для стенок принимаем следующий ряд коэффициентов:

![]() , (31)

, (31)

Определим значения толщины стенки в калибрах:

![]() мм, (32)

мм, (32)

где di – толщина стенки данного калибра;

μi – коэффициент вытяжки стенки данного калибра.

Распределение уширения по калибрам принимаем пропорционально деформации по стенкам:

![]() . (33)

. (33)

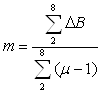

Коэффициент пропорциональности:

, (34)

, (34)

где ∑ ΔВ1 – общее уширение;

![]() – суммарное уширение.

– суммарное уширение.

Определим уширение в каждом калибре:

ΔВi = m(μi – 1) мм, (35)

где m – коэффициент пропорциональности;

μi – коэффициент вытяжки стенки данного калибра.

Сумма уширения по калибрам должна равняться ΔВ2-8.

Определяем ширину калибра:

Вi = Bi-1 + ΔBi мм, (36)

где Вi = ширина калибра;

ΔBi – уширение в каждом калибре.

Определим размеры открытого фланца, пользуясь точкой К.

Средняя толщина открытого фланца:

ti = ![]() мм, (37)

мм, (37)

где qфл i- площади поперечного сечения открытых фланцев по проходам;

hi– высота открытого фланца.

Средняя толщина закрытого фланца:

ti’ = ![]() мм, (38)

мм, (38)

где qфл I’- площади поперечного сечения закрытых фланцев по проходам;

hi’– высота закрытого фланца.

Тангенс угла наклона стенки:

![]() , (39)

, (39)

где ti – средняя толщина открытого фланца;

е – расстояние точки К от наружной грани фланцев;

Нк – расстояние от основания до точки К;

hi– высота открытого фланца.

Толщина фланца у основания:

bi = HK ×tgφi – e мм, (40)

где Нк – расстояние от основания до точки К;

tgφi – тангенс угла наклона стенки;

е – расстояние точки К от наружной грани фланцев.

Толщина фланцев у края:

аi = 2ti – bi мм, (41)

где ti – средняя толщина открытого фланца;

bi – толщина фланца у основания.

Принимаем коэффициент защемления у края закрытых фланцев

η = 1,15÷0,95.

Определим толщину фланцев:

аi’ = ![]() мм, (42)

мм, (42)

где аi – толщина фланцев у края;

ηi – коэффициент защемления у края закрытых фланцев.

Толщина фланцев у основания:

bi’ = 2ti’ – ai’ мм, (43)

где ti’ – средняя толщина закрытого фланца;

ai’ – толщина фланцев.

Углы захвата в калибрах:

![]() (град.), (44)

(град.), (44)

где Нi – высота заготовки, задаваемая в данный калибр;

di – толщина стенки данного калибра;

Dв – диаметр валков в которых ведется прокатка.

Радиусы закругления между стенкой и фланцем:

![]() мм, (45)

мм, (45)

где с = ![]() – отношение радиуса закругления к толщине фланца у основания для чистового калибра.

– отношение радиуса закругления к толщине фланца у основания для чистового калибра.

bо – толщина фланца у основания открытого калибра;

bз – толщина фланца у основания закрытого калибра.

Радиус закругления у вершины закрытого фланца:

r = c×a мм, (46)

где с = ![]() – отношение радиуса закругления у вершины закрытого фланца к толщине фланца у вершины чистового калибра;

– отношение радиуса закругления у вершины закрытого фланца к толщине фланца у вершины чистового калибра;

а – толщина закрытого фланца у вершины.

Межвалковый зазор для крупносортных станов с подшипниками качения

по табл. 1.1 [3]:

Для обжимной клети:

S = (0,015÷0,025)×Dв мм. (47)

Для черновых клетей:

S = (0,01÷0,014)×Dв мм. (48)

Для чистовых клетей:

S = (0,006÷0,007)×Dв мм, (49)

где Dв – диаметр валков в которых ведется прокатка.

Похожие работы

... конструкциях металл следует применять лишь в тех случаях, когда замена его другими видами материалов (в первую очередь железобетоном) нерациональна. Транспортабельность. В связи с изготовлением металлических конструкций, как правило, на заводах с последующей перевозкой на место строительства в проекте должна быть предусмотрена возможность перевозки их целиком пли по частям (отправочными ...

... исходными материалами и продуктами производства, которые и создают основные предпосылки для проектирования промышленных зданий, которые идеально впишутся в своеобразные решения планировки территори, их застройки и архитектурно-пространственной композиции. ПРОИЗВОДСТВЕННЫЕ ЗДАНИЯ ИЗ ЛЕГКИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ТИПА КАНСК Стальные рамные конструкции из прокатных широкополочных и сварных ...

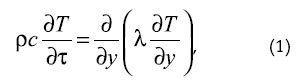

... геометрией и пожарной нагрузкой с целью минимизации затрат на огнезащиту. Математическая модель расчета огнестойкости металлических строительных конструкций. Для определения температур внутри стенки металлических конструкций с нанесенным огнезащитным вспучивающимся покрытием решается уравнение теплопроводности: где ρ – плотность материала конс трукции; с – удельная теплоемкость материала ...

... , асбестоцементных, полимерных, рулонных кровельных и гидроизоляционных материалов и строительного стекла 2. Строительные конструкции Номенклатура показателей качества каменных и армокаменных, бетонных и железобетонных, металлических, асбестоцементных и деревянных конструкций 3. Инженерное оборудование зданий и сооружений Номенклатура показателей качества санитарно-технического ...

0 комментариев