Навигация

Расчет энергосиловых параметров прокатки

8. Расчет энергосиловых параметров прокатки

Исходными данными для расчета энергосиловых параметров служат данные расчета калибровки.

Расчет энергосиловых параметров выполним по методика приведенной выше.

По формуле (1) рассчитаем площадь полосы в каждом калибре:

ω1 = 307×73 + 2 ((60 + 125)×96,4/2 + (66,3 + 137,5)×87,2/2) = 58016 мм2;

ω2 = 317×48,3 + 2 ((34 + 69)×88,4/2 + (52 + 51)×88,4/2) = 33521,5 мм2;

ω3 = 328×30,8 + 2 ((20 + 44)×89,6/2 + (30 + 41,4)×80,4/2) = 21577,4 мм2;

ω4 = 338×19,7 + 2 ((14 + 30,3)×81,6/2 + (18 + 26)×81,6/2) = 13864 мм2;

ω5 = 348×13 + 2 ((7,4 + 20)×82,8/2 + (12,4 + 18,8)×73,6/2) = 9089 мм2;

ω6 = 355×9,55 + 2 ((6,04 + 16)×74,8/2 + (7,4 + 14,6)×74,8/2) = 6684,4 мм2;

ω7 = 358×8,3+ 2 ((4,5 + 13,56)×76/2 + (6,04 + 14,4)×66,8/2) = 5709,4 мм2;

ω8 = 360×7,6+ 2 ((5,31 + 13,5)×68/2 + (5,31 + 13,5)×68/2) = 5294 мм2.

Для расчета скоростного режима и энергосиловых параметров прокатки фасонные полосы пересчитываем на соответственные прямоугольные по методу приведенной высоты. Рассчитаем по формуле (2) значения приведенной высоты:

Нс1 = 58016/307 = 189 мм; Нс2 = 33521,5/316,8 = 105,8 мм;

Нс3 = 21577,4/328 = 66 мм; Нс4 = 13864/338 = 41 мм;

Нс5 = 9089 /348 = 26 мм; Нс6 = 6684,4/355 = 19 мм;

Нс7 = 5709,4/358 = 16 мм; Нс8 = 5294/360 = 15 мм.

Определим катающие диаметры валков. Расчет будем вести при максимальных диаметрах валков (см. табл. 2.1), чтобы определить максимальную энергосиловую загрузку оборудования стана. По формуле (3) рассчитаем катающие диаметры:

D1 = 1000 – 189 = 811 мм; D2 = 1000 – 105,8 = 894,2 мм;

D3 = 1000 – 66 = 934 мм; D4 = 800 – 41 = 759 мм;

D5 = 800 – 26 = 774 мм; D6 = 800 – 19 = 781 мм;

D7 = 800 – 16 = 784 мм; D8 = 800 –15 = 785 мм.

Найдем коэффициент вытяжки в калибрах по формуле (4):

λ1 = 89925/58016 = 1,55; λ2 = 58016/ 33521,5 = 1,73; λ3 = 33521,5/ 21577,4 = 1,55;

λ4 = 21577,4/ 13864 = 1,55; λ5 = 13864/ 9089 = 1,53; λ6 = 9089/ 6684,4 = 1,36;

λ7 = 6684,4/ 5709,4 = 1,17; λ8 = 5709,4/ 5294 = 1,08.

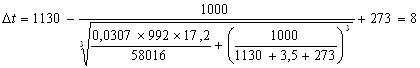

Определим по формуле (5) конечную скорость прокатки в восьмой клети, исходя из максимально допустимой скорости валков в чистовой клети с учетом запаса на регулирование в связи с переточкой валков в размере 5%:

![]() м/с.

м/с.

Принимаем конечную скорость прокатки 6,4 м/с.

Найдем по формуле (7) скорости в остальных калибрах из условия постоянства секундных объемов металла:

![]() м/с;

м/с; ![]() м/с;

м/с; ![]() м/с;

м/с; ![]() м/с;

м/с;

![]() м/с;

м/с; ![]() м/с;

м/с; ![]() м/с.

м/с.

С учетом найденных скоростей прокатки найдем по формуле (6) частоту вращения валков:

![]() об/мин;

об/мин; ![]() об/мин;

об/мин;

![]() об/мин;

об/мин; ![]() об/мин;

об/мин;

![]() об/мин;

об/мин; ![]() об/мин;

об/мин;

![]() об/мин;

об/мин; ![]() об/мин.

об/мин.

Определим абсолютное изменение приведенной высоты по формуле (8):

ΔНс1 = (263 – 189) = 74 мм; ΔНс2 = (189 – 106) = 83 мм;

ΔНс3 = (106 – 66) = 40 мм; ΔНс4 = (66 – 41) = 25 мм;

ΔНс5 = (41 – 26) = 15 мм; ΔНс6 = (26 – 19) = 7 мм;

ΔНс7 = (19 – 16) = 3 мм; ΔНс8 = (16 – 15) = 1 мм.

Определим среднее значение приведенных высот в калибре по формуле (9):

Нср1 = (263 + 189)/2 = 226 мм; Нср2 = (189+ 106) /2= 148 мм;

Нср3 = (106 + 66) /2= 86 мм; Нср4 = (66 + 41) /2= 53,5 мм;

Нср5 = (41 + 26) /2= 33,5 мм; Нср6 = (26 + 19) /2 = 22,5 мм;

Нср7 = (19 + 16) /2= 17,5 мм; Нср8 = (16 + 15) /2= 15,5 мм.

Найдем по формуле (10) относительное обжатие в каждой клети:

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() .

.

В каждом калибре определим по формуле (11) скорость деформации металла:

![]() с-1;

с-1; ![]() с-1;

с-1;

![]() с-1;

с-1; ![]() с-1;

с-1;

![]() с-1;

с-1; ![]() с-1;

с-1;

![]() с-1;

с-1; ![]() с-1.

с-1.

Рассчитаем по формуле (12) длину очага деформации:

![]() мм;

мм; ![]() мм;

мм;

![]() мм;

мм; ![]() мм;

мм;

![]() мм;

мм; ![]() мм;

мм;

![]() мм;

мм; ![]() мм.

мм.

Рассчитаем контактную площадь прокатки по формуле (13):

F1 = 0,5×(300 + 307)×173,2 = 52566,2 мм2;

F2 = 0,5×(307 + 316,8)×172,6 = 51833 мм2;

F3 = 0,5×(316,8 + 328)×136,7 = 44072,1 мм2;

F4 = 0,5×(328 + 338)×97,4 = 32434,2 мм2;

F5 = 0,5×(338 + 348)×76,2 = 26136,6 мм2;

F6 = 0,5×(348 + 355,2)×52,3 = 18388,68 мм2;

F7 = 0,5×(355,2 + 358)×34,3 = 12231,38 мм2;

F8 = 0,5×(358 + 360)×20 = 7800 мм2.

Принимая начальную длину двутавровой балки 5 метров, найдем по формуле (14) длины раската по проходам:

L1 = 5×1,55 = 7,75 мм; L2 = 7,75×1,73 = 13,4 мм; L3 = 13,4×1,55 = 20,7 мм;

L4 = 20,7×1,55 = 32 мм; L5 = 32×1,53 = 49,3 мм; L6 = 49,3×1,36 = 67 мм;

L7 = 67×1,17 = 78 мм; L8 = 78×1,08 = 84 мм.

В дальнейшем расчет будем вести по каждой клети в отдельности по ходу прокатки, так как для расчета изменения температуры металла по проходам нам необходимо знать температуру металла в предыдущей клети.

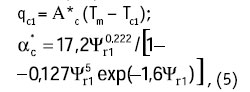

Выполним расчет для первой клети.

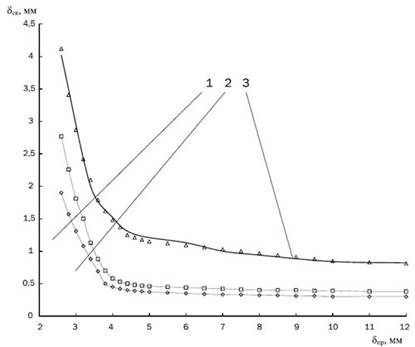

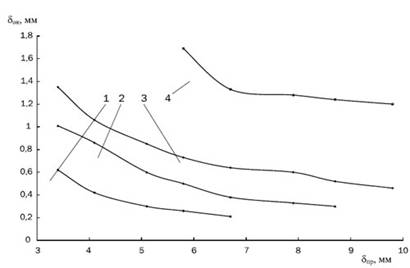

Определим сопротивление деформации стали 20 пс по формуле (15) по методу термомеханических коэффициентов В.И. Зюзина. Термомеханические коэффициенты определим по графикам рисунков 7.1 и 7.2. Исходя из того, что начальную температуру прокатки в первой клети принимаем равной 1130 0С, относительное обжатие в первой клети равно ε1 = 0,28 и скорость деформации металла U1 = 0,7 с-1. Начальную температуру прокатки принимаем исходя из того, что она является минимально возможной температурой начала прокатки. Кt= 0,78; Кε = 1,39; Кu= 0,7. Базисное значение сопротивления деформации, определяемое для данной марки стали равно σод = 82,32 МПа.

σ1 = 82,32×0,78×1,39×0,7 = 62,47 МПа.

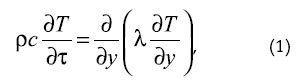

Определяем температуру раската перед входом во вторую клеть.

Рассчитаем по формуле (16) время охлаждения раската:

![]() сек.

сек.

Найдем по формуле (17) повышение температуры металла вследствие перехода механической энергии деформации в теплоту:

Δtд = 0,183×62,47×ln 1,36 = 3,5 0C.

Рассчитаем периметр поперечного сечения раската после прохода по формуле (18):

П1 = 2×(189 + 307) = 992 мм.

Определим изменение температуры раската за время прокатки в калибре и перемещения к следующему калибру по формуле (19):

0С.

0С.

Найдем по формуле (20) температура металла перед заходом в следующую клеть:

t2 = 1130 – 8 = 1122 0С.

Аналогично выполним расчет для всех последующих калибров.

По формуле (24) найдем коэффициент внешнего трения для каждого калибра:

μ1 = 0,55 – 0,00024×1122 = 0,281; μ2 = 0,55 – 0,00024×1097 = 0,287;

μ3 = 0,55 – 0,00024×1069 = 0,2934; μ4 = 0,55 – 0,00024×1047 = 0,299;

μ5 = 0,55 – 0,00024×1022 = 0,305; μ6 = 0,55 – 0,00024×924 = 0,328;

μ7 = 0,55 – 0,00024×905 = 0,333; μ8 = 0,55 – 0,00024×882 = 0,338.

Найдем по формуле (23) коэффициент, учитывающий влияние контактного трения на форму очага деформации в каждом калибре:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() .

.

Найдем по формуле (22) коэффициент напряженного состояния:

nσ1 = ![]() ; nσ2 =

; nσ2 = ![]() ;

;

nσ3 = ![]() ; nσ4 =

; nσ4 = ![]() ;

;

nσ5 = ![]() ; nσ6 =

; nσ6 = ![]() ;

;

nσ7 = ![]() ; nσ8 =

; nσ8 = ![]() .

.

Определим по формуле (25) значение коэффициента, учитывающего влияние внешних зон по отношению к геометрическому очагу деформации:

nж1 = ![]() ; nж2 =

; nж2 = ![]() ; nж3 =

; nж3 = ![]() ;

;

nж4 = ![]() ; nж5 =

; nж5 = ![]() ; nж6 =

; nж6 =![]() ;

;

nж7 = ![]() ; nж8 =

; nж8 = ![]() .

.

Найдем коэффициент формы профиля используя формулу (26):

nф1 = ![]() ; nф2 =

; nф2 = ![]() ;

;

nф3 = ![]() ; nф4 =

; nф4 = ![]() ;

;

nф5 = ![]() ; nф6 =

; nф6 = ![]() ;

;

nф7 = ![]() ; nф8 =

; nф8 = ![]() .

.

Рассчитаем контактное давление прокатки по формуле (21):

р1 = 1,08×1,08×1,12×0,897×62,47 = 73,2 МПа;

р2 = 1,08×1,028×0,92×0,879×77 = 69,13 МПа;

р3 = 1,08×1,03×0,74×1 ×100 = 82,32 МПа;

р4 = 1,08×1,034×0,65×1,05×115 = 87,65 МПа;

р5 = 1,08×1,042×0,49×1,17×115,3 = 74,39 МПа;

р6 = 1,08×1,025×0,47×1,43×153 = 113,83 МПа;

р7 = 1,08×1,008×0,6×1,84×118,5 = 142,4 МПа;

р8 = 1,08×1,001×0,86×2,7×133,7 = 335,6 МПа.

Рассчитаем усилия прокатки по формуле (27):

Р1 = 73,2×52566,2×10-6 = 3,85 МН; Р2 = 69,13×51833×10-6 = 3,58 МН;

Р3 = 82,32×44072,1×10-6 = 3,63 МН; Р4 = 87,65×32434,2×10-6 = 2,84 МН;

Р5 = 74,39×26136,6×10-6 = 1,94 МН; Р6 = 113,83×18388×10-6 = 2,09 МН;

Р7 = 142,4×12231×10-6 = 1,74 МН; Р8 = 335,6×7800×10-6 = 2,6 МН.

Определим по формуле (28) коэффициент плеча приложения усилия прокатки:

φп1 = 5,85 – 11×0,77 + 7,35×0,772 – 1,58×0,773 = 0,989;

φп2 = 5,85 – 11×1,16 + 7,35×1,162 – 1,58×1,163 = 0,514;

φп3 = 5,85 – 11×1,59 + 7,35×1,592 – 1,58×1,593 = 0,59;

φп4 = 5,85 – 11×1,82 + 7,35×1,822 – 1,58×1,823 = 0,65;

φп5 = 5,85 – 11×2,27 + 7,35×2,272 – 1,58×2,273 = 0,272;

φп6 = 5,85 – 11×2,32 + 7,35×2,322 – 1,58×2,323 = 0,161;

φп7 = 5,85 – 11×1,96 + 7,35×1,962 – 1,58×1,963 = 0,63;

φп8 = 5,85 – 11×1,29 + 7,35×1,292 – 1,58×1,293 = 0,5.

Все клети стана имеют индивидуальный привод. Найдем по формуле (30) коэффициент загрузки электродвигателей стана по усилию прокатки:

![]() Мн;

Мн; ![]() Мн;

Мн; ![]() Мн;

Мн;

![]() Мн;

Мн; ![]() Мн;

Мн; ![]() Мн;

Мн;

![]() Мн;

Мн; ![]() Мн.

Мн.

По формуле (33) определим производительность стана в час:

![]() т/ч.

т/ч.

Результаты расчета основных технологических параметров прокатки приведены в таблице 8.1.

Таблица 8.1. Результаты расчета основных технологических параметров прокатке двутавровой балки №36

| № клети | Нс, Мм | Dк, мм | V, м/с | n, об/мин | t, 0С | σ, МПа | nσ | nф | р, МПа | F, мм2 | Р, МН | kдв | nж |

| 1 | 189 | 811 | 0,4 | 10 | 1122 | 62,47 | 1,08 | 0,897 | 73,2 | 52566,2 | 3,85 | 0,962 | 2,87 |

| 2 | 106 | 994 | 0,64 | 14 | 1097 | 77 | 1,028 | 0,879 | 69,13 | 51833 | 3,58 | 0,895 | 3 |

| 3 | 66 | 934 | 1,1 | 23 | 1069 | 100,8 | 1,03 | 1 | 82,32 | 44072,1 | 3,63 | 0,91 | 3,26 |

| 4 | 41 | 759 | 1,7 | 43 | 1047 | 115,8 | 1,034 | 1,05 | 87,65 | 32434,2 | 2,84 | 0,71 | 3,35 |

| 5 | 26 | 774 | 2,63 | 65 | 1022 | 115,3 | 1,042 | 1,17 | 74,39 | 26136,6 | 1,94 | 0,65 | 3,5 |

| 6 | 19 | 781 | 4,02 | 98 | 924 | 153,3 | 1,025 | 1,43 | 113,83 | 18388,7 | 2,09 | 0,67 | 3,52 |

| 7 | 16 | 784 | 5,47 | 133 | 905 | 118,5 | 1,008 | 1,84 | 142,4 | 12231,4 | 1,74 | 0,58 | 3,4 |

| 8 | 15 | 785 | 6,36 | 155 | 882 | 133,7 | 1,001 | 2,7 | 335,6 | 7800 | 2,6 | 0,86 | 2,13 |

Таким образом, рассчитанная калибровка валков позволяет рационально использовать скоростные и энергосиловые возможности стана. Расчет показывает, что прокатка заданной двутавровой балки №36 на данном стане возможна, т.е. рассчитанные усилия прокатки не приведут к повышенному износу валков, они меньше предельного усилия. Коэффициент загрузки электродвигателей стана по усилию прокатки меньше допустимого.

Заключение

В процессе выполнения данной курсовой работы был изучен двутавровый профиль со всеми его разновидностями. Для данного расчета был выбран полунепрерывный стан 800 Нижнетагильского металлургического комбината. Так же приведена схема расположения основного технологического оборудования, основных профилей сортамента стана, печей, рабочих клетей, прокатных валков и двигателей прокатного стана 800 НТМК. Приведена технико-экономические показатели работы стана. При нахождении основных размеров калибров учитывалась температура прокатываемой стали. Изучены способы прокатки и калибровки профиля в зависимости от вида и размеров профиля, а также конструкции прокатных станов применяющие различные способы прокатки балок. Получены навыки расчета калибровки валков для проката двутавровой балки. Нами был выполнен расчет калибровки двутавровой балки №36 по ГОСТ 8239–72, пользуясь методом А.П. Чекмарева, а также найдены основные технологические параметры прокатки. Было выбрано необходимое число проходов для прокатки двутавровой балки №36 равное восьми калибрам. В расчете энергосиловых параметров прокатки рассчитанная калибровка валков позволяет рационально использовать скоростные и энергосиловые возможности стана. Нами была рассчитана производительность стана по выбранному режиму прокатки составила 164,2 т/ч. В расчете учитывалась марка стали из которой изготавливают данный профиль. Сталь – углеродистая качественная конструкционная 20КП по ГОСТ 1050–74. Был произведен расчет технологический параметров. Расчет показывает, что прокатка двутавровой балки №36 на полунепрерывном стане 800 Нижнетагильского металлургического комбината возможна выполнением оптимизации.

Список используемых источников

1. Чекмарев А.П., Мутьев М.С., Машковец Р.А. Калибровка прокатных валков. – М.: Металлургия, 1971, 512 с.

2. Королев А.А. Прокатные станы и оборудование прокатных цехов. Атлас. Том 2. – М.: Металлургия, 1981, 208 с.

3. Смирнов В.К., Шилов В.А., Инатович Ю.В. Калибровка прокатных валков. – М.: Металлургия, 1987, 368 с.

4. Диомидов Б.Б., Литовченко Н.В. Калибровка валков сортовых станов. Металлургиздат, 1963, 360 с.

5. Протасов А.А. Сборник задач по технологии горячей и холодной прокатки стали и сплавов. – Металлургия, 1972, 320 с.

6. Справочник металлиста. – М.: Машиностроение. Т.3, 1976, 125 с.

7. Полухин П.И. Прокатка и калибровка двутавровых балок. М.: Металлургизд, 1956, 175 с.

8. Бахтинов Б.П., Штернов М.М. Калибровка балок и швеллеров. М.: Металлургизд, 1950, 170 с.

Похожие работы

... конструкциях металл следует применять лишь в тех случаях, когда замена его другими видами материалов (в первую очередь железобетоном) нерациональна. Транспортабельность. В связи с изготовлением металлических конструкций, как правило, на заводах с последующей перевозкой на место строительства в проекте должна быть предусмотрена возможность перевозки их целиком пли по частям (отправочными ...

... исходными материалами и продуктами производства, которые и создают основные предпосылки для проектирования промышленных зданий, которые идеально впишутся в своеобразные решения планировки территори, их застройки и архитектурно-пространственной композиции. ПРОИЗВОДСТВЕННЫЕ ЗДАНИЯ ИЗ ЛЕГКИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ТИПА КАНСК Стальные рамные конструкции из прокатных широкополочных и сварных ...

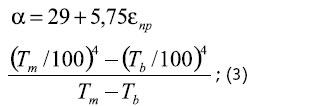

... геометрией и пожарной нагрузкой с целью минимизации затрат на огнезащиту. Математическая модель расчета огнестойкости металлических строительных конструкций. Для определения температур внутри стенки металлических конструкций с нанесенным огнезащитным вспучивающимся покрытием решается уравнение теплопроводности: где ρ – плотность материала конс трукции; с – удельная теплоемкость материала ...

... , асбестоцементных, полимерных, рулонных кровельных и гидроизоляционных материалов и строительного стекла 2. Строительные конструкции Номенклатура показателей качества каменных и армокаменных, бетонных и железобетонных, металлических, асбестоцементных и деревянных конструкций 3. Инженерное оборудование зданий и сооружений Номенклатура показателей качества санитарно-технического ...

0 комментариев